基于FANUC-0iTD的刀尖圓弧半徑補償應用研究

焦紅衛,盧閃閃,徐銳

(1.武漢軟件工程職業學院機械制造工程系,湖北武漢430205;2.武漢市第一技術學校模具中心,湖北武漢430051)

現代數控車床系統中一般都有刀具圓角半徑補償器,具備刀尖圓弧半徑補償功能,如FANUC-0IT、HNC-21T、GSK980-TD等 (GSK980-TA除外)。研究結果顯示:由于假想刀尖點與實際切削點不是同一點,故按假想刀尖編出的程序在車削外圓、內孔等與z軸平行的表面時沒有誤差,但在車削右端面、錐度及圓弧時會發生少切或過切現象[1-5]。

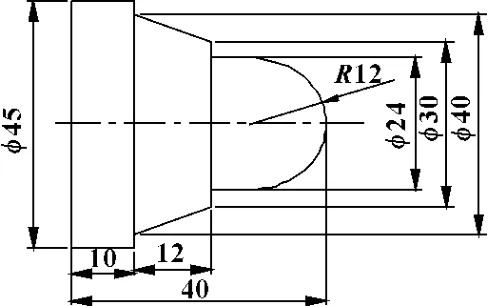

然而,現有的文獻資料中[6-7],缺少有關刀具圓角半徑補償器的補償原理說明,導致用戶無法確切了解使用刀尖圓弧半徑補償后刀尖運動軌跡的具體變化,從而無法準確控制零件的精加工尺寸。為探討使用刀尖圓弧半徑補償后刀尖運動軌跡的具體變化,充分利用刀尖圓弧半徑補償功能,在FANUC-0iTD數控車床上對圖1所示零件進行了試切削。

1 試驗方案

圖1 零件簡圖

1.1 試驗條件

(1)加工設備型號為云南機床廠CY-K360數控車床。

(2)數控系統為FANUC-0iTD。

(3)可轉位機夾外圓車刀,刀桿型號為MDJNR2020-K1506,刀片型號為VNMG160404-VM。

(4)毛坯為φ50 mm×100 mm棒料。

(5)測量儀器為數顯游標卡尺,精度0.01 mm。

1.2 試驗方法

(1)安裝刀具和零件。刀具安裝在1號刀位,零件懸長約60 mm。

(2)對刀。對刀時不考慮刀尖圓弧半徑,即零件試切端面和外圓后,分別在刀偏表-偏置/形狀號001所在欄輸入試切長度0、試切直徑 φ47.86 mm(此例),測量后獲得對應的z軸偏置-528.763 mm、x軸偏置-240.390 mm;同時輸入刀尖半徑0,刀尖方位TIP號3。

(3)試切削。通過修改刀偏表-偏置/形狀中刀補號為001所在欄刀尖半徑值,重復加工零件,測量每次加工后零件外形及尺寸的變化。

1.3 試驗程序

程序清單如下:

O0002;

T0101;

S800 M03;

G00G42X52Z2;

G71U2R1;

G71P10Q20U0.3W0.1F0.2;

N10 G00X0S1000;

G01Z0F0.08;

G03X24Z-12R12;

G01Z-18;

X30;

X40Z-30;

X45;

Z-40;

N20G00X52;

G70P10Q20;

G00 G40X60Z100;

M30;

2 試驗數據及分析

2.1 試驗數據

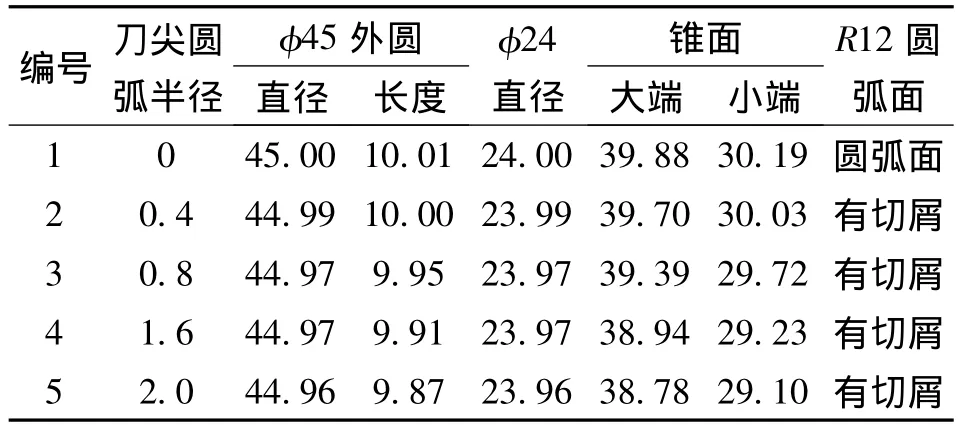

刀尖圓弧半徑真實值為0.4 mm,縮小和放大刀尖圓弧半徑值后,刀尖軌跡發生變化,影響了零件的加工,見圖2和表1。

圖2 修改刀尖圓弧半徑值后的走刀軌跡

表1 刀尖圓弧半徑對零件加工影響數據表 mm

2.2 數據分析

根據表1數據,對FANUC-0iTD數控系統中的刀尖圓弧半徑補償功能分析如下:隨刀尖圓弧半徑補償值的改變,R12圓弧面及錐面均有切屑流出,但φ45 mm及φ24 mm外圓直徑尺寸基本不發生改變,表明使用刀尖圓弧半徑補償后的加工軌跡并非是在零件的編程軌跡上均勻偏離一個半徑值,而是非均勻的、間斷的;修改刀尖圓弧半徑補償值僅對圓弧面和錐面車削時有影響,對與z軸平行的外圓面車削無影響。

3 結論

(1)在生產實踐中,如果零件僅錐度尺寸或圓弧尺寸超差,可通過合理修改刀尖圓弧半徑補償值單獨對圓弧面和錐面的尺寸進行修正而不影響與z軸平行的外圓面或內孔尺寸。這是實現零件局部精加工尺寸控制的可行方法,見圖3。

圖3 修改刀尖圓弧半徑值對錐度、圓弧尺寸影響

(2)根據零件直徑尺寸的大小,將復合車削循環指令G71中U參數由G71U2R1更改為G71U50R1(50為此例中零件直徑方向的最大切削余量),避免再次運行程序過程中由于重復進行粗加工所帶來的空行程,一刀完成粗加工,然后進行精加工修正,可簡化刀具路徑,極大地提高加工速度。

(3)數控編程時建議將刀尖圓弧半徑補償的使用和取消放在G71循環外。

【1】程玉,黃康.數控加工中刀尖圓弧半徑補償與刀具磨耗補償實例分析[J].機床與液壓,2011,39(2):34-36.

【2】丁靜,楊春燕.刀尖圓弧半徑補償在數控車削中的應用[J].組合機床與自動化加工技術,2009(12):100-102.

【3】夏羅生,朱樹紅.基于數控車削加工的刀尖圓弧半徑補償誤差研究[J].機床與液壓,2011,39(20):21-23.

【4】張文俊,方波.球頭車刀在數控車床加工中的應用[J].機床與液壓,2011,39(20):110-111.

【5】李英平.基于FANUC 0iT系統刀尖圓弧半徑補償與刀具磨耗補償[J].組合機床與自動化加工技術,2009(4):79-81.

【6】焦紅衛.數控技術基礎[M].北京:機械工業出版社,2010.

【7】陳洪濤.數控加工工藝與編程[M].北京:高等教育出版社,2008.

- 機床與液壓的其它文章

- Current Cloud Computing Security Concerns from Consumer Perspective

- Simulation of Hydraulic Servo System for High-Speed Injection Molding Machine by AMESim

- Research on Pneumatically Actuated 6-DOF Parallel Robot Based on SimMechanics

- Mechanical Amplifier for Giant Magnetostrictive Materials and Piezoelectric Materials

- 基于無線的數控機床聯網

- 渦流技術在應力檢測中的應用