太鋼尖山鐵礦磁選精礦旋流器精選試驗*

田 娟 樊民強

(太原理工大學礦業(yè)工程學院)

近年來,鋼鐵企業(yè)對鐵精礦的質量提出了越來越高的要求。從鐵精礦生產發(fā)展趨勢來看,新型高效磁選設備、階段磨選工藝、反浮選工藝以及磁選—反浮選聯合工藝等得到了越來越廣泛的應用[1],大多數磁鐵礦選廠為進一步提高鐵精礦的質量,在磁選作業(yè)后增加了反浮選工藝,取得了良好的效果,但也存在著工藝復雜、成本高、環(huán)境污染等問題。

旋流器體積小、結構簡單、處理量大、無運動部件,已成功運用到金屬礦的選礦中。如長沙礦冶研究院制造的DZ型小直徑短錐旋流器被用于砂金的粗選和黃鐵礦的精選[2];趙學良等利用大錐角旋流器和復錐旋流重選柱對磁鐵礦進行分選,證實了旋流重選提鐵降硅的可行性[3];南桐選煤廠用短錐旋流器工藝替代跳汰—搖床或全搖床工藝從高硫洗選矸石中選煤和選硫,簡化了生產工藝,提高了硫鐵礦回收率[4];D.P.Patil等用旋流器從鉛粗精礦中去除石墨,使鉛粗精礦鉛品位由19.6% 提高到39%,石墨含量由 9.8% 減 少 到 2.6%[5];B.H.Kim 和M.S.Klima用直徑為25.4 mm的旋流器從低密度的石英中分選高密度顆粒,單段選別回收了75%的磁鐵礦[6];朱從杰為降低膠磷礦浮選作業(yè)的處理量,以 75 mm旋流器作為重選設備進行重選—浮選聯合流程試驗,獲得了較好指標[7]。等等。

本研究采用旋流器對太鋼尖山鐵礦選礦廠作為反浮選給礦的弱磁選精礦進行精選試驗,期望能用旋流器重選工藝部分替代反浮選工藝,以降低選礦成本,減少環(huán)境污染。

1 試驗礦樣

試驗礦樣為太鋼尖山鐵礦選礦廠4次弱磁選后的精礦(反浮選給礦),其化學多元素分析結果和篩析結果分別見表1和表2,XRD分析結果見圖1。

表1 礦樣化學多元素分析結果 %

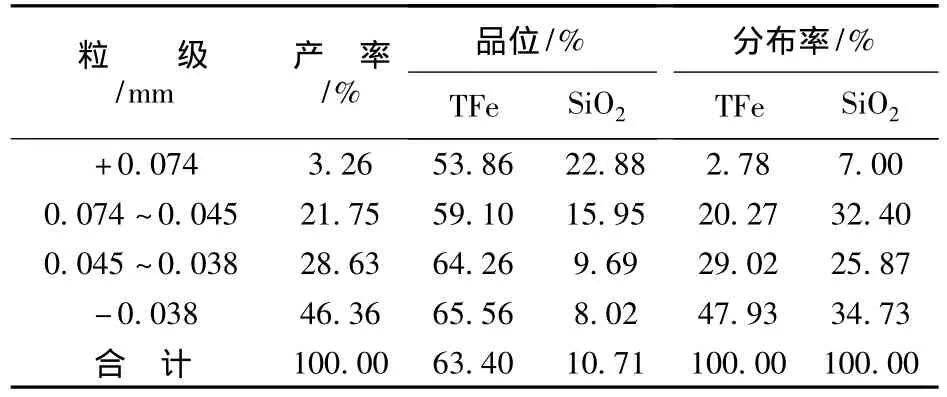

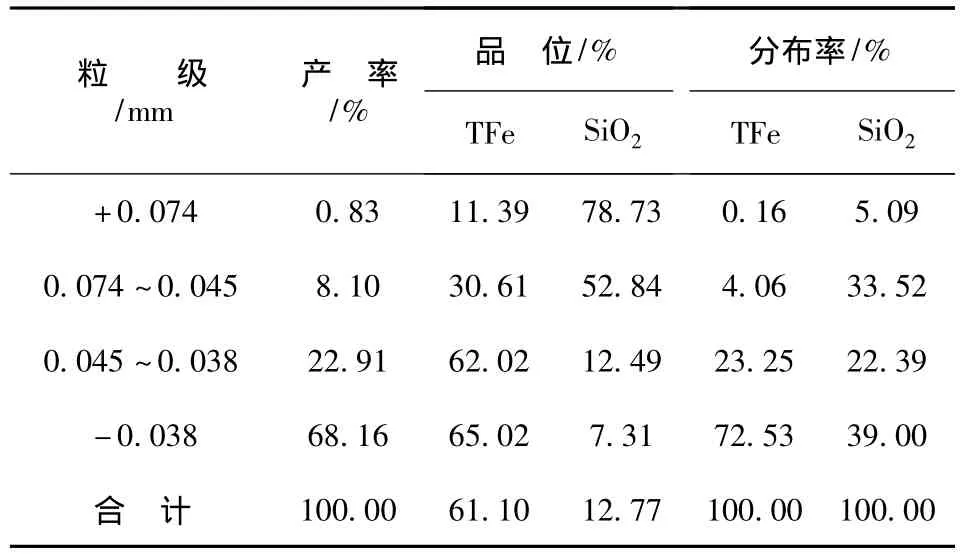

表2 礦樣篩析結果

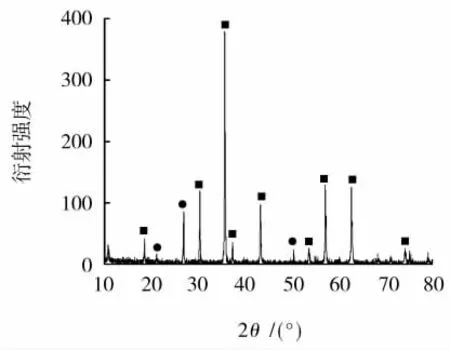

圖1 礦樣XRD圖譜■—磁鐵礦;●—石英

從表1可以看出,礦樣全鐵品位為63.76%,Fe3O4含量達87.19%,雜質主要為SiO2。

表2可知:礦樣粒級越細,全鐵品位越高,SiO2含量越少。-0.038 mm粒級產率占46.36%,為礦樣的主要粒級;+0.074 mm粒級產率很小,僅為3.26%,但SiO2含量達22.88%,說明其中含有較多連生體。

圖1表明,礦樣中主要礦物為磁鐵礦,有一定量石英,其他雜質礦物甚少,這與化學多元素分析結果相吻合。石英與磁鐵礦之間存在較大的密度差,為采用旋流器脫除石英、得到合格鐵精礦提供了重選依據。

2 試驗裝置和方法

2.1 試驗裝置

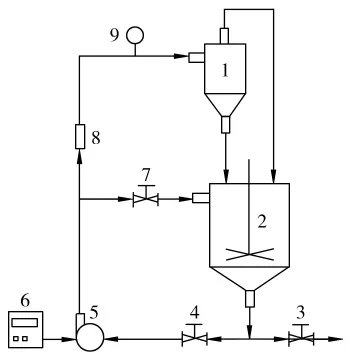

如圖2所示,試驗裝置由旋流器、攪拌桶、放料閥、進料閥、渣漿泵、變頻器、回流閥、流量計、壓力表組成。

圖2 試驗裝置1—旋流器;2—攪拌桶;3—放料閥;4—進料閥;5—渣漿泵;6—變頻器;7—回流閥;8—流量計;9—壓力表

所采用的旋流器內徑為50 mm、柱體高度為80 mm、底錐錐角為90°,試驗中考察其他3個結構參數溢流管插入深度h(40、50、60 mm)、溢流管直徑 d(13、15、17 mm)、沉砂口直徑 D(6、8、10 mm)及操作參數入料壓力 p(0.04、0.06、0.08、0.10、0.15 MPa)、礦漿濃度 c(23%、29%、33%、38%、41%)對分選效果的影響。

2.2 試驗方法

在攪拌桶中配制一定濃度的礦漿,經充分攪拌后用渣漿泵將礦漿有壓給入旋流器,通過變頻器調節(jié)入料壓力。

經旋流器分選后的產品返回攪拌桶,系統循環(huán)穩(wěn)定后同時接取旋流器溢流和沉砂(精礦),烘干,稱質量,取樣送國土資源部太原礦產資源監(jiān)督檢測中心化驗TFe品位和SiO2含量,計算產率和回收率。

3 試驗結果與分析

3.1 旋流器結構參數對分選的影響

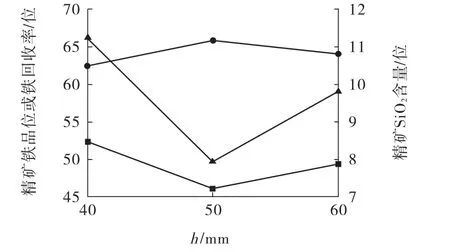

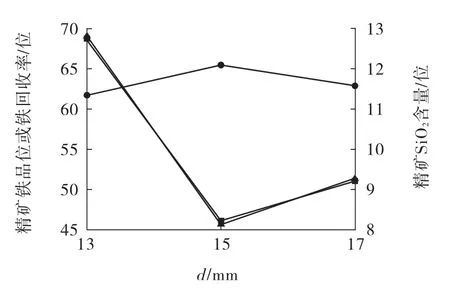

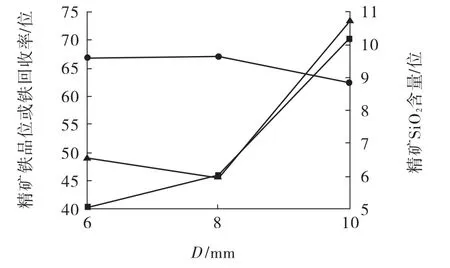

固定旋流器入料壓力p為0.15 MPa、礦漿濃度c為17%,分別考察溢流管插入深度h、溢流管直徑d及沉砂口直徑D對分選的影響,試驗結果見圖3~圖5。

圖3 溢流管插入深度h對分選的影響(d=15 mm,D=8 mm)●—精礦鐵品位;■—精礦鐵回收率;▲—精礦SiO2含量

圖4 溢流管直徑d對分選的影響(h=50 mm,D=8 mm)●—精礦鐵品位;■—精礦鐵回收率;▲—精礦SiO2含量

圖5 沉砂口直徑D對分選的影響(h=50 mm,d=15 mm)●—精礦鐵品位;■—精礦鐵回收率;▲—精礦SiO2含量

由圖3~圖5可以得到如下規(guī)律:

(1)隨著溢流管插入深度h的增加,精礦鐵品位先升高后降低,SiO2含量先降低后升高,h=50 mm時精礦鐵品位最高,相應的SiO2含量最低。

(2)溢流管直徑d對分選的影響與溢流管插入深度h相似,d=15 mm時精礦鐵品位最高、SiO2含量最低。d=13 mm時精礦鐵回收率雖達70%以上,但精礦質量較差。

(3)沉砂口直徑D為6 mm和8 mm時精礦鐵品位變化不大,均在67%左右,D大于8 mm后精礦鐵品位明顯降低;精礦SiO2含量隨D的增大先降低后上升,在D=8 mm時出現最小值;精礦鐵回收率隨D的增大而不斷升高。

根據圖3~圖5,選擇 h=50 mm、d=15 mm、D=8 mm進行后續(xù)試驗。

3.2 操作參數對分選的影響

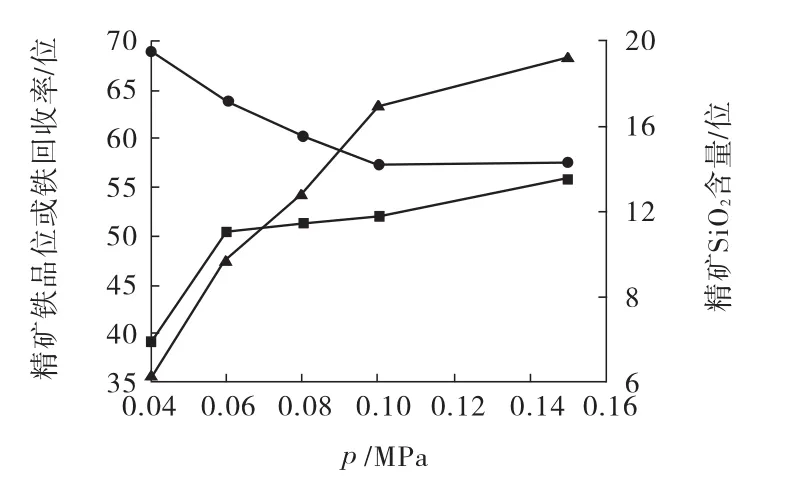

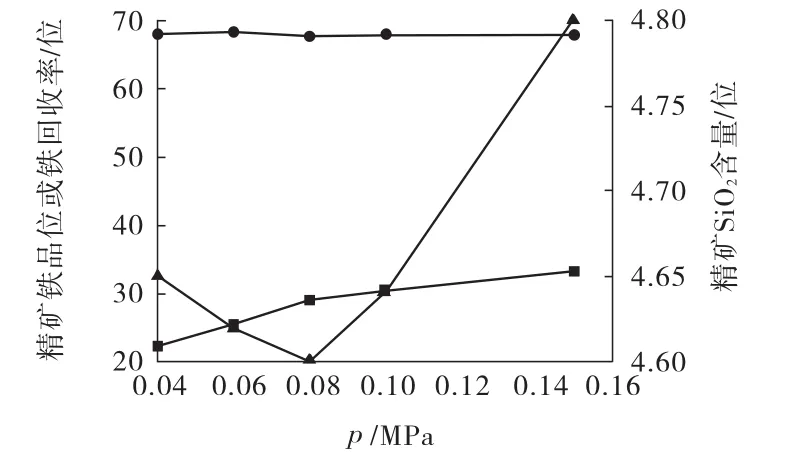

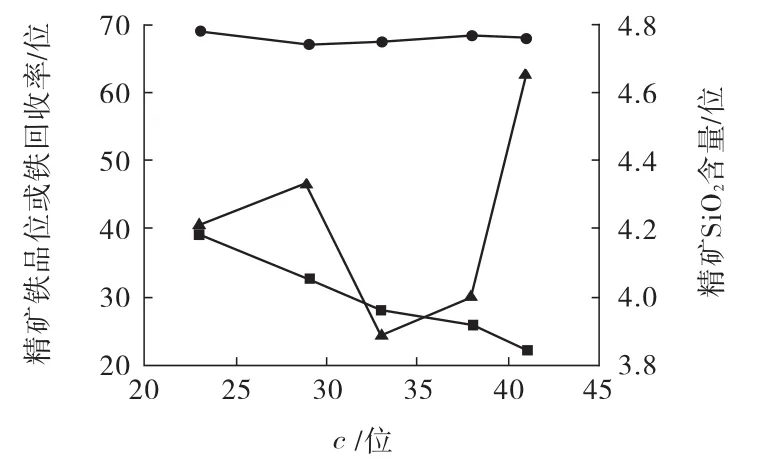

固定溢流管插入深度h=50 mm、溢流管直徑d=15 mm、沉砂口直徑D=8 mm,分別考察入料壓力p和礦漿濃度c對分選的影響,試驗結果見圖6~圖9。

由圖6~圖9可以得到如下規(guī)律:

圖6 23%礦漿濃度下入料壓力p對分選的影響

圖7 41%礦漿濃度下入料壓力p對分選的影響

圖8 0.04 MPa入料壓力下礦漿濃度c對分選的影響

圖9 0.15 MPa入料壓力下礦漿濃度c對分選的影響

(1)低礦漿濃度下,入料壓力為0.04 MPa時可以得到鐵品位為69.03%的鐵精礦;入料壓力增大,精礦鐵品位降低,鐵回收率提高。高礦漿濃度下,精礦鐵品位隨入料壓力的變化不明顯,雖穩(wěn)定在68%左右但未達到69%以上的理想指標。

(2)低壓力下給料時,隨礦漿濃度提高,精礦鐵品位有較小波動,鐵回收率明顯降低,SiO2含量在4%左右波動;礦漿濃度為23%時精礦鐵品位符合要求。高壓力情況下,隨礦漿濃度提高,精礦鐵品位上升,但最高僅為67.93%。

根據圖6~圖9,為了獲取高品位鐵精礦,選擇入料壓力p為0.04 MPa、礦漿濃度c為23%。

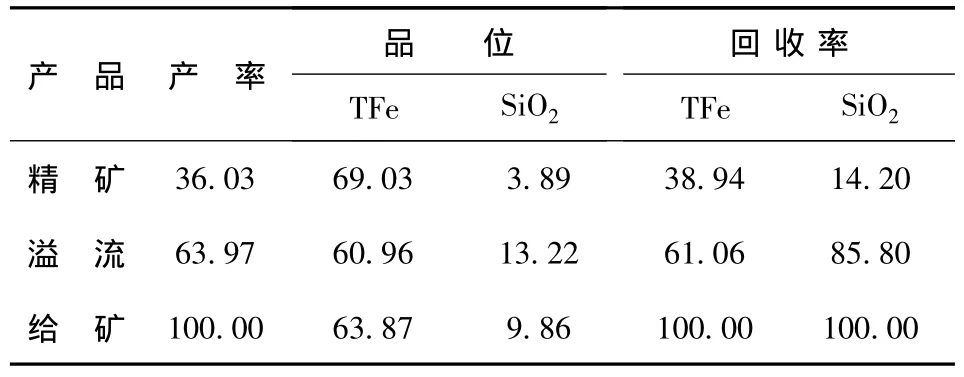

3.3 最終試驗結果

在上述選定的結構參數及操作參數下得到的分選指標如表3所示。可見,用旋流器對太鋼尖山鐵礦選礦廠弱磁選精礦進行精選,可以得到作業(yè)產率為 36.03%、鐵品位為 69.03%、SiO2含量為3.89%、作業(yè)鐵回收率為38.94%的最終鐵精礦,從而大幅度降低反浮選作業(yè)的處理量。

表3 最終試驗指標 %

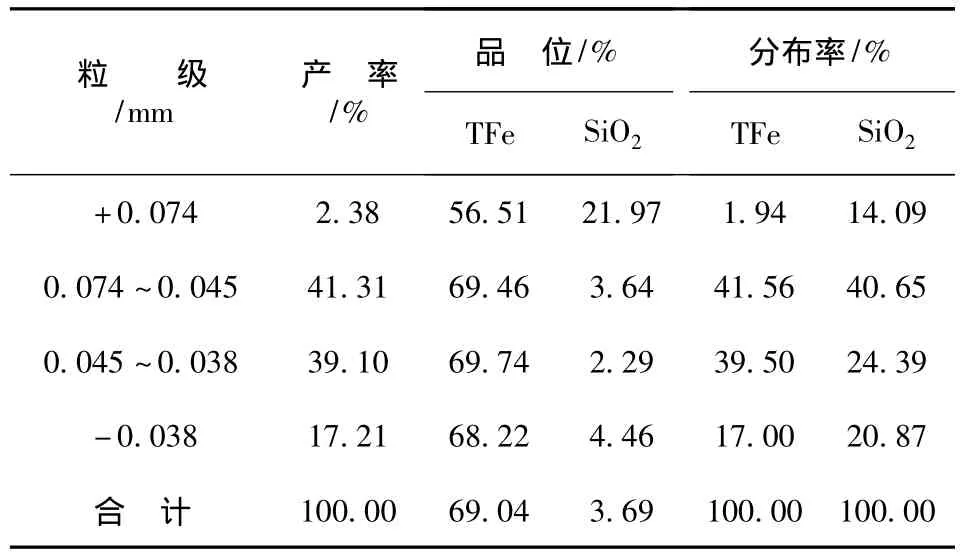

為了研究旋流器對不同粒級物料的提鐵降硅效果,對所得溢流產品和精礦產品分別進行了篩析,結果見表4、表5。

表4 溢流產品篩析結果

表5 精礦產品篩析結果

由表4、表5可知:

(1)礦樣中鐵品位較高的-0.038 mm粒級大部分進入溢流,使溢流中-0.038 mm粒級含量達68.16%,是溢流鐵品位較高的主要原因,所以采用旋流器重選的方法處理細粒級磁鐵礦物料,提鐵降硅的效果不明顯。

(2)0.074~0.045 mm粒級和0.045~0.038 mm粒級為精礦中的主要粒級,鐵品位均在69%以上,分選效果顯著。

(3)礦樣中+0.074 mm粗粒級由于未充分單體解離,SiO2含量較高,在分選過程中進入精礦,是影響精礦鐵品位的主要因素,若將該粒級去除,則精礦鐵品位可達69.35%,SiO2含量僅為3.24%。

4 結論

(1)用 50 mm旋流器分選太鋼尖山鐵礦選礦廠弱磁選精礦,得到了作業(yè)產率為36.03%、鐵品位為69.03%、SiO2含量為3.89%、作業(yè)鐵回收率為38.94%的最終鐵精礦,證明旋流器可以作為弱磁選精礦的精選設備,大幅度減少反浮選作業(yè)的入選量。

(2)旋流器的結構參數對分選效果影響顯著,溢流管插入深度、溢流管直徑、沉砂口直徑分別為50、15、8 mm時分選效果最佳。

(3)0.04 MPa和23%的低壓低礦漿濃度操作條件下可以得到鐵品位在69%以上的鐵精礦,增大入料壓力和礦漿濃度,處理量增大但精礦鐵品位較低。

(4)旋流器對-0.038 mm細粒級磁鐵礦物料的提鐵降硅作用不顯著,在保證單體解離的情況下對較粗顆粒磁鐵礦物料的分選效果明顯。

[1] 全文欣,張 彬,龐玉榮,等.我國鐵礦選礦設備和工藝的進展[J].國外金屬礦選礦,2006,43(2):8-14.

[2] 李茂林,王躍林,朱 劍,等.用短錐旋流器分選黃鐵礦的試驗研究[J].銅業(yè)工程,2000(4):4-6.

[3] 趙學良,董連平,樊民強,等.磁鐵礦粉旋流重選提鐵降硅試驗[J].現代礦業(yè),2011(5):21-23.

[4] 黃陽全,唐聯松.短錐旋流器用于高硫洗矸選煤和選硫的試驗研究[J].礦山機械,2010,38(21):109-111.

[5] Patil D P,Bhaskar K U,Jakhu M R,et al.Removal of graphite from lead rougher concentrate using water-only cyclones[J].International Journal of Mineral Processing,1997,49:87-96.

[6] Kim BH,Klima MS.Density separation of fine,high-density particles in a water-only hydrocyclone[J].Minerals and Metallurgical Processing,1998,15(4):26-31.

[7] 朱從杰.磷礦選別用水介質旋流器的研制[J].礦產保護與利用,1997(6):34-38.