10kV冷縮電纜終端故障原因分析及防范措施

于洪乾 岳建寧 王夫光

(寧波萬華聚氨酯有限公司,浙江 寧波 315812)

寧波萬華聚氨酯有限公司某新建裝置 4臺10/0.4kV變壓器自2011年11月1日投運以來,先后在2011年12月26日和2013年2月13日發生4#變壓器和2#變壓器10kV動力電纜冷縮終端擊穿短路事故,兩次事故均造成故障電纜終端著火損壞、變壓器饋電柜零序保護動作跳閘、裝置停車等嚴重后果。

本文重點介紹#2變壓器10kV動力電纜故障原因分析、電纜終端制作工藝錯誤做法以及制作時相應防范措施。通過這些事故的分析和總結可以提高我們電纜終端制作工藝及維護水平,同時為相關人員提供參考,避免類似事故發生。

1 10kV電纜終端故障產生原因分析

高壓電纜終端按照故障產生的原因大致分為以下幾類:廠家制造原因、高壓電纜終端制作工藝、機械損傷、系統過電壓擊穿等四大類,下面針對這幾種情況進行分析。

1.1 系統過電壓

根據變電所自動化系統監控后臺曲線記錄來看,自變壓器投運后系統未發生過過電壓現象。

1.2 廠家制造原因和機械損傷

故障電纜終端送到電纜終端制造廠電力技術部進行檢驗,可以排除是電纜終端質量和外機械損傷造成電纜故障,建議從高壓電纜終端制作工藝角度進行原因分析。

1.3 10kV故障電纜終端解剖分析

4#及2#變壓器10kV電纜終端絕緣擊穿灼傷部位分別如圖1和圖2所示。

圖1 4#變電纜終端接地部位的照片

圖2 2#變電纜終端接地部位的照片

圖3是事故電纜A相(故障相)事故照片,通過圖3可以看出電纜終端銅屏蔽層斷口與外半導體對接處絕緣擊穿燒毀。

圖3 2#電纜終端事故電纜故障相照片

圖4是事故電纜B相及C相(正常相)解剖圖,從中可以看出雖然其尚未發生絕緣擊穿故障,但外半導體與銅屏蔽處絕緣已劣化。通 B、C相解剖發現電纜終端存在極其錯誤的制作工藝問題。

圖4 2#電纜終端事故電纜正常相解剖圖

1)從圖3及圖4可看出故障相及非故障相銅屏蔽層斷口處均留有尖角毛刺,容易產生放電。

2)從圖4中可以看到銅屏蔽層末端PVC膠帶(防止銅屏蔽層散落繞包)未及時拆除,銅屏蔽與外半導體搭接處未用半導電帶做纏繞搭接過渡處理。纏繞半導電可消除搭接處間隙。更重要的是銅屏蔽與外半導電過渡處搭接纏繞半導電帶可保證連接處等電位,從而避免在絕緣層與銅屏蔽之間發生局部放電(絕緣層與外半導體層等電位)。

3)從圖4 中可看出電纜外半導體層不夠圓整、斷口有尖角,未用硅脂填充電纜絕緣半導體層斷口處氣隙以消除電暈。

4)從圖 4中可以看出電纜外半導體層與銅屏蔽層過度間距達 200mm,遠遠超出規定要求的15~20mm的過度,銅屏蔽層切斷過長。

5)安裝限位線定位錯誤,按冷縮終端安裝說明要求從電纜外半導體層斷口往下 50mm做為冷縮終端的收縮基準。圖4實際測量從電纜外半導體層端口往下10mm做為施工時收縮基準,不符合說明要求。

6)圖 4解剖可看出施工人員在剝切電纜半導體層用力不當,導致電纜主絕緣層表面留有傷痕,容易存在氣隙,同時表面未做打磨清洗處理。

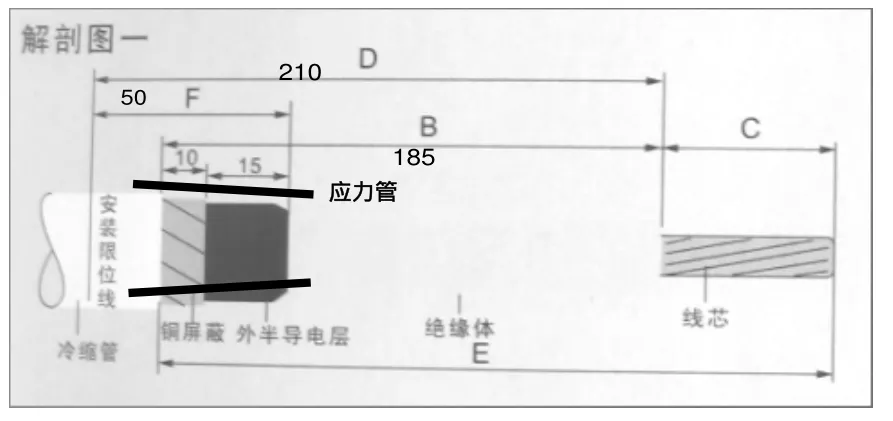

7)從圖4中可以看出應力管與電纜外半導體層和銅屏蔽層均未形成任何搭接,此制作方法嚴重違反電纜終端的制作工藝,制作電纜終端要求應力管與銅屏蔽連接時必須有10~20mm的搭接,這是制作電纜終端時最重要的步驟。要使電纜可靠運行,電纜終端制作中應力管非常重要,而應力管是在不破壞主絕緣層的基礎上,才能達到分散電應力的效果。結合圖 1、圖 2電纜終端故障位置、故障現象及實際解剖情況判斷這兩次電纜終端故障都是由于銅屏蔽層切斷過長,應力管安裝位置錯誤(冷縮應力管與銅屏蔽及電纜外半導體層未形成任何搭接)導致應力管失效,未起到疏散外半導體層斷口集中應力引起絕緣老化放電擊穿。所以說圖4沒有按制作工藝要求制作,若不及時處理隨著時間推移非故障相也將發生電纜外屏蔽層切斷處絕緣擊穿問題。圖 4所示應力管為早期設計。新型冷縮應力管設計如圖5所示,通過直接嵌入冷縮終端內部來實現電應力控制。

圖5 10kV冷縮電纜終端解剖圖

以上分析是施工人員 10kV交聯聚乙烯冷縮電纜終端制作過程中出現的幾種錯誤做法,同時出現這幾種錯誤說明施工人員沒有按照終端安裝說明進行制作,同時反映其對電纜終端制作工藝中的防范對策及注意事項認識不清,這樣的電纜終端投用后運行質量沒有任何保障,遲早要出現問題。還有錯誤做法是將應力管直接搭接至三指套根部或壓接端子處,這也是錯誤的做法,這樣使應力管的有效電應力擴散距離變小,使銅屏蔽層斷口處電應力相對較大,也有可能造成絕緣擊穿事故。

3 電纜終端制作防范措施

鑒于前期施工人員在施工過程中出現若干問題,新電纜終端制作期間業主單位安排專人對施工人員制作過程進行全程監督,主要從以下幾個防范措施進行監控。

1)施工前仔細閱讀安裝工藝說明書,核對電纜冷縮終端附件清單,施工過程中嚴格按照圖6標尺尺寸要求進行。

圖6 10kV冷縮電纜終端推薦做法

2)嚴格控制電纜剝切尺寸,每剝除一層不可傷及內層結構。

3)剝切銅屏蔽層時,應用細扎絲或扎帶扎好,使斷口處不產生尖角毛刺。電纜絕緣層剝切后,應用細砂紙仔細打磨主絕緣層表面,使其光滑無刀痕及半導體殘留顆粒。

4)外半導體層斷面應光滑平整,與絕緣層的過渡應光滑,斷口處最好倒角。外半導體層與銅屏蔽帶搭接處需用半導電帶做纏繞搭接處理,避免搭接處產生間隙及電位差而導致局部放電。用硅脂填充電纜絕緣與外半導體層斷口處的氣隙以消除電暈。

5)根據現場施工經驗在固定冷縮指套、冷縮管及冷縮終端前建議纏繞一層絕緣自粘帶,防止塑料支撐條抽出時劃傷銅屏蔽、外半導體層及絕緣層。

6)附件的尺寸與待安裝的電纜尺寸配合要嚴格符合圖6規定的要求,特別是應力管與絕緣屏蔽及銅屏蔽層接觸長度不少于 10mm,以防收縮時應力管與屏蔽層脫離,起不到疏散電應力作用。

4 電纜終端巡查檢測

對全廠電纜終端尤其是該新建裝置 10kV變壓器饋線電纜冷縮終端進行全面的巡查。檢查過程中發現 1#及 3#電纜終端銅屏蔽層斷口處對應冷縮直管外表面已出現放電痕跡。由于這批電纜終端是由同一位施工人員制作完成,考慮對其制作的電纜終端進行全部更換重新制作,從源頭上消除其可能對生產帶來的安全隱患。

在檢測全廠其他區域電纜終端是否合格時考慮在采用交流試驗方法的基礎之上引入在線局部放電檢測,以便及時發現制作過程中產生的微小氣隙及安裝中存在的微小絕緣擠壓受損缺陷。這些缺陷都會在日后的運行中逐漸發展而威脅設備的長期安全穩定運行。

5 結論

本文的總結及介紹,除提高自身的技能外,同時希望給電纜終端施工人員及維護人員以參考,從原理上掌握 10kV冷縮終端的制作工藝及施工過程中的相關防范措施,提高電纜附件運行的可靠性及使用壽命,避免類似事故發生。

[1] 姜顯軍,孫小春,王立平.10kV電纜終端故障產生的原因分析及制作工藝要求[J].北京電力高等專科學校學報:自然科學版,2012(5).

[2] GB50168-2006.電纜線路施工及驗收規范.

[3] 深圳沃爾核材股份有限公司8.7/15KV硅橡膠冷縮戶內、戶外終端安裝說明.