大直徑泥水平衡盾構機12‰下坡隧道雙機同井洞內始發控制技術

唐衛平,趙 林,鄭 勇

(1.鐵四院 (湖北)工程監理咨詢有限公司,武漢 430063;2.中鐵十五局集團城交公司,廣東深圳 518000)

大直徑泥水平衡盾構機12‰下坡隧道雙機同井洞內始發控制技術

唐衛平1,趙 林2,鄭 勇2

(1.鐵四院 (湖北)工程監理咨詢有限公司,武漢 430063;2.中鐵十五局集團城交公司,廣東深圳 518000)

通過廣深港客運專線深圳至香港連接隧道深港隧道12‰下坡段2臺9.96m泥水平衡盾構機,在皇崗公園工作井先后同井始發的施工實例,從盾構機的吊裝與井下組裝、洞內長距離空推、反力墻的設計及優化等方面進行重點闡述,采用Midas空間有限元軟件對3600kN龍門吊基礎受力和變形進行檢算,采用Ansys空間有限元程序對混凝土反力架進行空間分析和優化計算,解決了2臺大直徑泥水平衡盾構機在12‰下坡隧道雙機同井洞內始發難題,為類似工程提供借鑒。

鐵路隧道;大直徑盾構機;雙機同井;洞內始發;施工

1 工程概況

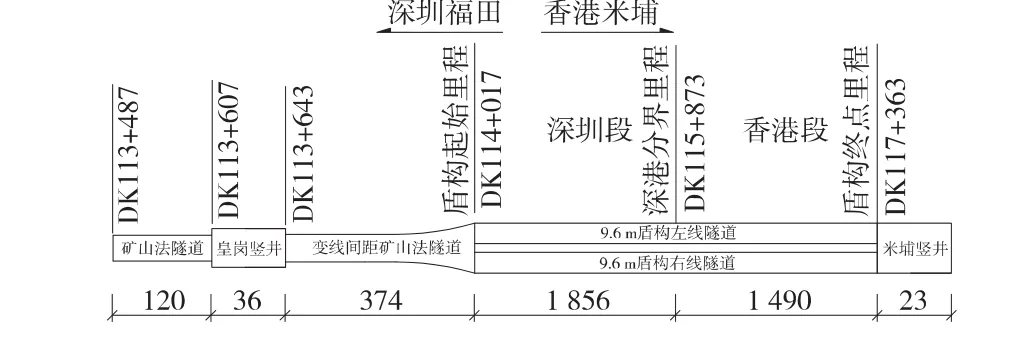

深港隧道位于深圳市福田區會展中心至保稅區,線路呈南北走向,地表高樓林立,道路密布,管線眾多,過深圳河進入香港米埔,全長5 376 m。從皇崗公園工作井由單孔雙線向雙孔單線隧道過渡,過渡段礦山法施工374 m,再采取2臺φ9.96 m泥水平衡盾構機先后(左線先始發)在皇崗公園工作井吊裝下井后組裝,空推374 m后在12‰下坡隧道洞內始發,掘進3 346 m后在香港米埔豎井吊出(圖1)。

深港隧道是國內第一座跨境高速鐵路隧道,采用2臺海瑞克φ9.96 m泥水平衡盾構機,內地段穿越深圳市中心城區,香港段穿越米埔濕地自然區,工程建設環境復雜,技術含量高,社會影響面大;始發井地處深圳市中心城區,盾構組裝始發場地狹小,盾構機直徑9.96 m,主機877 t,吊裝下井和井下組裝難度大;2臺盾構機先后同井始發掘進,374 m長距離空推,施工干擾大,精確就位困難;12‰下坡隧道洞內始發,始發端左、右線間距小,僅1.91 m,反力結構設計及施工困難,分次始發保壓要求高。

圖1 深港隧道9.6 m盾構法隧道工程范圍示意(單位:m)

2 盾構機吊裝及組裝

2.1 基本思路

考慮到2臺大直徑泥水平衡盾構機在皇崗公園工作井同井先后吊裝下井和始發,根據豎井結構、盾構機各構件尺寸和質量、現場吊裝條件和設備,吊裝及洞內組裝基本思路如下:(1)吊裝設備方面,采用1臺3 600 kN門式起重機負責垂直運輸,1臺3 500 kN履帶吊和1臺1 800 kN汽車吊地面配合吊裝,負責主驅動、刀盤地面翻轉和移位、垂直運輸輔助吊裝。(2)吊裝單元劃分方面,5號臺車總長26 m分3節、1號~4號臺車整體吊裝;盾體分6塊吊裝;盾尾和刀盤整體吊裝;所有設備的安裝,均在不影響主要吊裝工作的前提下穿插進行,自下而上安裝,并均在1號盾體下井前安裝完成。(3)吊裝流程方面,安裝臨時軌排→5號臺車→4號臺車→3號臺車→2號臺車→1號臺車→連接橋吊裝→安裝始發托架→盾體→拼裝機→刀盤;臺車在井下組裝,用卷揚機依次拉至小里程方向礦山法隧道洞內進行連接,在盾體吊裝前拆除井底軌排,安裝始發托架;連接橋暫不連接。

2.2 控制重點和措施

在盾構機吊裝下井及井下組裝階段,重點控制的內容有以下方面:(1)3 600 kN龍門吊的基礎驗算、安裝及驗收;(2)臺車的吊裝;(3)始發托架的安裝(4)盾體分塊及主驅動吊裝及連接;(5)刀盤地面焊接及吊裝。

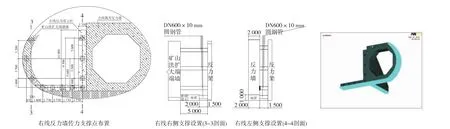

2.2.1 龍門吊基礎檢算及驗收

(1)基礎檢算

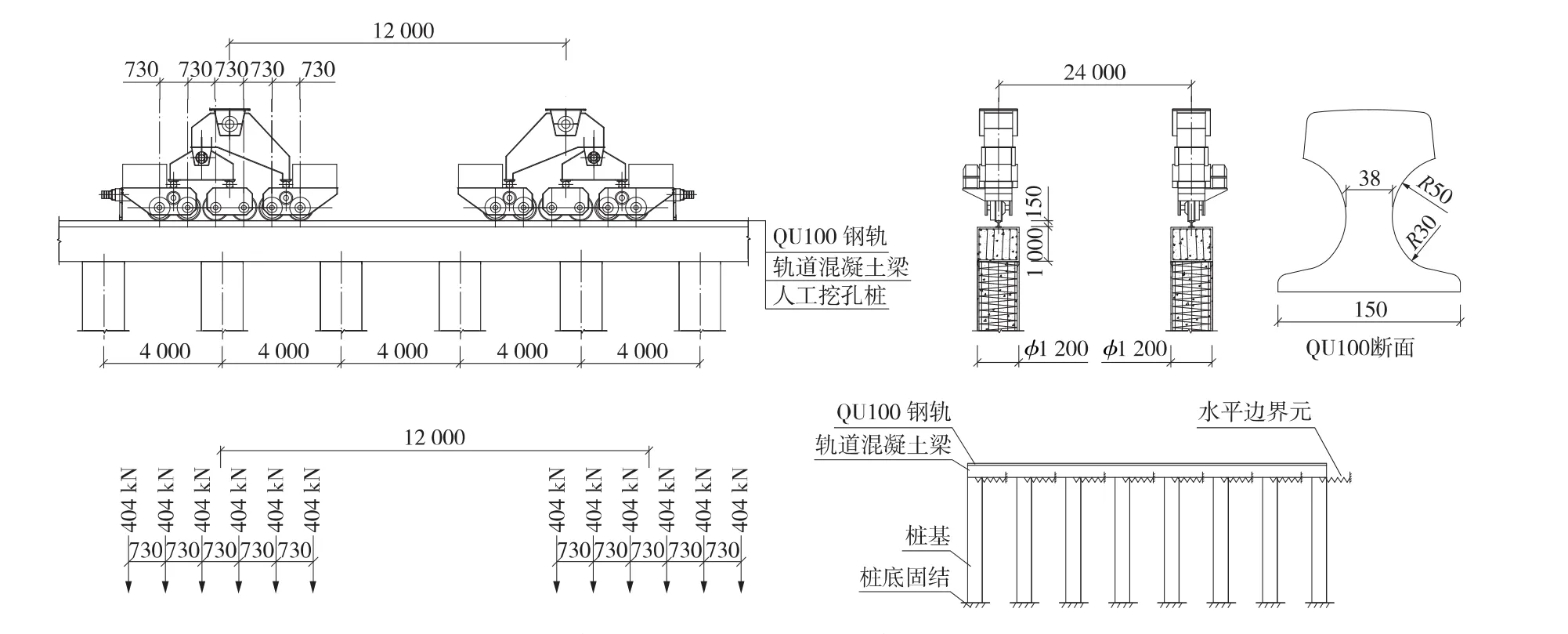

根據3 600 kN龍門吊結構及自重、現場地基基礎情況,龍門吊基礎設計主要采取了如下措施:采用φ1.2 m人工挖孔樁,間距4 m,樁長為15 m,樁頂以下14 m為全風化花崗巖層,樁基嵌入中風化花崗巖1 m;樁頂采用1.2 m×1.0 m C30鋼筋混凝土冠梁;冠梁上設置QU100型鋼軌,并與冠梁上預埋的U型扣件連接牢固(圖2)。

圖2 龍門吊基礎及計算模型示意(單位:mm)

豎向荷載標準值采用吊車的最大輪壓404 kN,計算時按移動荷載考慮;縱向水平荷載標準值按作用在一邊軌道上4個剎車輪最大輪壓之和的10%,作用點為剎車輪與軌道的接觸點[1];軌道梁、軌道及樁基質量在程序中考慮。

采用Midas空間有限元軟件進行結構分析,計算時將軌道梁作為多點支承的連續梁考慮,將樁基模擬為一個豎直單元(底部固結)及頂部一個水平邊界單元,二者在頂部位移等效,并考慮地基豎向支承。經檢算,軌道梁鋼筋受拉應力為207.3 MPa,混凝土中的最大壓應力為4.9 MPa,樁基樁身混凝土壓應力為6 MPa,滿足要求。

(2)驗收

龍門吊安裝時應嚴格控制主梁跨中上拱度、下撓值、梁端有效懸臂處的上翹度、剛性支腿與主梁在跨度方向的垂直度、軌道接頭處高低差和間隙滿足規范要求,特別是跨度極限偏差≤±8 mm,相對差≤8 mm[2],固定軌道的螺栓和壓板固定牢固,確保走行安全。

安裝完畢后,委托具有相應資質的檢驗檢測機構進行驗收[3];驗收時進行載荷試驗,分為空載、靜載和動載試驗[4]。

2.2.2 臺車吊裝及組裝

(1)除5號臺車分3個單元吊裝外,均整體一次吊裝下井。臺車吊裝順序:G5.1→G5.2→G5.3→G4→G3→G2→G1,臺車在井下組裝完成后,用卷揚機依次拉至小里程方向礦山法隧道洞內進行連接。

(2)臺車吊裝前,在地面上進行預組裝,包括泥漿管路和水氣管路等,所有部件安裝后均用氣動扳手緊固,確保安裝部件連接牢固。

(3)吊裝時在臺車橫向和縱向方向上焊接臨時加固支撐,防止吊裝時發生變形;吊耳由螺栓連接于臺車面層橫梁柱上,鋼絲繩、吊耳螺栓與臺車質量配套使用。

2.2.3 始發托架安裝

始發托架用于支撐和組裝盾構機主機,使盾構機處于預定進發位置(高度、方向)上,確保盾構機始發時掘進穩定[5],同時始發托架還可以用于盾構機空推時的橫移、縱移托架和到達時的接收托架。

(1)由于盾構機主機重達8 770 kN,承受盾構機的重力、掘進扭矩和管片固定及管片重力,托架必須具有足夠的強度和剛度,其由若干榀桁架組成,通過軌道梁組成整體受力結構。底部支撐采用300×300H型鋼,兩側重軌支撐采用1塊30 mm和2塊20 mm Q235鋼板焊接形成箱形結構,兩重軌之間的夾角為50°;托架底部需要與始發井底面的預埋鋼板焊接在一起,防止盾構機始發時托架的移動。根據盾構機自重、長度,考慮重軌和其他配件自重,可以得到詳細的各部位對托架的荷載作用值[6],對箱形結構進行內力檢算,能滿足始發要求。

(2)考慮盾構機的順利空推,需要將始發托架臨時軌道底調整至與12‰下坡空推段坡度一致,與豎井結構井壁呈41'15″夾角,該坡度和夾角通過底部托架的立桿長度來調整;并應考慮盾體自重和吊裝沖擊作用下始發托架變形等因素,盾體中心比設計隧道軸線高30 mm。為減小盾體移動時的摩擦力,在導軌上事先涂抹黃油。

(3)在端頭墻結構破除后,盾構始發架端部距離洞口圍巖必然會產生一定的空隙,為保證盾構在始發時不致于因刀盤懸空而產生盾構“叩頭”現象,需要在始發洞內澆筑C30混凝土導臺,導臺與盾構機刀盤外邊線預留2~3 cm空隙,以保證盾構在始發時,不致因導臺而影響刀盤旋轉。

2.2.4 盾體吊裝及組裝

(1)盾體吊裝順序:4號盾體→3號、5號盾體→主驅動→2號、6號盾體→1號盾體。盾體分塊吊裝下井后,應采用定位銷就位,螺孔對準后穿螺栓并利用氣動扳手緊固,盾體分塊姿態調整后,采用定位鋼板固定盾體。

(2)由于前盾與中盾存在15 mm的錐度,為保證盾尾的順利安裝,在4號盾體塊完全放下前,在中盾尾部與導軌接觸位置焊接200 mm×200 mm×15 mm的鋼板,在進入始發密封環時割除;4號盾體放到始發基座上后,調整盾構姿態。

(3)盾體塊吊入豎井前,將與主軸承接觸面清理干凈,涂抹黃油,覆蓋防雨塑料布。

(4)主軸承地面翻轉時,用3 500 kN履帶吊和1 500 kN汽車吊配合裝車,用6軸液壓全掛車運至龍門吊下。

(5)起吊前,確認盾體塊內無易掉落件,吊耳的固定螺栓用汽動扳手緊固,起吊鋼絲繩、螺栓和卸扣要與起吊質量相符。

(6)盾尾焊接完畢再進行調圓后,吊裝下井至預定位置;先用龍門吊進行初調,控制誤差在2~3 cm以內;再采用打入鋼楔的辦法進行精調,使盾尾的外圓與盾體相同,將盾尾與中盾進行焊接。

2.2.5 刀盤的焊接與吊裝

(1)刀盤在地面焊接,將刀盤中心體放到事先準備好的支墩上,然后分別把4個分塊對稱連接到刀盤中心塊,以利于整個刀盤平衡;焊接時,將焊縫區域打磨并清理干凈,在焊接處鋪設加熱板,確保焊縫和焊槽上的水汽完全揮發;焊接完成后,對焊縫進行無損檢測,確保焊縫質量。

(2)吊裝時,在龍門吊上安裝刀盤的專用橫梁,檢查卸扣、螺栓和鋼絲繩是否與起吊質量配套,割除刀盤翻轉裝置,跟進移動吊車吊臂,確保刀盤吊裝平穩。

(3)刀盤安裝,刀盤與主驅動和盾體進行精密組裝,所有螺栓緊固3次,確保牢固與密封效果。

3 盾構機長距離空推

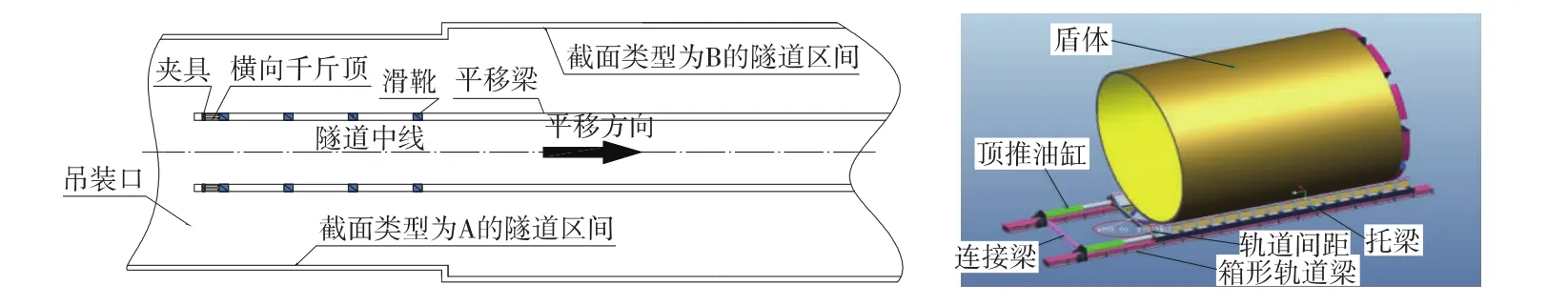

盾構機組裝完成后,即進行空推作業。空推主要思路:(1)整機空推分為2個部分:盾體空推和后配套空推;(2)首先進行左線盾構機空推,盾體空推至距離始發端墻23 m位置時,盾構機下臺階,再將盾構機平移始發位置,最后將后配套推至盾尾與盾體進行連接;(3)左線始發一定距離后,方可進行右線盾構機空推。

3.1 盾體縱向推進

采用2只行程1 m的液壓千斤頂頂推移動托架,沿臨時鋪設的軌道滑移的方式進行推進。頂推油缸靠螺栓連接固定在臨時軌道上,軌道梁采取膨脹螺栓及 壓板進行固定,軌道梁之間采用型鋼連接加固(圖3)。

圖3 縱向推進示意

3.2 盾體下臺階

距離始發端墻23 m位置與礦山法隧道底板存在一高差為53 cm的臺階,首先在臺階下等間距布置型鋼,高度與礦山法隧道底板一致;然后將盾構機推至型鋼上,最后采用4個行程1 m的液壓千斤頂,將盾構機頂升,將型鋼依次抽出,完成盾構機下臺階。

3.3 盾體橫向平移

在盾構機下臺階同時,把軌道調整為橫向,將盾體和托架放下,然后用油缸頂推至始發位置(圖4),并對始發托架進行固定。

圖4 橫向平移示意

3.4 后配套空推

后配套設備在反力架安裝完成后,用2臺卷揚機將后配套5節臺車和連接橋整體沿設計軌道牽引至盾尾與主機進行連接。結合后配套結構形式,在其空推段需將各臺車輪架加高,其中5號、4號、3號及2號臺車后部輪架均需加高1355 mm,2號臺車前部及1號臺車均需加高1865 mm,加長支腿采用與輪架原設計相同規格材料及連接方式進行處理,最后在后配套臺車進入負環時拆除加長支腿。

3.5 控制重點

(1)隧道平移梁鋪設區內路面平整,橫向及縱向水平度<1°,因該隧道處于12‰下坡,需要對路面進行開槽處理;右線盾構機平移時,需要將左側盾構機的電瓶車軌道拆除后方可進行。

(2)隧道內平移區域配備三相電源,供液壓千斤頂使用。

(3)頂升、平移所需機具,在施工前進行檢查并確認,千斤頂等設備使用前必須進行標定;頂升或下降過程中,千斤頂和保護墩搭設要垂直,頂升、下降或縱橫向平移時,各油缸的動作要確保同步。

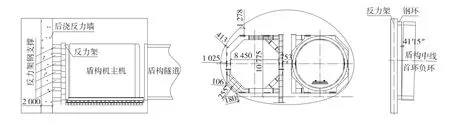

圖5 反力結構示意(單位:mm)

(4)主機重心與平移系統的承載中心、左右兩組平移梁前后兩端頭的中心距和上表面高差誤差均應≤±10 mm。

(5)選擇具有足夠動力的千斤頂,并應考慮同步要求。根據滑靴與平移梁之間的接觸面類型確定動摩擦系數和靜摩擦系數,計算平移時所需要提供的推力,采用2臺千斤頂進行平移,其推力達到1 000 kN/臺;考慮到盾構機自重8 770 kN,頂升時采用4臺4 000 kN千斤頂,千斤頂負荷率為56%,滿足負荷率不大于70% ~80%要求。

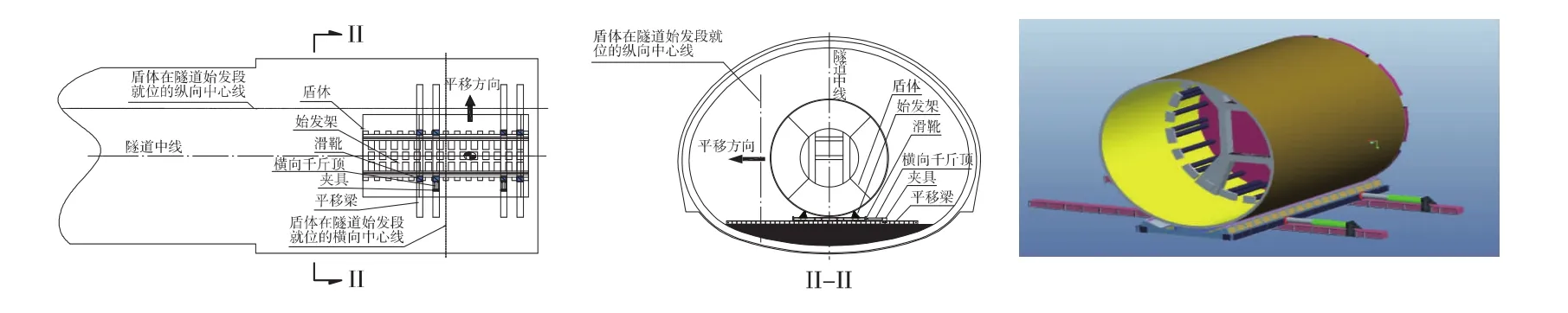

4 反力結構設計及優化

反力結構包括基準環、反力架、反力支撐和反力墻[7](圖5);盾構機始發時,荷載傳遞路徑為:盾構機水平推力→負環管片→基準環→反力架→鋼支撐→反力墻;為保證始發環與反力架的連接和密封,負環與反力架基準環通過M36螺栓相連。反力墻與反力架通過DN600×10 mm鋼管作為傳力支撐。

4.1 反力架

(1)采用異型反力架,分解成小塊后運輸至始發端,通過始發端拱頂預埋倒鏈和2臺500 kN汽車吊配合進行洞內安裝;左線反力架上、下、左側支撐固定在始發段的二襯上,右側采用斜向支撐固定在隧道底部;右線反力架左側通過DN600×10 mm鋼管與反力墻立柱連接,右側通過DN600×10 mm鋼管與礦山法擴大端墻體連接。

(2)考慮到該段處于12‰下坡隧道,反力架豎直受力面與盾構機推進軸線的垂直面存在41'15″夾角,即反力架基準環豎直面與首環負環管片背千斤頂面在底部與反力架基準環接觸面呈41'15″夾角,安裝時采用鋼楔進行調整。

(3)為保證盾構機始發姿態,安裝首環負環與反力架和始發臺時,反力架左右偏差≤±10 mm,高程偏差≤±5 mm,上下偏差≤±10 mm。始發臺水平軸線的垂直方向與反力架的夾角<±2‰,盾構姿態與設計軸線豎直趨勢偏差<2‰,水平偏差<±3‰。

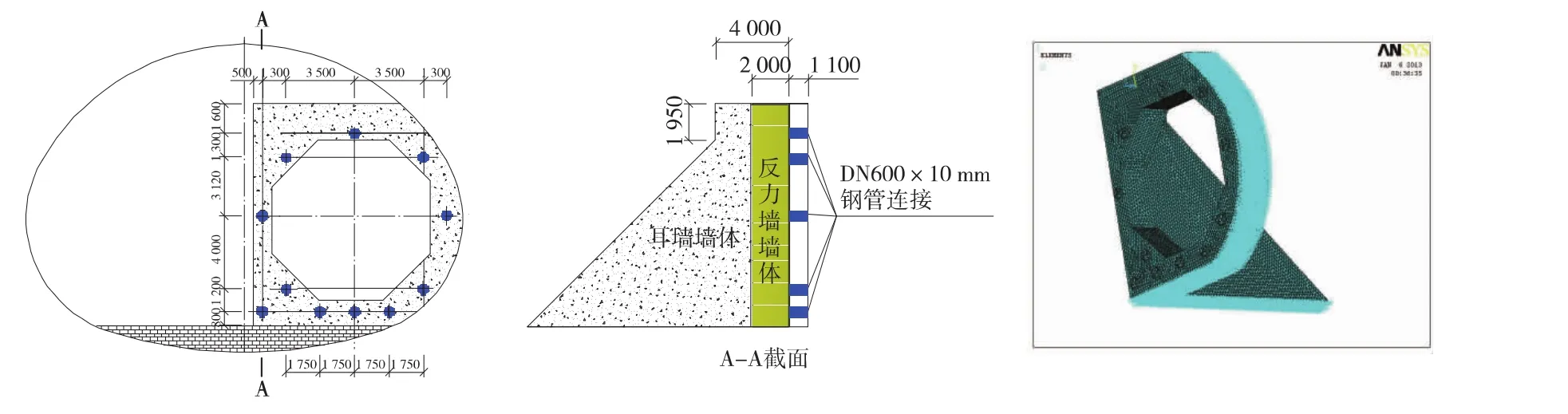

4.2 反力墻

反力墻設計基本思路:(1)在礦山法隧道內施工一厚2 m的鋼筋混凝土墻作為反力架支撐的承力墻,縱、橫向均為雙層φ28 mm鋼筋,間距100 mm;(2)線路中線側設1 m厚鋼筋混凝土縱向斜撐,縱、橫向φ28 mm鋼筋,間距200 mm;(3)反力架和承力墻之間采取DN600×10 mm的鋼管作為連接,反力墻靠近中線側采用斜撐墻體支撐水平反力,反力墻和斜撐與二襯和混凝土底板均采用植筋方式進行連接。反力墻結構、與隧道斷面關系及支撐示意如圖6所示。

圖6 反力墻結構與隧道斷面及計算模型示意(單位:mm)

4.2.1 基本參數及邊界條件

盾構始發推力:50 000 kN,由各組油缸均勻提供;鋼支撐:DN600×10 mm,共計11個,均勻受力,按集中荷載考慮;反力墻、斜撐與二襯和底板混凝土植φ25 mm鋼筋,間距100 mm,縱向4排,均按固結考慮。

4.2.2 計算結論

通過空間有限元程序Ansys進行空間分析,采用solid45單元,經模型計算,反力墻與隧道砌襯相交處角點應力達12.2 MPa,位移最大在Z軸縱向0.001 385 m,均滿足要求。考慮到反力墻與隧道砌襯處受力最大,在始發時,采取了如下加強措施:(1)在反力墻與二襯端頭處豎向間距3~3.5 m處加設1道DN600×10 mm鋼支撐共8根(圖7,從反力墻向盾構機方向);(2)反力墻墻體與變截面隧道之間,下部采取混凝土填充,使其與礦山法隧道連為整體,填充高度為變截面臺階面。

圖7 反力墻加固示意(單位:mm)

4.3 反力墻優化

從左線盾構機始發情況來看,考慮到工期和洞內施工的難易程度,可以對反力墻進行如下方面的優化。(1)調整始發推力控制值。根據左線盾構始發段1~5環推力監測,推力在12 740~20 420 kN,右線始發推力可按25 000 kN進行控制。(2)簡化反力墻左側結構,取消混凝土斜撐,用立柱代替墻體。立柱鋼筋與左線反力墻鋼筋焊接,充分利用左線反力墻及斜撐,平衡右線始發時水平反力。(3)為簡化施工,反力墻底部用地梁代替墻體,地梁與立柱同時澆筑,取消上部墻體結構。(4)取消右側反力墻結構。鋼支撐直接支撐在既有礦山法二襯端頭上,提供始發時的水平反力。

經優化后的右線反力墻設計:(1)立柱寬1.35 m,厚2.0 m,高11.0 m,豎、橫向均配φ25 mm鋼筋,間距150 mm;(2)地梁長9.65 m,厚2.0 m,高1.0 m,豎、橫向均配φ25 mm鋼筋,間距200 mm;(3)立柱與既有反力墻之間通過預留鋼筋連接,地梁與立柱一起澆筑(圖8)(從盾構機方向)。

圖8 反力墻與隧道及計算模型示意(單位:mm)

4.3.1 基本參數及邊界條件

盾構始發推力:25 000 kN,由各組油缸均勻提供;鋼支撐:DN600×10 mm,共計11個,均勻受力,按集中荷載考慮;反力墻立柱與既有反力墻鋼筋焊接,地梁與混凝土底板混凝土植φ25 mm鋼筋,間距100 mm,縱向4排,均按固結考慮。

4.3.2 計算結論

左線反力墻與在右線始發時整體受力,通過優化,結構更加簡化和方便施工,應力和變形均得到有效改善。經模型計算,順線路方向最大拉應力為0.98 MPa,垂直線路方向最大拉應力為1.72 MPa,位移最大在立柱頂部Z軸縱向0.000 919 m,均滿足規范要求。從對始發時反力墻的監測來看,最大位移在立柱頂部,與計算結論基本一致。

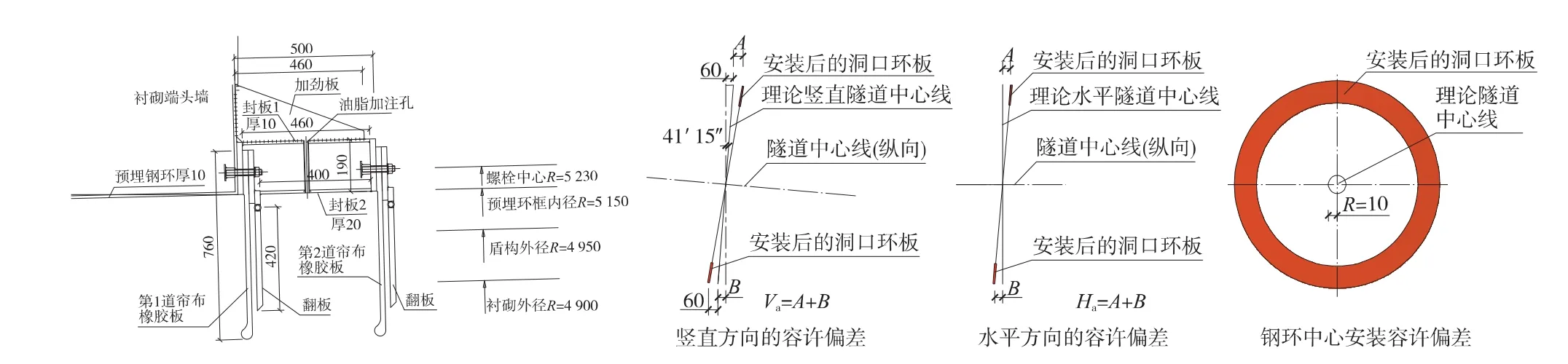

5 洞門密封裝置的安裝

洞門密封裝置由橡膠簾布、扇形壓板、防翻板、墊片和螺栓等組成[8]。為了防止盾構始發掘進時泥漿、地下水從盾殼和洞門的間隙處流失,以及盾尾通過洞門后,管片外徑與刀盤開挖輪廓之間同步注漿漿液的流失,安裝雙道洞門臨時密封裝置。

5.1 加工要求

洞門鋼環板加工時內徑允許誤差Da=±10 mm;環板寬度允許誤差0~+3 mm;整個平面不平整度≤6 mm;焊縫需連續焊,不漏焊,焊縫高度為8 mm,且不允許出現滲漏;翻板、螺孔要均布,相鄰孔間距誤差≤2 mm;洞門鋼環板分塊數不宜多于4塊[9]。

5.2 安裝控制

盾構始發處于1.2%的縱坡上,為了使洞門鋼環的縱軸線和線路縱坡一致,簾布橡膠板、壓板到盾體距離相同,保證洞門密封及防水效果,必須使洞門鋼環所形成的端面與線路中線垂直,即與豎直方向呈41'15″夾角。安裝時,豎直公差≤±10 mm;水平公差≤±10 mm;內徑誤差≤±10 mm;中心偏差≤10 mm(圖9)。

圖9 洞門密封及鋼環安裝示意(單位:mm)

5.3 始發措施

考慮線路縱坡影響,洞門鋼環與豎井結構內襯墻不平行,存在41'15″的夾角,在洞門鋼環頂部和底部,存在一個6 cm的偏差間隙。為保證洞門密封效果,要求在預埋洞門鋼環時考慮此偏差間隙,并備足應急物資。

6 負環管片的安裝

本盾構隧道設置0~-7共8環負環,負環管片利用盾構機自帶的管片拼裝機進行拼裝,成環后依次脫出盾尾。負環管片采用標準通用環管片。

6.1 首環負環的定位

綜合考慮隧道聯絡通道處封頂塊設置位置及避免管片施工通縫等因素,擬將首環負環的封頂塊定在1號油缸的位置,則B3塊管片1/6處剛好在隧道正下方,B3拼裝到位后在不影響B2塊拼裝的前提下可穿入管片螺栓,將B3塊進行固定;在拼裝-7環管片前,在盾尾管片拼裝區至盾尾下部180°范圍內每30°設1根長3 m的[6.5型鋼(盾尾內壁與管片環的間隙為75 mm),共設5根,與盾體焊接。

6.2 首環負環管片與反力架鋼環間隙的處理

管片在盾尾拼裝完成后利用盾構機推進千斤頂緩慢推出盾尾,由于始發托架軌道與管片外側有150 mm的空隙,為了避免負環管片全部推出盾尾后下沉,在始發臺托架上焊接鋼楔塊,以填充始發導軌與管片外側的空隙。

6.3 負環管片的加固

調整好姿態后,在反力架鋼環上半圓加焊倒“7”字型鋼,托住首環負環管片內側,防止管片下沉。-7至0環管片依次進行拼裝,負環外側用鋼絲繩進行捆綁。底部用鋼楔塊填塞,并焊接在軌道支撐上。

7 始發控制措施

(1)根據盾構機參數、洞門密封保壓及始發段地質情況,確定始發參數,采用欠壓始發。

(2)空載調試完成后,即可進行盾構機的負載調試(即試掘進)。

(3)為控制推進軸線、保護刀盤,推進速度不宜過快,使盾構緩慢穩步前進,推進速度控制在10~15 mm/min。

(4)一環掘進過程中,掘進速度值應盡量保持衡定,減少波動,并保證切口水壓穩定和送、排泥管的暢通。

(5)盾構啟動時,防止啟動速度過大、壓力過大,盾體隨刀盤轉動。

(6)盾尾刷油脂的涂抹要均勻飽滿;洞門密封2道簾布橡膠板之間通過注脂孔注滿油脂,做好洞門密封防水工作。

(7)調整掘進速度的過程中,應保持開挖面水土壓力平衡,確保開挖面土體穩定。

(8)盾構進洞時應對刀盤予以保護,防止刀盤切割簾布橡膠板,破壞洞門密封。

(9)管片拼裝采用錯縫拼裝形式,錯縫拼裝由于縱向接頭引起襯砌圓環的咬合作用,剛度增強而產生的變形被相鄰管片約束,增強了管片穩定和防水效果。

(10)防止和減少地層沉陷,保證地層壓力較為均勻地徑向作用于管片,限制管片位移和變形,加強隧道防水,用同步注漿作為隧道第一防水層。

(11)為保證始發端頭墻結構穩定,確保分次始發時,先始發盾構機不漏漿、不漏水、不漏氣,在左線掘進一定距離后方可進行右線洞門鑿除。洞門鑿除前,對右線端頭墻進行鉆孔察看,確認無涌水、涌漿和漏氣后開始對右線端頭墻進行鑿除。

(12)始發時,盾構機32個液壓油缸分成6組提供推力,為保證始發時盾構姿態,防止盾體離開始發托架后產生“叩頭”現象,處于盾構底部的D組油缸提供較大推力,反力架不均勻受力,鋼支撐所承受的軸力不均衡,而計算模型按均勻受力考慮,與現場情況不一致;礦山法二襯和反力墻施工時,預埋鋼支撐鋼板并應準確定位,確保鋼支撐安裝質量,避免出現鋼支撐軸線偏移產生應力集中的不利情況,并應對鋼支撐進行失穩檢算。

(13)盾構機姿態調整時必須逐環、小量糾偏,必須防止過量糾偏而損壞已拼裝管片和盾尾密封[10]。

8 結語

目前,深港隧道2臺盾構機均已成功始發,左、右線月掘進均能達到120~180 m,達到了設備設計進度要求,能確保現場施工的節點工期,為港鐵與內地高速鐵路的順利貫通創造了良好的條件。

[1] 中華人民共和國國家標準.GB50009—2012 建筑結構荷載規范[S].北京:中國建筑工業出版社,2012.

[2] 中華人民共和國行業標準.JGJ/160—2008 施工現場機械設備檢查技術規程[S].北京:中國建筑工業出版社,2008.

[3] 中華人民共和國中央人民政府.建筑起重機械安全監督管理規定[Z].北京:中華人民共和國中央人民政府,2008.

[4] 徐建標,張家明.建筑起重機械安全技術與管理[M].北京:中國建筑工業出版社,2012.

[5] 牛清山,陳鳳英,徐華.盾構法的調查·設計·施工[M].北京:中國建筑工業出版社,2008.

[6] 李偉傳.盾構機受力計算及始發結構設計[EB].(2006)[2013-01-20].http://wenku.baidu.comview6d1ffdd850e2524de 5187e06.html

[7] 武艷霞.盾構機反力架結構的設計及應用[J].筑路機械與施工機械化,2009(2):64-66.

[8] 陳饋,洪開榮,吳學松.盾構施工技術[M].北京:人民交通出版社,2009.

[9] 鄭勇.盾構隧道穿越水底淺覆蓋土施工技術對策[J].城市建設理論研究,2013(2).

[10]中華人民共和國住房和城鄉建設部.GB50446—2008 盾構法隧道施工與驗收規范[S].北京:中國建筑工業出版社,2008.

Launching Technology of Two Large-diameter Slurry Shield Machines in the Same Working Shaft on a 12‰Downhill Tunnel

TANG Wei-ping1,ZHAO Lin2,ZHENG Yong2

(1.Engineering Supervision and Consulting(Hubei)Co.,Ltd.,China Railway Siyuan Survey and Design Group,Wuhan 430063,China;2.Urban Rail Transit Engineering Company,China Railway 15th Bureau Group,Shenzhen 518000,China)

This paper concerns the case of two 9.96-m slurry shield machines which were launched one after the other in the same working shaft at Huanggang Park located on a 12‰downhill section of Shenzhen-Hong Kong Tunnel of Guangzhou-Shenzhen-Hong Kong Railway passenger dedicated line.This paper expounded emphatically how to hoist and assemble the shield machine in the working shaft,how to advance without excavation in working shaft for a long distance,and how to design the reaction frame and other optimization issues.Especially,the stress state and deformation behavior of the foundation of the 3600kN gantry crane were calculated and checked by using spatial finite element software Midas,and then spatial analysis and optimization calculation for concrete reaction frame were conducted by using spatial finite element software Ansys.As a result,the problem of two large-diameter slurry shield machines launching in the same working shaft on a 12‰downhill tunnel was able to be solved successfully,serving as a reference for similar projects.

railway tunnel;large-diameter shield machine;two shield machines in the same working shaft;shield launching from working shaft;construction

U455.43

A

1004-2954(2013)09-0075-07

2013-01-31;

2013-03-10

唐衛平(1972—),男,高級工程師,1995年畢業于長沙鐵道學院土木工程系鐵道工程專業,工學學士;2008年畢業于中南大學土木學院建筑與土木工程專業,工程碩士,E-mail:tsyjlgstwp@126.com。