機翼結構關聯設計技術研究

黃伯源,席 平

(北京航空航天大學 機械工程及自動化學院,北京 100191)

0 引言

在復雜產品的設計過程中,常會因需求變更、質量問題、產品優化、技術升級、設計失誤等原因引起大量的設計變更[1]。發生在設計不同階段的設計變更會對開發周期及研發成本造成一定的影響。飛機機翼屬于復雜產品,其研制過程繁瑣,設計過程中多學科知識融合,產品模型間關聯性強。按照傳統設計模式建立的機翼翼盒三維數字模型,零件設計過程相互獨立,無法在零件間建立有效的相互引用;并行設計過程中,數據與信息的共享率低,重復性勞動大;在發生設計更改的時候,產品部門間協調繁瑣,出錯率、返工率高。所以在機翼的設計過程中,需要有效地控制和管理因產品變更所帶來的這一系列問題。

1 關聯設計原理及建立

為解決設計過程中的上述情況,波音公司在其“夢想B787”設計時,提出了“關聯設計”這一設計模式,并且將之評為B787設計的十大關鍵技術之首。在產品數據管理技術和CAD設計技術支持下,建立全產品的上下游設計輸入輸出間的驅動和約束關系,就是關聯設計[2]。

1.1 關聯設計的原理

利用三維設計技術對產品進行三維模型設計,存在著產品外形與結構、結構與系統之間的相互影響、相互依賴,亦存在著外形、結構、系統自身間的影響與關聯。這種關系天然隱形地存在于產品模型之中,是模型的本身屬性。當設計模型發生變更時,這種被動隱含在模型內部的關系便呈現出其重要性,如果能主動地控制這些關聯關系,便可以為控制設計變更提供極大的便利。關聯設計由3個基礎技術構成其核心,分別是自頂向下的設計模式、參數化設計以及PDM數據管理系統。

自頂向下的設計思路要求設計者先按照產品的需求設計出產品的基本骨架,然后依據基本骨架的幾何及參數信息,依層次構建產品模型。這是一種“骨架式”的設計模式,當發生設計變更時,下游設計產品無法對上游模型產生影響,變更影響向下傳播。該設計思路的最大優勢在于能夠將構成產品的三維零件模型有機地整合在一起,保證了核心參數的高利用率,降低了冗余數據量。

為了在產品模型間建立相應的約束關系后能夠按照參數自動地更新三維模型,便需要三維設計工具支持參數化設計。參數化設計的核心是基于對圖形數據操作的參數驅動機制,它通過修改圖形參數或改變部分尺寸,自動實現相關部分的改動,完成圖形幾何尺寸滿足約束條件的參數化設計[3]。參數化的設計過程存儲了設計的整個過程,如此就可以通過參數化技術建立出一系列而非單一的在功能以及形狀上具有相似性的產品模型。利用參數化對產品進行設計的最大優勢在于賦予了產品模型可變性與高重用性,使得用戶在產品設計的過程中可以方便地更改產品模型,極大地提高了產品的設計效率,并且為設計產品的模塊化提供了有效的技術基礎。

在翼盒的設計中,模型數據數量較多,在加入了對產品設計過程的控制后,使得產品之間的關系更加復雜,所以對核心數據資源的管理便尤為重要。PDM(Product Data Management,產品數據管理)系統是對復雜零件進行設計所必須依賴的系統,其基本思想是利用計算機及網絡系統將設計過程中的信息孤島集成起來,形成完整的產品描述數據。PDM系統可以有效地解決以下幾個問題:①提高信息共享程度,保證數據的實時一致性;②可以形成有效的圖檔管理、清晰的產品結構管理;③提高對現有設計成果的再利用率,加強文檔資料的安全保密性。

1.2 產品關聯關系建立

根據關聯設計的原理,產品關聯關系的建立需要經過下述幾個步驟:

(1)骨架模型的建立。骨架模型是進行自頂向下設計的基礎模型,骨架模型主要用于體現產品的外形描述、結構布局等。在復雜產品的設計中,首先需要產品的總體設計者布置產品的頂層結構,建立起復雜產品的外形描述以及結構布局、產品的主要參考平面、參考軸線及參考點。

(2)接口的建立。所謂接口即在自頂向下設計過程中,上游模型所開放的并且可以提供給下游模型,以供下游模型建立所需要的基本幾何元素(點、線、平面、曲線)及部分幾何、非幾何參數的接口。建立接口需要兩個步驟,首先是在上游模型中建立相應的基本幾何元素及參數,然后是將其發布以供下游模型引用。

(3)模型建立。在進行模型設計的過程中,引入“參數化設計”方法對產品模型進行設計。在產品建模之前,需要將上游模型接口中所發布的幾何元素及參數引入模型中,并且依此進行參數化建模。

(4)產品數據管理。復雜產品設計的一個特點是產品層次復雜,模型數量龐大,相互之間的關系混亂,所以必須在產品數據管理系統中進行模型的建立,依據系統規則進行命名及保存路徑。

2 飛機機翼翼盒的關聯設計建立

飛機機翼翼盒的設計是典型的復雜產品設計。在機翼翼盒的設計中通過關聯設計建立出模型之間上下游的相互依賴關系,以便達到設計中上下游設計輸入與輸出間的相互影響、相互依賴。

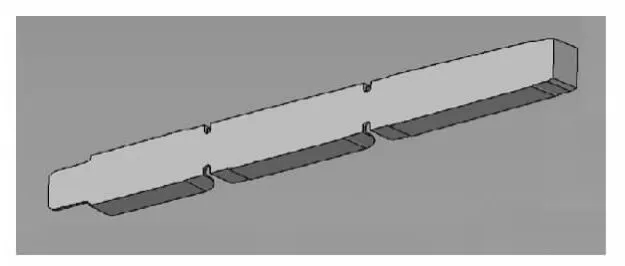

翼盒骨架模型的建立需要對翼盒的結構及特點進行合理的組織與劃分,分析翼盒模型的層次關系及布局結構。通過翼盒總體設計,建立骨架模型。翼盒的骨架模型結構主要包括蒙皮外形、梁、長桁、肋板站位面等。翼盒的骨架模型如圖1所示。

圖1 翼盒的骨架模型

在骨架模型設計完成之后,需要將相應的蒙皮外形的接口、骨架模型接口等接口元素發布,以供下游模型使用。

以翼盒中某一翼肋為例來說明關聯設計在機翼盒段設計過程中的應用,肋的接口設計過程如圖2所示。

圖2 肋的接口設計過程

上游模型將建立下游模型所需要的基本幾何元素分類并發布,下游模型通過帶鏈接的粘貼引入模型,并將其作為建模基準及幾何參考以建立三維模型。圖3為用關聯設計技術所建立的一個機翼的翼肋。

在產品建模之前,首先在PDM系統內,依據產品命名法則及保存路徑建立零件文檔;其次,將骨架模型所發布出的接口引入到該模型文件中;最后,通過參數化建模方式建立翼肋的三維產品模型。

當上游的產品模型發生了更改之后,通過接口元素會將相應的修改傳遞給下游模型,在不引起模型參數化設計原則變化的前提下,對產品模型的更改做出提示(產品模型變紅色)并且實現下游模型的自動更新。翼肋的自動更新提示如圖4所示。

圖3 翼盒中某一翼肋的三維模型

圖4 翼肋的自動更新提示

圖5 機翼翼盒模型

3 實例驗證

根據上述方法,本文以CATIA V5R18為軟件平臺,對飛機機翼翼盒進行建模,建立的模型如圖5所示。

4 結束語

關聯設計技術的產生來源于CAD使用者對更高質量的產品設計、更高效率的管理技術的需求,也是CAD技術發展到一定階段的結果。關聯設計技術有效地實現了數據的共享,降低了設計中模型數據的冗余度,保障了模型數據的一致性,同時也大大地提高了數據的安全性。

本文通過對飛機翼盒的設計驗證了關聯設計的可行性,建立了相應的產品模型,實現了飛機翼盒這一復雜產品的關聯設計,極大地提高了CAD設計系統的設計質量與管理效率。

[1] 唐敦兵,徐榮華,唐吉成,等.基于設計結構矩陣的工程變更影響分析[J].機械工程學報,2010,46(1):154-161.

[2] 劉俊堂,劉看旺.關聯設計技術在飛機研制中的應用[J].航空制造技術,2008(14):45-47.

[3] 孟祥旭,徐延寧.參數化設計研究[J].計算機輔助設計與圖形學學報,2002,14(11):1086-1090.