鋁合金預腐蝕剩余壽命的分形維數預測方法

張 川 姚衛星

1.南京航空航天大學飛行器先進設計技術國防重點學科實驗室,南京,210016 2.南京航空航天大學機械結構力學及控制國家重點實驗室,南京,210016

0 引言

腐蝕損傷形貌直接影響遭受腐蝕損傷的鋁合金結構的剩余壽命,因此腐蝕形貌是計算剩余壽命的物理出發點,損傷參量多為腐蝕形貌的某個幾何參數。文獻[1-3]使用腐蝕深度描述表面腐蝕形貌;文獻[4-6]使用表面腐蝕面積率描述表面腐蝕形貌;文獻[7-8]使用蝕坑的長寬比等參數描述腐蝕表面形貌。然而這些參數都只描述了腐蝕形貌的一個方面,無法整體上反映腐蝕形貌。文獻[9-10]給出了腐蝕表面形貌的分形維數,認為分形維數可以從整體上表征腐蝕表面形貌復雜程度,但是并未研究分形維數與剩余壽命之間的關系。

本文以實測腐蝕表面形貌輪廓線為基礎,對垂直于載荷方向的腐蝕表面輪廓線的分形維數進行了研究。定義分形維數為鋁合金預腐蝕后剩余壽命所遭受損傷的表征參量,得到了鋁合金分形維數和剩余壽命之間的關系。

1 試驗

1.1 試件

試驗材料為LC4CS鋁板材,厚度為2mm。試件尺寸見圖1。試件夾持段及過渡段用硅膠保護,試驗段使用乙醇清潔表面。

圖1 試件尺寸(mm)

1.2 EXCO溶液

按航標HB5455-90配制EXCO溶液,配方為:NaCl(234g/L)、KNO3(50g/L)、HNO3(6.5g/L)、H2O(余量)。

EXCO溶液體積與試樣試驗面積之比為20mL/cm2。由于腐蝕時間較長,每隔48h檢查一次溶液濃度,適量添加HNO3使溶液的pH值保持在0.4。

1.3 LC4CS腐蝕過程描述

試件浸入EXCO溶液后,表面有氣泡生成并有輕微變色及腐蝕,但由于鈍化膜的保護,沒有出現點蝕和剝蝕現象。當金屬自腐蝕電位達到其破裂電位時,鈍化膜破壞,試樣表面出現不連續點蝕,蝕坑邊緣有輕微鼓起。點蝕孔向四周和深度方向發展,互相連接的腐蝕坑形成鋸齒狀。初期由于蝕坑較淺,反應介質充足,腐蝕速度較快;隨著浸泡時間的延長,腐蝕速度減慢,試樣表面出現少量鼓泡,繼而破裂,鼓泡破裂后的試樣表面有輕微剝落層;當腐蝕到一定時間后,腐蝕擴展到基體內部,試樣表面嚴重變色,剝蝕嚴重,從腐蝕形態來看,表層金屬已完全脫落,鋸齒狀不明顯(圖2)。

1.4 表面輪廓線

使用VHX-1000三維顯微鏡對試件表面腐蝕形貌進行測量得到橫截面輪廓線,測量間距為1mm,見圖3。輪廓線上每個像素點代表實際尺寸約為0.4μm。

圖2 LC4CS試件局部表面腐蝕形貌

圖3 輪廓線測量示意圖

1.5 疲勞試驗

室溫條件下,對預腐蝕時間分別為0、50h、100h、150h和500h的試驗件進行疲勞加載,采用軸向等幅加載方式,載荷應力比為0,加載頻率為10Hz。最大加載應力分為兩種,其中最大加載應力為156.53MPa的有效試驗件為14件,最大加載應力為313.03MPa的有效試驗件為16件。試件編號及剩余壽命見表1。

表1 試件編號及剩余壽命

2 預腐蝕剩余疲勞壽命損傷參量

2.1 斷口附近形貌與分形維數

試驗件斷裂破壞后,從圖3中測得的輪廓線中選取最靠近斷口兩側的輪廓線,每個試驗件選取5條,共150條,然后測量每條輪廓線上的腐蝕深度,得到不同預腐蝕時間下輪廓線的平均腐蝕深度和最大腐蝕深度,見表2。其中,輪廓線編號為試件編號加輪廓線數,如LC4_2試件的第3條輪廓線編號為LC4_2_3。圖4給出了不同預腐蝕時間下試驗剩余壽命均值隨預腐蝕時間的變化規律。

表2 腐蝕深度

文獻[1-3]中對于預腐蝕剩余壽命評估大多采用腐蝕深度作為損傷參量,然而由圖4可知,隨著時間的延長,剩余壽命基本呈單調下降趨勢,而表2中腐蝕深度卻呈現明顯波動性,可見腐蝕深度無法很好地表征預腐蝕對于剩余壽命的影響。

圖4 剩余疲勞壽命-預腐蝕時間變化規律

本文用圓規維數描述斷口附近腐蝕表面輪廓線。用半徑尺寸為ε的圓規從曲線一端作圓弧和曲線相交,以交點為圓心作下一個圓弧,重復此操作,直至得到曲線總長度為L(ε)。減小ε后測量得到更大的L(ε)。當ε足夠小時,可以得到腐蝕表面輪廓線的真實長度。該真實長度包含了蝕坑等腐蝕形貌的完整信息,可以用來描述腐蝕形貌特征。標尺ε由腐蝕表面輪廓線投影長度逐漸減小到圖像可分辨的最小尺寸,作lgL~lgε圖后得到斜率為負的直線,則存在如下冪函數關系:

式中,D為腐蝕表面輪廓線的分形維數。

由lgL~lgε圖中直線部分斜率(α=1-D)可計算得到分形維數D。計算斷口附近150條腐蝕表面輪廓線的圓規維數,圖5給出了LC4_3_1輪廓線的lgL~lgε圖,其余輪廓線lgL~lgε圖與其類似。

圖5 LC4_3_1輪廓線lgL~lgε圖

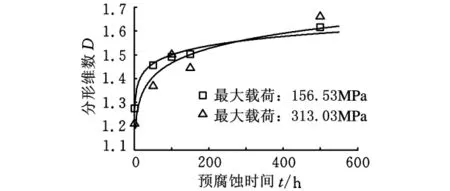

腐蝕表面輪廓線為不規則分形,其自相似性是近似的或統計意義上的,這種自相似性只存在于標度不變區域,因此圓規維數的標尺范圍也應該在該標度不變區域范圍之內。圖5中lgL~lgε曲線在一定標度內呈一條直線,其標度不變性是有限的,由該直線斜率可以計算得到分形維數。根據計算得到的五種不同預腐蝕時間下30件試驗件腐蝕表面輪廓線的分形維數,可求得同一預腐蝕時間下的輪廓線分形維數均值。圖6給出分形維數均值隨預腐蝕時間的變化規律,由圖6可見,隨著腐蝕時間的延長,分形維數有所增大,但漸趨平緩。

2.2 預腐蝕剩余壽命損傷參量

圖6 分形維數-預腐蝕時間關系圖

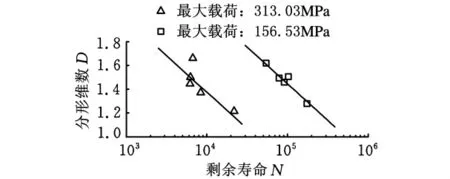

由圖4和圖6可知,分形維數D和剩余壽命N都呈冪函數變化,兩者之間應存在一一對應關系。圖7對比了不同預腐蝕時間下輪廓線分形維數均值和剩余壽命均值。由圖7可知,剩余壽命和分形維數之間,具有良好的線性關系。雖然最大載荷不同,但是直線斜率相同。定義斷口附近腐蝕表面輪廓線分形維數為預腐蝕剩余壽命損傷參量,圖7表明預腐蝕剩余壽命損傷參量可以表征預腐蝕對于剩余壽命的影響,而這一參數不受施加載荷的影響。使用斷口附近腐蝕表面輪廓線的分形維數作為預腐蝕剩余壽命損傷參量可以很好地描述不同載荷下試件的剩余壽命。

圖7 分形維數-剩余壽命關系圖

2.3 討論

剩余壽命均值與分形維數均值之間存在線性關系,且在經受不同疲勞載荷下直線斜率相同,表明鋁合金剩余壽命受預腐蝕影響可以用輪廓線分形維數表征且與載荷無關。直線的截距則由當前載荷下未腐蝕試件的剩余壽命決定。因此,預腐蝕試件的剩余壽命可以由輪廓線分形維數和未腐蝕試件疲勞壽命得到。

每條輪廓線都可以根據圖7中的線性關系計算得到對應試件的剩余壽命。由每個試件的5條輪廓線可以得到該試件的計算壽命均值、最大值和最小值,見圖8。

圖8 試驗剩余壽命-計算剩余壽命

每個試件的剩余壽命計算值均值都處于2倍分散帶內,僅有部分試件的剩余壽命計算值的最大值或最小值超出2倍分散帶。雖然輪廓線的選取具有一定的隨機性和人為主觀性,但無論選取那一條輪廓線,由其分形維數計算得到的剩余壽命大部分都處于2倍分散帶內。表明腐蝕表面輪廓線分形維數受腐蝕形貌分散性的影響較小,可以很好地表征試件預腐蝕剩余壽命。然而試件剩余壽命不但受到表面腐蝕形貌的影響,同時也受到材料分散性影響。輪廓線分形維數雖然可以表征預腐蝕對剩余壽命的影響,但是無法表征單個試件的材料分散性,因此剩余壽命計算值仍有一定分散性。

3 結論

(1)腐蝕表面縱向輪廓線的分形維數能夠很好地描述腐蝕形貌隨預腐蝕時間的變化,其值隨預腐蝕時間延長單調上升,并且上升速率逐漸降低。

(2)分形維數作為預腐蝕剩余壽命損傷參量與剩余壽命之間存在線性關系且與載荷無關。由腐蝕表面縱向輪廓線的分形維數可以預測預腐蝕試件的剩余壽命。

(3)分形維數作為預腐蝕剩余壽命損傷參量可以減少測量隨機性的影響,分析表明無論隨機選取那條輪廓線,其計算剩余壽命大多都處于2倍分散帶內。

[1]DuQuesnay D L,Underhill P R,Britt H J.Fatigue Crack Growth from Corrosion Damage in 7075-T6511Aluminium Alloy under Aircraft Loading[J].International Journal of Fatigue,2003,25(5):371-377.

[2]Sankaran K K,Perez R,Jata K V.Effects of Pitting Corrosion on the Fatigue Behavior of Aluminum Alloy 7075-T6:Modeling and Experimental Studies[J].Materials Science and Engineering:A,2001,297(1/2):223-229.

[3]Medved J J,Breton M,Irving P E.Corrosion Pit Size Distributions and Fatigue Lives—a Study of the EIFS Technique for Fatigue Design in the Presence of Corrosion[J].International Journal of Fatigue,2004,26(1):71-80.

[4]張有宏,呂國志,任克亮,等.不同環境下LY12-CZ鋁合金表面腐蝕損傷演化規律研究[J].航空學報,2007,28(1):142-145.Zhang Youhong,Lv Guozhi,Ren Keliang,et al.The Evolution Rhythm of Surface Corrosion Damage of LY12-CZ Aluminum in Varied Environments[J].Acta Aeronautica et Astronautica Sinica,2007,28(1):142-145.

[5]王慧,呂國志,張有宏.鋁合金腐蝕損傷演化數學模型[J].航空學報,2007,28(6):1355-1358.Wang Hui,LüGuozhi,Zhang Youhong.Corrosion Damage Evolution Model of Aluminum Alloy[J].Acta Aeronautica et Astronautica Sinica,2007,28(6):1355-1358.

[6]張有宏,呂國志,常新龍,等.預腐蝕溫度對鋁合金LY12CZ腐蝕損傷及疲勞性能的影響[J].腐蝕科學與防護技術,2008,20(4):250-252.Zhang Youhong,LüGuozhi,Chang Xinlong,et al.Effect of Pre-corrosion Temperature on Corrosion Damage and Fatigue Performance of Aluminum Alloy LY12CZ[J].Corrosion Science and Protection Technology,2008,20(4):250-252.

[7]張丹峰,陳躍良.當量加速試驗條件下鋁合金腐蝕形態演化規律[J].南京航空航天大學學報,2010,42(3):340-342.Zhang Danfeng,Chen Yueliang.Corrosion Damage Evolvement Rule of Aluminum Alloy Under Equivalent Accelerated Condition[J].Journal of Nanjing University of Aeronautics & Astronautics,2010,42(3):340-342.

[8]張丹峰,譚曉明,馬力,等.服役環境條件下飛機結構鋁合金材料孔蝕規律研究[J].中國腐蝕與防護學報,2010,30(1):93-96.Zhang Danfeng,Tan Xiaoming,Ma Li,et al.Aluminum Pitting Corrosion Damage Rule under Service Environment[J].Journal of Chinese Society for Corrosion and Protection,2010,30(1):93-96.

[9]翁永基,許述劍,邊麗.腐蝕和腐蝕模型研究中的分形方法[J].中國腐蝕與防護學報,2006,26(5):315-320.Weng Yongji,Xu Shujian,Bian Li.Fractal Methods in Studing Corrosion and Corrosion Model[J].Journal of Chinese Society for Corrosion and Protection,2006,26(5):315-320.

[10]許述劍,翁永基,李相怡.圖像分維對腐蝕坑分布特征的表征[J].中國腐蝕與防護學報,2007,27(2):109-113.Xu Shujian,Weng Yongji,Li Xiangyi.Characterization for Corrosion Pit Distribution by Using Fractal Dimension of Image[J].Journal of Chinese Society for Corrosion and Protection,2007,27(2):109-113.