水下采油樹控制模塊設計要素分析

朱高磊,趙宏林,段夢蘭,劉振鵬

(中國石油大學(北京)a.海洋油氣研究中心;b.機械與儲運工程學院,北京102249)①

水下采油樹于20世紀60年代在北海油田開始應用,作為海洋油氣田生產和井下作業的關鍵設備,肩負著控制生產時井口的壓力和流量、清蠟和化學藥劑注入等重任。我國在水下采油樹的研究開發方面起步晚,技術落后。深水采油樹的關鍵技術受到國外知識產權的保護,很大程度上影響我國深水油氣田的開發和發展。國外在水下采油樹的研發、制造和使用上都遙遙領先于國內,最具有代表性的海洋石油發展強國有美國、挪威、巴西等。目前,國內海洋石油的裝備主要靠進口,因此對水下采油樹相關技術進行國產化研究,對突破國外技術封鎖有著重大意義[1-3]。

1 水下采油樹控制模塊研究現狀

水下控制模塊位于采油樹上,其功能包括:控制采油樹閥門、管匯閥門、油嘴調節、閥門位置指示、壓力溫度監測、井下智能監測、出砂監測、腐蝕監測和流量監測;監控內部液壓(壓力和流量)和電子部分;進行常規自檢,對電子系統故障糾錯,并把數據傳輸到地面主控系統。它作為水下和水上進行信息交流的中轉站,長期工作在高壓、強腐蝕和海水流動的惡劣環境中,對其密封性、耐腐蝕性和穩定性都有嚴格的要求。此外,水下控制模塊因某一部件損壞不能正常工作時,需將控制模塊回收維修,所以水下控制模塊還必須具有良好的可拆卸和再安裝能力。水下控制模塊作為單獨的模塊,必須有單獨的回收和下放工具,以便控制模塊更好、更有效地服務于采油樹。

1.1 國外研究現狀

目前,國外在水下采油樹的研發上已經形成了自己的專利和知識產權。世界上生產采油樹控制模塊的廠家主要有美國的FMC公司和CAMERON公司、英國的VETCOGRAY公司等。

1.1.1 FMC公司的水下控制模塊

FMC公司作為世界上最大的水下完井設備供應商,迄今已為250個項目提供了超過1 200臺水下采油樹。第1臺水下采油樹于1967安裝在墨西哥灣,水深20m。長時間以來,標準水下采油樹壓力為34.5MPa(5 000psi),現在大多數超過69 MPa(10 000psi)。

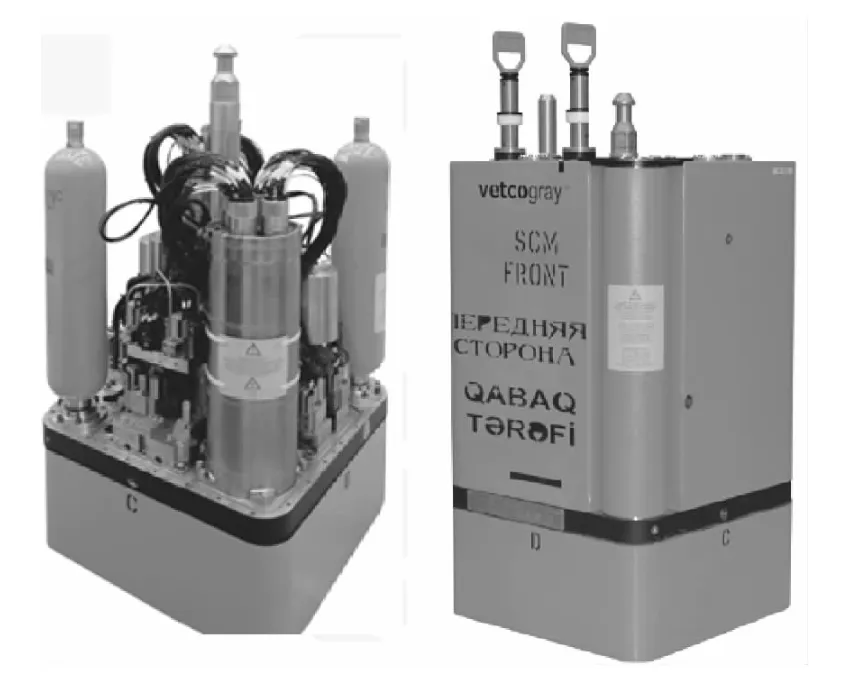

FMC公司的水下控制模塊已經成功應用于1 000個水下采油樹的控制系統,大部分系統的可靠性達到99%~100%,控制距離達到120km,使用水深達到3 000m。水下電子模塊作為水下控制模塊關鍵部件,采用雙冗余結構,并具有標準的工業接口,具有高速的長距離通信功能。圖1為FMC公司的水下控制模塊。

圖1 FMC公司水下控制模塊

1.1.2 CAMERON公司的水下控制模塊

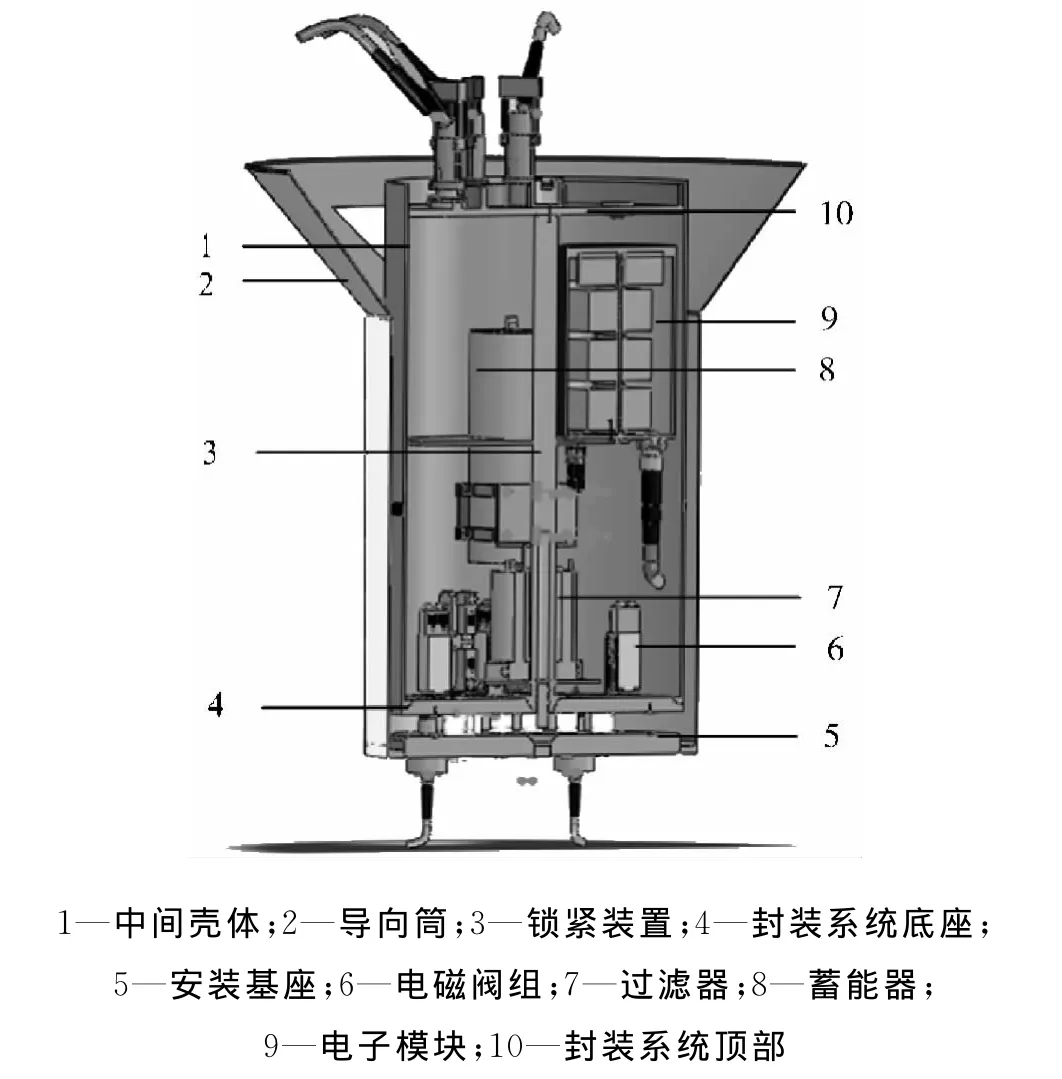

CAMERON公司是水下完井設備的供應商之一,其特點是采用直流電驅動水下采油樹,不需要通過控制纜線發送液壓信號,控制更快捷,反饋更迅速。水下控制模塊作為開發海洋油氣資源設備的核心部件,控制著水下各種設備。CAMERON公司的水下控制模塊外形尺寸736mm×736mm×860 mm,質量小于1 000kg,適用水深為到3 000m。由于其體積小、質量輕,從而成為水下控制行業中集成度最高的控制模塊。圖2為CAMERON公司的水下控制模塊。

圖2 CAMERON公司水下控制模塊

1.1.3 VETCOGRAY公司的水下控制模塊

VETCOGRAY公司的水下控制模塊是一套技術先進、可應用于多種水下生產設備的控制系統,其采用復合電液控制方案,能夠監控水下采油樹、管匯閥門狀態和采集水下儀表的測量數據。

VETCOGRAY公司在水下控制模塊的設計過程中引入了靈活性、模塊化和集成的設計理念,能夠滿足不同復雜程度的工況需求,為用戶提供了價格低廉、方便硬件組態的水下控制系統解決方案。其特征是:標準模塊化系統;高靈活性的控制功能;標準的外形尺寸1 350mm×770mm×770mm,44路液壓控制通道,水下電子模塊采用雙冗余結構,具有壓力補償功能的密封艙;高溫/高壓兼容性好;液壓控制壓力達103.5MPa(15 000psi),適用水深達3 000m。圖3為VETCOGRAY公司的水下控制模塊。

圖3 VETCOGRAY公司水下控制模塊

1.2 國內研究現狀

我國對海洋石油的開采起步晚、技術落后,沒有高水平的海洋裝備,加之南海水深在500~2 000 m,國外對關鍵設備、關鍵技術嚴格封鎖,所以國內還沒有廠家能自主設計和制造水下采油樹。

近年來,我國對南海加大了開采力度,例如流花1-1油田、流花4-1油田和荔灣3-1氣田的相繼開采,但對深海石油開采的關鍵設備依然完全依賴進口。流花1-1油田和流花4-1油田的采油設備來自FMC公司,荔灣3-1氣田的采油設備來自CAMERON公司,我國并不擁有深水采油裝備的核心技術。

2 水下采油樹控制模塊設計要素分析

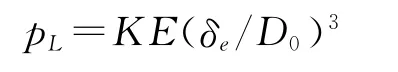

水下控制模塊主要由內部電氣結構、液壓系統和外部封裝系統組成(如圖4)。由于長期工作在壓力高、腐蝕性強和海水流動的環境中,所以水下控制模塊的設計需要綜合考慮密封、腐蝕、溫度、鎖緊、測試和選材等因素[4-5]。水下控制模塊采用獨立模塊安裝在采油樹上,所以整個設計有幾個難點:①內部電氣系統和液壓系統及外部的封裝系統要有高可靠性;②水下控制模塊要有良好的可拆卸性、再安裝性;③水下控制模塊的鎖緊機構要具有良好的操作性。

圖4 水下控制模塊結構

2.1 封裝系統

水下控制模塊的封裝系統是為保護水下采油樹的控制系統正常運行而設計的,故封裝系統的設計必須考慮各種復雜因素的影響。

2.1.1 設計因素

封裝系統設計必須考慮密封、溫度、壓力、海水腐蝕和海水流動等因素的影響,每個因素都值得設計者重視。

1) 密封 封裝系統密封主要采用金屬密封和非金屬密封組合的方式,金屬密封和非金屬密封機理都是通過預緊力使密封件發生彈性變形或彈塑性變形與密封面貼合。封裝系統的設計要考慮密封件具有安裝和拆卸的方便性。

2) 工作壓力 封裝系統主要受到外部海水的靜水壓力和內部硅油的靜壓力,其次就是海水流動產生的沖擊壓力。封裝系統應用于水下時,外部的靜水壓力可能會超過控制系統內部的壓力,所以應考慮封裝系統的外部載荷,特別是與密封設計,密封連接和常壓外殼相關的部分。在考慮外部壓力的同時,還要考慮因內部液壓管線爆裂時壓力急劇升高的影響。

3) 工作環境腐蝕 控制模塊長期工作在海底,腐蝕對整個控制模塊的正常運行影響極大。封裝系統的腐蝕主要來自海水的強腐蝕性,只要與海水接觸的表面都會受到海水的腐蝕,所以封裝系統的設計應留有足夠的腐蝕余量,或考慮采用犧牲陽極的方法減少封裝系統的腐蝕。

2.1.2 設計原則

水下采油樹控制模塊的封裝系統作為控制模塊的關鍵部件,其設計原則概括起來有以下幾點[6-8]:

1) 設計規范 封裝系統的壁厚設計應滿足GB150—2011壓力容器標準、ASME VIII-1壓力容器規范和 ASME BPVC XII-2007ASME鍋爐及壓力容器規范第Ⅻ卷(運輸罐的建造和連續使用規則);封裝系統密封件的設計應滿足ISO 13628-4、API 6A 及 API 17D 等相關規定。

2) 工作狀況 封裝系統的設計應有控制模塊正常工作時所需的電力、通信和控制功能接口;封裝系統應有耐海水腐蝕、防止海水進入的功能;封裝系統設計必須滿足系統散熱要求,防止內部電子元件工作時溫度過高。封裝系統設計需要滿足的工況應與所在采油樹的工況保持一致,例如壓力等級、溫度等級、防腐蝕等。

3) 正常工作下的壁厚要求 由壓力容器規范[7]可知,外壓元件的失效主要是因剛度不足而導致失穩和因強度不足而導致破壞。對于D0/δe≥10(D0為中間殼體外徑、δe為中間殼體壁厚)薄壁外筒受橫向外壓,軸向失穩總是發生在強度破壞之前,所以彈性穩定性計算是薄壁圓筒首要考慮的問題。

由彈性穩定理論可得封裝系統外殼臨界壓力為

式中:K為L/D0;L為封裝外殼的高度;E為材料彈性模量。

失穩時的周向應變是通過臨界壓力求得周向應力,進而由周向應力轉換為周向應變。周向應力可用符號A(即圖5~6中的系數A)表示為

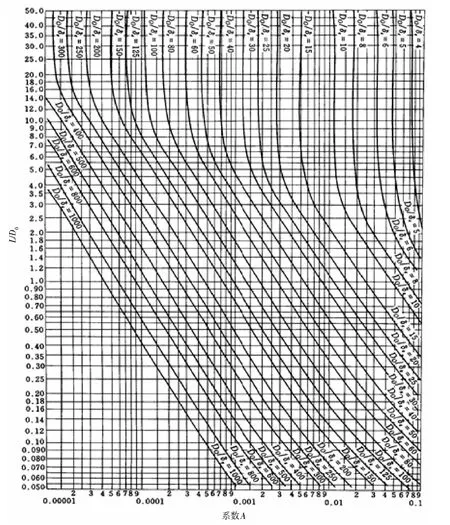

根據規范:用L/D0為縱坐標,A為橫坐標,D0/δe為參變量的幾何參數計算圖如圖5所示。

圖5 幾何參數計算圖

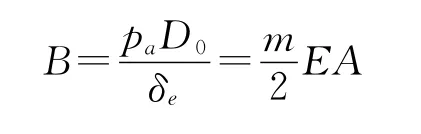

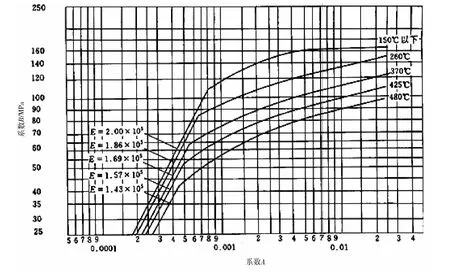

表示圓筒在失穩時周向應力的1/2用B(即圖6中的系數B)表示為

式中:pa為封裝外殼的許用外壓;m為穩定性安全系數。

根據規范,B作為縱坐標,A為橫坐標得出外壓材料的壁厚計算圖(如圖6)。

圖6 壁厚計算圖

根據厚度計算圖,由A查到B,利用pa=求得封裝外殼的許用壓力pa。根據規范許用外壓力pa≥設計壓力p為滿足要求。

2.2 水下控制模塊內部設計要素

水下控制模塊的所有功能都是通過內部工作性能可靠的硬件組態和基于硬件的軟件組態實現的,其硬件組態主要包括水下電子模塊、通信模塊、穩壓電源模塊、換向閥和電液附屬元件。

根據控制模塊內部硬件組態的工作情況,可將控制模塊內部設計要素歸結為3點:

1) 冗余設計 水下控制系統需要有可靠性高和使用壽命長的特點,故控制模塊內部的部分元件必須要有冗余設計,例如水下電子模塊、換向閥組、電液接頭等。

2) 防腐設計 控制模塊內部元件要求性能好、精度高,如果腐蝕氧化將會影響通信質量,甚至影響整個控制系統,所以設計時必須在控制模塊內充滿防腐介質(硅油或惰性氣體),在電子模塊內充滿防腐氣體。

3) 壓力補償系統設計 壓力補償系統包括控制模塊內絕緣油壓力補償系統和電子模塊密封艙壓力補償系統。在計算補償壓力時,不僅要考慮水深引起的體積變化,同時還要考慮從陸地到海底之間溫差引起的影響,以及補償裝置內部空氣的影響。電子模塊密封腔壓力補償系統為了補償電子模塊密封腔泄漏的氮氣,在控制模塊腔內設計壓力補償系統,利用蓄能器補償泄漏的氮氣。

2.3 水下控制模塊試驗測試

水下控制模塊在投產前只有進行充分的理論分析和嚴格的試驗測試,才能保證控制模塊工作時的安全、可靠、可行,才能消除采油過程中潛在的風險。根據ISO 13628-4、ISO 13628-6以及 API 17D的有關規定,水下控制模塊的試驗測試包括以下幾個方面[6-11]。

2.3.1 材料的檢測與測試

水下控制模塊所用到的材料都要根據ASTM E790規定進行無損檢測,檢驗材料是否存在裂痕等缺陷。對控制模塊的封裝系統頂部、底座和安裝基座進行強度測試;中間殼體屬于壓力容器結構,需要進行穩定性和強度測試。

2.3.2 壓力和密封試驗

控制模塊的壓力測試主要是對封裝系統進行外壓測試,外壓測試設備使用高壓艙。測試時封裝系統內部充滿硅油,采用迅速加壓進行壓力沖擊測試,壓力變化率的上限需要與控制模塊最快下放速度一致。密封性能測試時,需要將壓力升高至工作水深處靜水壓力的1.5倍,然后停止加壓,進行保壓測試,壓力保持10min后,檢測壓力變化,檢查是否有硅油漏出。若壓力在允許的變化范圍內,硅油無泄漏,說明密封性能良好。

2.3.3 通信系統測試

通信系統測試主要是通過電子測試單元對水下電子模塊進行測試,目的是核實在電子測試單元和水下電子模塊之間是否具有良好的通信功能。電子模塊測試包括自身測試和對其他元件進行控制測試:自身測試包括狀態緩沖器測試、長時間通信測試和接收信息、更新信息測試;控制測試主要是對電磁換向閥測試以及通過電磁換向閥控制采油樹上各種閥的開啟和關閉。通信測試的每一環節出現問題都會影響整個控制模塊的正常工作,所以要對通信系統進行嚴格的測試。

除了以上幾種重要測試之外,還有液壓接頭測試、閥門功能驗證、內部傳感器功能驗證和流量計功能驗證。

3 結語

1) 水下采油樹控制模塊是開發深海油氣資源的關鍵設備之一,產品應適用于3 000m水深,壓力可達103MPa。

2) 控制模塊的設計需要機械、安全、控制工程、自動化、工藝等多學科知識。本文分析了需要考慮的設計要素,例如:密封、腐蝕、強度等。

3) 為了開發我國的深海油氣資源,應加強水下采油樹控制模塊的研究。

[1]劉文霄,鄧 平.海洋水下立式采油樹用油管懸掛器:中國,201020530991.1[P].2011-03-30.

[2]曾 鳴,孫 亮,鐘朝廷,等.海洋鋪管船用張緊器內懸架的設計與分析[J].石油礦場機械,2010,39(6):32-35.

[3]朱 江,周文勝.中國近海油氣田區域開發戰略思考[J].中國海上油氣,2009,21(6):380-382.

[4]William C Parks,Dana C Beebe,Chester W Kronke.Control module For subsea equipment.US 20090038805A[P].2009-02-12.

[5]Dacosta M,Hartley H J.FMC petroleum equipment&systems division.Mensa project:subsea tree system[C]//Houston:Offshore Technology Conference,1998-05-07.

[6]ISO 13628—4,Petroleum and natural gas industriesdesign and operation of subsea production systemspart 4:subsea wellhead and tree equipment[S].2004.

[7]ASME BPVC XII-2007ASME,鍋爐及壓力容器規范第Ⅻ卷 運輸罐的建造和連續使用規則 [S].

[8]API Spec 17D,Specification for subsea wellhead and Christmas tree equipment[S].1996.

[9]趙兵杰,趙宏林.全自動海底油氣管道開孔機的設計[J].石油礦場機械,2009,38(7):34-38.

[10]秦 蕊,羅曉蘭,李清平,等.深海水下采油樹的結構及強度計算[J].海洋工程,2011(2):25-31.

[11]Carrie D,O’Sullivan J.Subsea production system experience[C]//Houston:Offshore Technology Conference,2009-05-07.