剝殼間隙對蕎麥整半仁率的影響規律

刁斯琴 杜文亮 隋建民 趙衛東

(內蒙古農業大學機電工程學院,內蒙古 呼和浩特 010018)

蕎麥(common buckwheat),屬蓼科屬雙子葉植物,俗稱甜蕎麥[1]。蕎麥的外形呈三棱錐形,蕎麥殼與蕎麥仁之間的間隙小,殼的韌性較大,而仁較脆[2]。由于蕎麥的特殊形態及結構特性,取仁制米加工時剝殼去皮成為關鍵的工序。目前常用的蕎麥剝殼方式是將蕎麥放入平行的定砂盤和動砂盤之間,通過搓擦原理將其剝離。剝殼間隙大時,砂盤對蕎麥的揉搓作用小,達不到剝殼目的;剝殼間隙較小時,砂盤對蕎麥的揉搓力較大,易使蕎麥仁破碎,所以剝殼間隙是影響整半仁率的主要因素之一[3-5]。實際生產中蕎麥剝殼機的剝殼間隙沒有規范合理的調整標準,仍然靠工人的經驗來操作。這種沒有理論依據來支撐的人工操作不僅缺少科學性,而且在很大程度上也影響了蕎麥剝殼的整半仁率和碎仁率。因此通過試驗研究與分析尋找適合不同粒徑蕎麥剝殼時的最佳剝殼間隙,可提高蕎麥加工的整半仁率,降低碎米率和能耗,拓寬蕎麥的利用市場。

1 材料與方法

1.1 蕎麥分級

不同粒徑的蕎麥在剝殼時所要求的剝殼間隙不同,因此在剝殼前要對蕎麥進行分級,使某一粒度范圍的蕎麥在一定的剝殼間隙中剝殼[6]。用不同的沖孔篩分別將蕎麥分成5組:4.0~4.2,4.2~4.4,4.4~4.6,4.6~4.8,4.8~5.0mm。

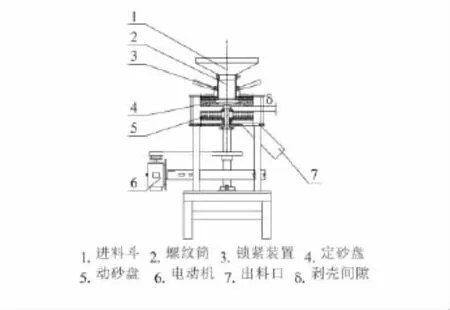

1.2 試驗裝置的工作原理與剝殼過程

蕎麥剝殼機的工作原理是通過高速旋轉的砂盤對蕎麥進行揉搓使蕎麥仁和殼分離,從而達到剝殼的目的。蕎麥剝殼機結構如圖1所示。工作過程中上砂盤靜止,下砂盤做旋轉運動,轉速由電動機相連的變頻器來調節,通過改變頻率而調節動砂盤的轉速;剝殼間隙由螺紋筒2和鎖緊裝置3來調節,螺紋筒2每轉一圈兩個砂盤間的剝殼間隙升高或下降3mm,鎖緊裝置在剝殼過程中保證剝殼間隙不變,剝完殼的蕎麥從出料口7排出[7,8]。蕎麥籽粒經進料口進入定砂盤和動砂盤的剝殼間隙中,動砂盤轉動的離心力使蕎麥籽粒沿徑向向外運動,也使籽粒與定砂盤間產生方向相反的摩擦力;同時,砂盤不斷對外殼進行切裂,在摩擦力與剪切力的共同作用下使外殼產生裂紋直至破裂,并與蕎麥籽仁脫離,達到脫殼的目的[9,10]。

1.3 試驗材料

本試驗所使用的試驗材料是取自呼和浩特市清水河縣的甜蕎麥,不同粒徑的蕎麥千粒重在29.79~36.87g,含水率為10.32%~11.87%,容重在577~644g/L。

1.4 試驗儀器

蕎麥剝殼機:6QB-150型,托克托縣農機修造廠;

變頻器:VARISPEED616G5型,北京北科麥思科自動化工程技術有限公司;

數字轉速表:EMT260A型,北京伊麥特科技有限公司;

電子天平:ACS-30A型,精諾爾電子設備有限公司;

電熱鼓風干燥箱:DL104型,天津市實驗儀器廠;

鋁盒:Φ55×35mm,上海豐行篩網制造有限公司;沖孔篩:天津市津樂機篩制品有限責任公司。

圖1 蕎麥剝殼機示意圖Figure 1 Buckwheat shucking diagram

2 試驗內容

2.1 試驗流程

原料分級→物理參數測量→轉速標定→某級蕎麥在不同剝殼間隙下的最佳轉速試驗→較優轉速下不同粒徑的蕎麥剝殼→整理、分析試驗數據→找出剝殼間隙對整半仁率的影響規律

2.2 試驗方法

由整半仁率作為本次試驗的衡量指標,碎仁率作為本次試驗的參考衡量指標,測定方法參照文獻[11]。

式中:

W1—— 整半仁重量,g;W2—— 碎米重量,g;

A—— 碎米百分率,%;

B——整半仁百分率,%;

W—— 試樣重量,g。

2.3 動砂盤轉速的確定

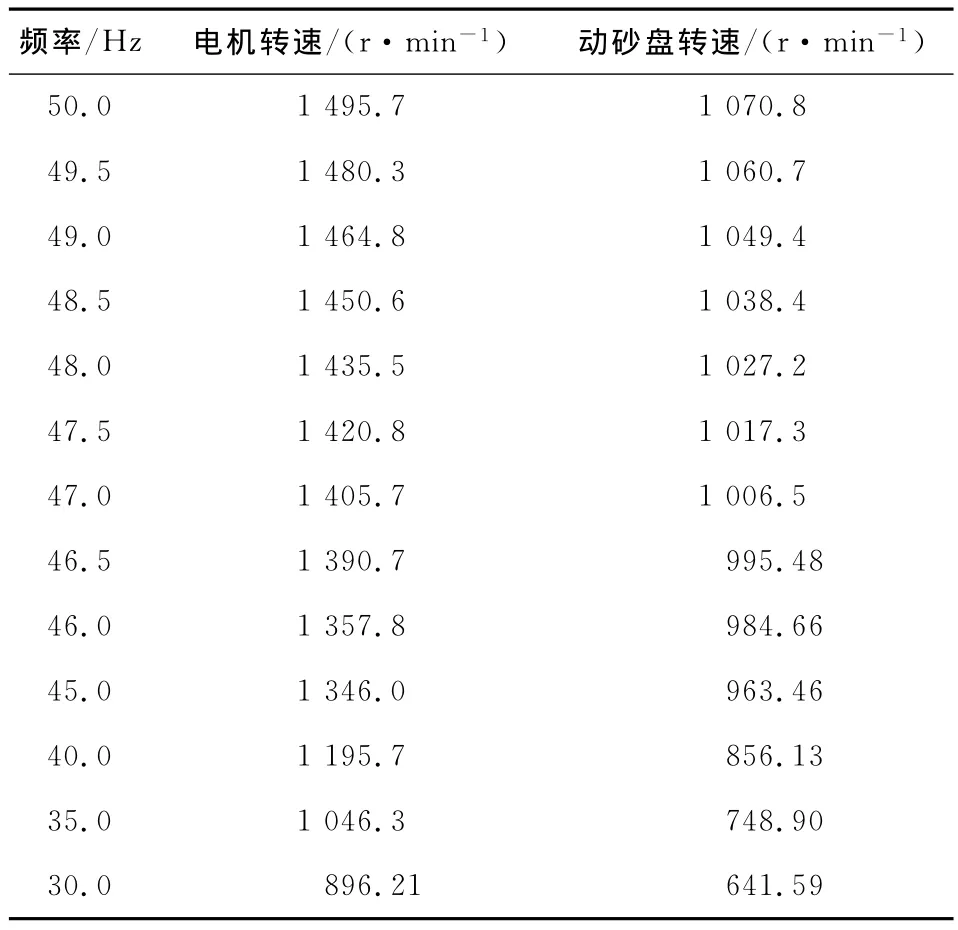

蕎麥剝殼機的剝殼間隙和動砂盤轉速是影響蕎麥整半仁率的主要的因素。為了能準確的研究剝殼間隙對整半仁率的影響規律,必須先確定其較優轉速,所以利用變頻器對蕎麥剝殼機的轉速進行控制。變頻器的頻率與轉速對應關系見表1。

表1 頻率與轉速的關Table 1 The relationship of the frequency and the rotational speed

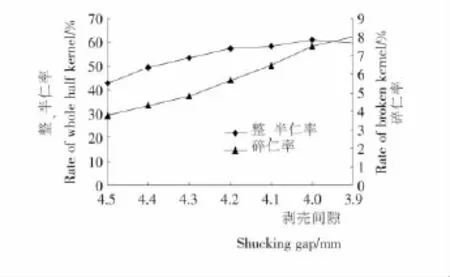

選取Φ4.6~4.8mm的蕎麥進行較優剝殼轉速的試驗。在動砂盤轉速641.59r/min時,調節不同剝殼間隙(4.5,4.4,4.3,4.2,4.1,4.0,3.9mm),尋找在該 轉速下的較優剝殼間隙。試驗數據見圖2。

圖2 整半仁率和碎仁率隨剝殼間隙變化關系Figure 2 The relationship between whole half kernel rate and broken kernel rate varies with shucking gap

由圖2可知,Φ4.6~4.8mm粒徑的蕎麥的最佳剝殼間隙是4.0mm,整半仁率為65.41%。視此剝殼間隙為較優剝殼間隙。在此剝殼間隙下,調整不同的剝殼轉速,從而確定出在該剝殼間隙下的較優剝殼轉速。試驗數據見圖3。

圖3 整半仁率和碎仁率隨轉速變化關系Figure 3 The relationship between whole half kernel rate and broken kernel rate varies with rotational speed

由圖3觀察可知,變頻器的頻率為48.5Hz時,即下砂盤轉速為1 038.4r/min時整半仁率達到最高值為65.41%,碎仁率為6.32%。此時整半仁率與碎仁率的差值為最大。因此在后續的試驗中,將動砂盤的轉速確定為1 038.4r/min的條件下進行。

2.4 剝殼間隙的變化對整半仁率的影響

利用上述最佳工作轉速對該組蕎麥進行剝殼,調節不同的剝殼間隙,從而確定出適合該組蕎麥的最佳剝殼間隙。為避免蕎麥剝殼時在剝殼機內滯留對后一次試驗造成累計誤差,因此每組試驗量取500g蕎麥進行試驗,剝殼時間為2min,并且每次試驗開始做之前要讓機器空轉20s。

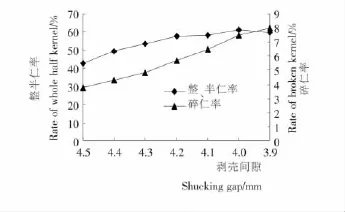

研究剝殼間隙對整半仁率的影響,同時對確定工作轉速參數進行逆向驗證,因此選用Φ4.6~4.8mm粒徑的蕎麥在轉速為1 038.4r/min進行分組試驗。試驗數據見圖4。

圖4 整半仁率和碎仁率隨剝殼間隙變化關系Figure 4 The relationship between whole half kernel rate and broken kernel with the shucking gap rate of change

由圖4可知,一定粒徑的蕎麥在轉速已定的條件下,隨著剝殼間隙的變小,整半仁率與剝殼間隙不是線性關系,到某一值有下降的趨勢,而碎仁率隨著剝殼間隙的變小則不斷上升,故對一定粒徑的蕎麥有著適合剝殼的較優剝殼間隙。

為了能得到不同粒徑蕎麥剝殼時的最佳剝殼間隙,對其進行如上所述的試驗操作。得到試驗數據見表2。不同粒徑蕎麥與較優剝殼間隙之間的曲線關系圖見圖5。

表2 蕎麥粒徑與較優剝殼間隙的關系Table 2 The relationship between optimum shucking gap and Particle size of buckwheat /mm

圖5 最佳剝殼間隙隨不同粒徑蕎麥的變化Figure 5 Optimum gap changes with different particle size buckwheat

由圖5可知,不同粒徑的蕎麥的最佳剝殼間隙是不一樣的,隨著粒徑的變大最佳剝殼間隙平滑上升。

3 剝殼間隙對整半仁率影響的討論

(1)對粒徑Φ4.6~4.8mm蕎麥在較優剝殼轉速為1 038.4r/min的情況下,隨著剝殼間隙的變小,在剝殼間隙4.5~4.1mm區間段內整半仁率明顯上升,碎仁率則平緩上升,在剝殼間隙4.1~3.9mm區間段內整半仁率逐漸上升直到達到峰值然后逐漸下降,碎仁率有明顯的上升。這表明在同一粒徑的蕎麥其轉速確定的條件下,隨著剝殼間隙的變小,整半仁率逐漸上升,直至達到峰值再下降,而碎仁率則表現為逐漸上升的趨勢。

(2)對不同粒徑蕎麥在同一個剝殼轉速下調整剝殼間隙,尋找其較優剝殼間隙的試驗數據表明:Φ4.0~4.2mm、Φ4.2~4.4mm、Φ4.4~4.6mm 3組蕎麥的粒徑與較優剝殼間隙差值逐漸增大;Φ4.4~4.6mm、Φ4.6~4.8mm、Φ4.8~5.0mm 3組蕎麥的粒徑與較優剝殼間隙差值呈平緩趨勢。

4 結論

選用Φ4.0~5.0mm粒徑的五級蕎麥為試驗材料,在砂盤式蕎麥剝殼機上進行剝殼試驗。以蕎麥剝殼后整半仁率的大小為判別指標,對試驗數據進行分析,得出以下結論:

(1)在給定蕎麥粒徑和砂盤剝殼間隙的條件下,剝殼轉速對整半仁率有顯著影響,其最佳剝殼轉速為1 038.4r/min。在最佳剝殼轉速條件下,不同粒徑蕎麥的較優剝殼間隙是不同的;隨著粒徑的增加,最佳剝殼間隙也增大。

(2)同一粒徑蕎麥在最佳剝殼轉速下剝殼時,隨著剝殼間隙的減小,整半仁率呈先升后降趨勢,碎仁率呈逐漸上升趨勢。即存在著較優剝殼間隙。

(3)隨著蕎麥粒徑的增加,較優剝殼間隙呈增大趨勢,但與粒徑的差值趨于平緩。

通過本試驗研究,解決了蕎麥剝殼機的剝殼間隙靠工人經驗來操作的問題,使蕎麥剝殼加工更加規范與合理。但試驗過程中未考慮含水率變化對整半仁率的影響,希望在以后的研究中加以考慮。

1 林汝法,柴巖,廖琴,等.中國小雜糧[M].北京:中國農業科學技術出版社,2002:27~34.

2 李曼君.蕎麥的營養及功用[J].糧食與飼料工業,1986(6):21~22.

3 孫曉靖.苦蕎麥剝殼工藝及剝殼部件的試驗研究[D].呼和浩特:內蒙古農業大學,2007.

4 劉平,肖詩明,鞏發永,等.新型碾搓式葵花籽脫殼機[J].食品與機械,2010,26(3):100~101,116.

5 何瑞銀,楊忠,駱婭君.經濟作物剝殼加工技術[J].糧油加工與食品機械,2005(6):68~70.

6 劉艷輝.苦蕎麥脫殼工藝及主要參數的優化[D].呼和浩特:內蒙古農業大學,2008.

7 孫曉靖,杜文亮,趙士杰.苦蕎麥脫殼方法的試驗[J].農業機械學報,2007,12(12):220~222.

8 李曉霞,郭玉明.帶殼物料脫殼方法及脫殼裝備現狀與分析[J].農產品加工學刊,2007(4):83~86.

9 杜文華.帶殼物料脫殼技術研究初探[J].太原師范學院學報,2003,3(2):58~60.

10 吳英思,杜文亮,劉飛.蕎麥剝殼機分離裝置的改進試驗[J].農業工程學報,2010(5):127~131.

11 中華人民共和國商業部.GB 1354——86中國農業標準匯編糧油作物卷[S].北京:中國標準出版社,1998.