往復式壓縮機拉缸故障多參數統計監測診斷方法*

黨 露,江志農*,馮 坤,張藻平,張進杰

(1.北京化工大學 診斷與自愈工程研究中心,北京 100029;2.中國石油吉林石化公司 煉油廠,吉林 吉林 132022)

0 引 言

石化行業屬于易燃、易爆及有毒物質開發與利用的高風險行業,企業生產屬于典型的流程工業。往復式壓縮機是石化企業中常見的關鍵設備,雖然其設計制造水平已經趨于成熟,但是由于其易損零件多、結構復雜,而被業內公認為可靠性較差的設備。

往復式壓縮機常見的故障類型有:氣閥漏氣或損壞、活塞環及支撐環磨損、活塞桿沉降、十字頭磨損或松動、軸承損壞等。由于其易損件多、結構復雜等一系列特點,對往復式壓縮機進行在線監測及故障診斷尤為重要。而這些功能的實現需要針對其振動、位移、溫度等多種類型信號,通過安裝在不同測點、不同類型的傳感器(例如加速度傳感器、壓力傳感器、溫度傳感器及電渦流傳感器),以獲取往復式壓縮機的運行狀態信息[1-3]。

化工、石油行業的統計數據表明:目前在國內化工行業企業中在運行的100 kW以上的往復式壓縮機已經超過20 000臺,1000 kW以上的大型往復式壓縮機估計在6 000臺左右;近20年來,化工行業發生往復式壓縮機重大事故平均每年32起,約占行業內重大事故總量的25%。鑒于往復式壓縮機具有應用量大、面廣、結構復雜、易損件多等特點,對往復式壓縮機的故障診斷技術研究一直以來都得到了國內外學者的廣泛關注。在國內,有些專家通過對往復式壓縮機缸體振動信號進行分析,從而對壓縮機工況進行判斷。在國外,有些專家借助或依靠先進的傳感器技術和計算機信號處理技術判斷設備運行狀態。獲取反映往復式壓縮機工作狀態的有效特征參數對其故障診斷起著舉足輕重的作用。“憑借經驗或設想去試湊特征參數,再對其進行實驗驗證”的方法距離實際應用還存在著較大的差距。

近年來,人工智能技術和專家系統被越來越多地應用于工程實際中,文獻[4]將PCA方法應用于自適應過程監控,文獻[5]討論了采用PCA實現間歇過程的故障診斷。

本研究將主成分分析法(PCA)應用于往復式壓縮機特征參數的選擇中,以實現對壓縮機拉缸故障的早期預警。

1 拉缸故障及其嚴重性

拉缸故障是往復壓縮機中的一類嚴重故障。當活塞環、導向環異常磨損或斷裂后,活塞體與氣缸內壁或者氣缸襯套嚴重磨損,導致襯套表面甚至氣缸內壁出現嚴重拉痕,即為拉缸。拉缸故障一旦發生,輕則造成活塞部件、缸體襯套嚴重磨損,重則導致活塞桿斷裂、撞缸、易燃易爆氣體外泄,引起著火、爆炸等惡性事故。拉缸故障發生后需要更換活塞部件、氣缸襯套甚至氣缸體,經濟損失通常在數十萬元至上百萬元,而一旦造成往復壓縮機爆炸等惡性事故,經濟損失和社會危害性則難以估量[6-8]。

2 拉缸故障的檢測方法

往復式壓縮機拉缸故障的狀態監測手段通常包括以下兩種:

(1)在填料函外安裝電渦流傳感器,檢測活塞桿沉降量;

(2)在缸體上安裝加速度傳感器,檢測缸體的沖擊振動。

本研究采用第2種方法,即基于加速度傳感器信號的方法。理由是安裝方便、測量準確,測量值為缸體相對振動加速度。相比較而言,電渦流傳感器安裝則較為復雜,初始安裝間隙調節非常重要,測量值為相對振動位移。除此之外,加速度傳感器的價格較低,經濟性好[9]。

3 拉缸故障早期特征提取方法的研究

對于這些關鍵設備的在線監測和故障診斷,振動是最重要的信息來源及診斷依據,蘊含了豐富的機械設備異常或故障信息,直接反映機械設備運行狀態。通過對裝置測點的振動信號進行信號采集及處理分析,本研究對機械設備或結構的運行狀態和可能出現的故障提出預測、估計、判斷,并為設備的更換和修復乃至生產過程提供決策依據。

在設備的實際運行過程中,計算機監控系統記錄和存儲了大量的生產過程數據,但是由于設備故障早期的特征信息很微弱,信噪比很小,有用的特征信號往往淹沒在其他部件運行中引起的振動信號和大量的隨機振動信號中。因此,如何提取故障早期的特征信息已成為工程中實際面臨的重要問題。

3.1 特征參數的計算

特征參數在機械設備的狀態檢測及故障診斷中起著舉足輕重的作用。若研究者所選取的特征參數能夠準確、靈敏地反映設備運行的狀態特征,那么對機械故障的自動診斷就成為可能[10-12]。

常用的特征參數有:

(1)有效值XRMS(RMS Value)。有效值是振動信號振幅的均方根值,定義為:

式中:{xi}—采集信號,N—采樣點數。

有效值XRMS也稱均方根值,用來反映信號的能量大小,特別適用于具有隨機性質的振動測量。有效值反映一個波形的整體總能量,但無法反映短時脈沖振動波形的幅值。

(2)峰值XPeak(Peak Value)。其定義為:

通常計算峰值的方法是把{xi}的n個采樣點分成若干段,在每一段中找出一個絕對值最大的采樣點作為該段峰值,然后對所得峰值取平均數。本研究將采樣數據均分為10段,求出每段峰值,計算式為:

再將算得的10個峰值取平均數。

峰值可以反映設備某一局部故障點的沖擊力大小。沖擊力越大,峰值越高,在沖擊性振動方面,峰值比有效值更有效。

(3)波形指標。有效值與均值之比稱為波形指標,其定義式為:

式中:Xˉ—信號的均值。

(4)脈沖指標。峰值與均值之比稱為脈沖指標,其定義式為:

(5)K因子(K Factor)。峰值與有效值的乘積稱為K因子,其定義式為:

由上式可知K因子是有量綱的參數,隨信號的峰值和有效值的變化而變化。

(6)峰值因子C(Crest Factor)。峰值與有效值之比稱為峰值因子,無量綱參數,其定義式為:

峰值因子C不受振動信號絕對幅值的影響,不隨傳感器、放大器等儀表靈敏度變化而變化,一旦設備出現損傷,產生沖擊信號,峰值因子明顯增大,但是當故障不斷擴展,峰值因子又逐漸減小,直至恢復到無故障水平。因此,研究者根據峰值因子,可進行有效的早期預警,并預測故障的發展趨勢。

(7)峭度Kv(Kurtosis)。峭度離散化的公式為:

峭度Kv是無量綱參數,反應了振動信號分布特性。峭度的絕對值越大,說明設備偏離其正常狀態,故障越嚴重。

(8)歪度Sr(Skew)。歪度的計算式為:

歪度Sr是無量綱參數,對軸承的轉速及負載變化不敏感。與峭度相比,其值變化范圍較小。

由于不同的特征參數對于不同的機械故障的靈敏度各不相同,如何選擇能夠明顯反映故障特征的特征參數對有效反映機械設備的運行狀態非常關鍵。本研究采用了主成分分析法(PCA),對多種特征參數進行分析,并找出關鍵的特征參數。

3.2 主成分分析(PCA)算法

本研究利用主成分分析(PCA)算法,對原始數據進行降維處理。具體算法如下:

(1)對原始數據分4段濾波,并求其有效值RM S1、RM S2、RM S和RM S4。

(2)計算峭度、歪度、峰值因子、K因子。

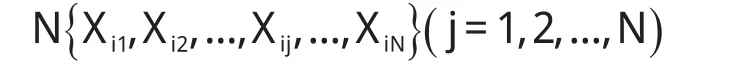

(3)共得到8個特征參數Xi(i= 1,2,...,8),特征參數Xi維度為:

(4)建立樣本矩陣M:

(5)求樣本矩陣M的協方差矩陣:

(6)求協方差矩陣M'的特征值及相應的特征向量。

(7)將協方差矩陣M'的特征值按照其絕對值大小進行降序排列,同時調整其對應的特征向量的序列,得到矩陣P。

(8)計算得到特征矩陣:

(9)特征矩陣K的前兩行即為對多特征參數處理后最能代表故障征兆的2個特征參數。

在實際運用中,本研究首先對往復式壓縮機正常運行下所采集到的大量數據進行上述運算處理,得到正常工況下的值域;設定合理的閾值后,再對未知工況下所采集到的數據進行實時處理;超出閾值后報警,從而實現了對往復式壓縮機拉缸故障的早期預警。

4 實際數據驗證

本研究所選用的數據來源于中石油某石化企業2010年發生的一起拉缸故障(往復式壓縮機活塞與氣缸內壁磨損圖如圖1所示),該機組安裝有BH5000R往復壓縮機在線監測系統,機組已安裝檢測十字頭沖擊的加速度傳感器。

圖1 往復式壓縮機活塞與氣缸內壁磨損圖

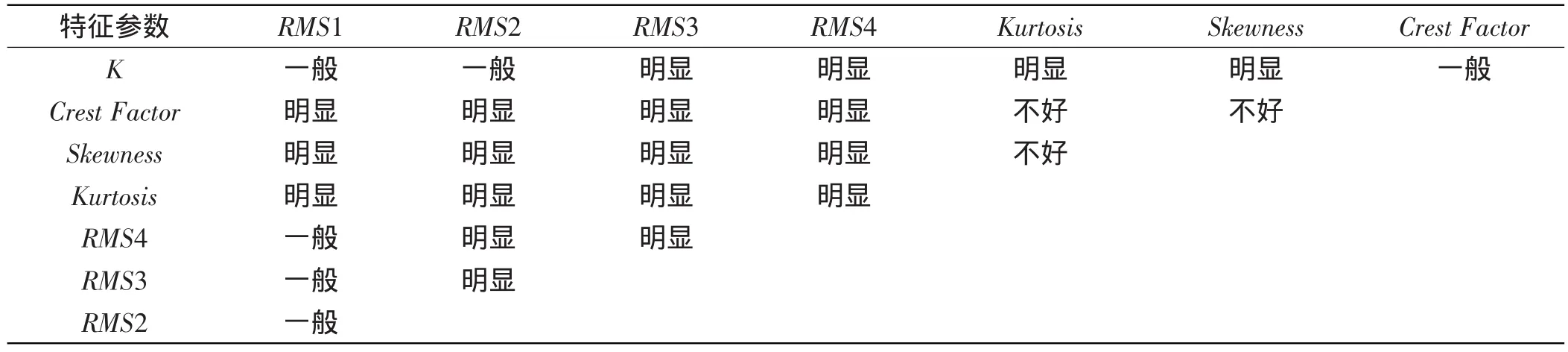

本研究將8個特征參數兩兩組合,分別作為X軸、Y軸的值,得到XY圖(如圖2~7所示)。

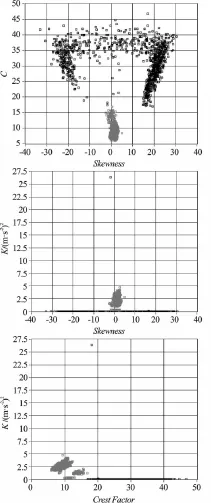

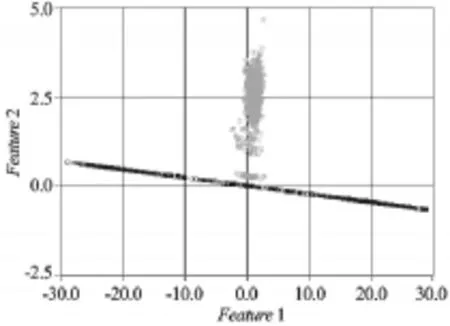

本研究將數據進行PCA處理后,提取影響系數最大的兩組數據作為新得到的特征參數,并反映在XY圖中(如圖7所示)。

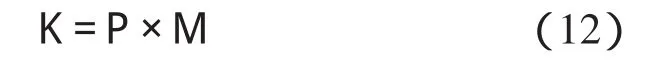

將特征參數兩兩組合的效果圖進行比較和總結,得到結果如表1所示。

由表1可知:

(1)有效值與峭度、歪度相組合的效果較好;

(2)峭度、歪度、峰值因子兩兩組合,效果都不理想,不能判斷是否有早期故障;

(3)K因子與其他特征值組合的效果普遍較好。

PCA處理后的結果圖如圖8所示,該圖可明顯區分正常工況和早期拉缸故障。

圖2 特征參數組合圖之一

圖3 特征參數組合圖之二

圖4 特征參數組合圖之三

表1 特征參數組合效果匯總表

圖5 特征參數組合圖之四

圖6 特征參數組合圖之五

圖7 特征參數組合圖之六

圖8 經PCA處理過的結果

以上比較分析結果說明,對數據進行主成分分析(PCA)能夠有效反映設備的運行狀態,并能很好地實現拉缸故障的早期預警,同時解決了對特征參數的選擇問題。

5 結束語

筆者研究了對往復式壓縮機拉缸故障的早期預警方法,得到了如下結果:

(1)不同的特征參數表征著不同的故障類型,對于現場采集到的原始數據,選取適當的特征參數顯得尤為重要;雖然有些特征參數兩兩組合也能很好地區分往復式壓縮機的設備工況,但是也存在個別不能區分設備工況的情況,總體狀態不穩定,易給壓縮機早期預警埋下隱患。

(2)經PCA處理之后,針對壓縮機預警狀態穩定,能很好地區分設備工況。工程實際應用過程中,可通過對壓縮機缸體加速度信號的提取,實現對往復式壓縮機拉缸故障的早期預警。

(References):

[1] 陳 進.機械設備振動監測與故障診斷[M].上海:上海交通大學出版社,1999.

[2] 劉紅星,林 京.往復式壓縮機氣閥故障的振動診斷方法[J].壓縮機技術,1996(1):32-34.

[3] 金光熹,楊紹佩.壓縮機可靠性[M].北京:機械工業出版社,1988.

[4] LI W,YUE H,QIN S,et al.Recursive PCA for adaptive process monitoring[J].Journal of Process Control,2000,10(5):471-486.

[5] DONG D,MCAVOY T J.Batch tracking via nonlinear prin?cipal component analysis [J].American Institute of Chemical Engineers Journal,1996,42(8):2199-2208.

[6] 朱榮乾.壓縮機氣閥故障的檢測與診斷[J].壓縮機技術,2008(2):33-35.

[7] 陳南雄.進口往復式壓縮機氣缸磨損原因分析與改進[J].硫磷設計與粉體工程,2008(3):28-34.

[8] 吳君超.往復活塞式壓縮機常見故障的分析[J].化工裝備技術,2007(4):65-67.

[9] 曹丹和.活塞式壓縮機常見故障及處理措施[J].新疆有色金屬,2007(B8):.87-89.

[10] 趙曉玲.滾動軸承故障振動檢測方法[J].重慶科技學院學報:自然科學版,2007,9(1):41-44.

[11] 張梅軍,王 闖,陳 灝.IMF能量和RBF神經網絡相結合在滾動軸承故障診斷中的應用研究[J].機械,2012,39(6):63-66,70.

[12] CHEN Peng,TOYOTA T,HE Zheng-jia.Automated func?tion generation of symptom parameters and application to fault diagnosis of machinery under variable operating condi?tions[J].IEEE Transactions on System,Man and Cy?bernetrcs-Part A,2001,31(6):775-781.