低循環比條件下的延遲焦化技術分析

楊富明,唐嗣偉,趙 巖,劉洛新

(中國石化洛陽分公司,河南 洛陽471012)

影響延遲焦化過程的主要工藝參數是循環比、反應溫度以及焦炭塔操作壓力[1]。較低的循環比、較高的焦化反應溫度和焦炭塔操作壓力都有助于提高餾分油的收率[2],減少焦炭的產量,增加經濟效益。因此,低循環比、高反應溫度和低操作壓力是延遲焦化過程的優化方向。但是受制于焦化設備的先進性水平以及煉油裝置上下游一體化的局限性,延遲焦化的發展受到了很大的限制[3]。以現有裝置為基礎,使焦化裝置處于最優化生產狀況成為每個煉油廠所追求的目標。

中國石化洛陽分公司(簡稱洛陽分公司)焦化裝置在超低循環比條件下運行,焦化產品中的液體收率較高,裝置的處理量較大,裝置的綜合能耗較低,但存在加熱爐結焦傾向大、分餾塔塔底結焦、設備超負荷運行等問題。本課題對低循環比操作所引起的問題進行分析,提出相關措施,為國內同類裝置(國內多采用循環比0.2~0.4)低循環比運行提供借鑒。

1 裝置概況

洛陽分公司延遲焦化裝置的設計規模為1.4 Mt/a,采用中國石化洛陽石油化工工程公司設計的大型化“一爐兩塔”流程和靈活可調循環比工藝,原則流程示意見圖1。原料渣油與分餾塔塔底循環油(通過循環比調節閥實現分餾塔塔底循環油量的調節)混合,經加熱爐進入焦炭塔發生熱化學反應。循環比可在0.1~0.3范圍內調整,生焦周期為20h;設計原料殘炭為20.78%,生焦率為30%[4]。焦化加熱爐設計負荷為42.3MW,爐管規格為Φ127mm×10mm,長為23m,爐管以及彎管采用Cr9Mo材質,可增強抗高溫氧化、抗腐蝕能力,提高爐管使用壽命。

圖1 延遲焦化裝置原則流程示意

洛陽分公司延遲焦化裝置處于滿負荷運行,尤其是焦化加熱爐,爐管的表面平均溫度已經達到了材質的承受極限,爐出口溫度的提高將進一步使加熱爐處于不安全狀態,并且由于焦化原料的進一步變重,反應溫度的提高將促使爐管結焦,對裝置的長周期運行產生較大影響[5]。2010年6月,焦炭塔壓力由0.17MPa降到0.15MPa,油氣線速的增加,導致焦粉攜帶量增加,機泵抽空、過濾器堵塞等現象頻發。在此情況下,洛陽分公司延遲焦化裝置采用低循環比操作,通過相應措施使裝置保持平穩操作,增加了液體收率,降低了能耗。

2 低循環比操作的優點

2009—2010年,洛陽分公司延遲焦化裝置采取可調循環比操作,通過對24個月生產數據的統計,分析研究了低循環比操作對延遲焦化裝置的影響。

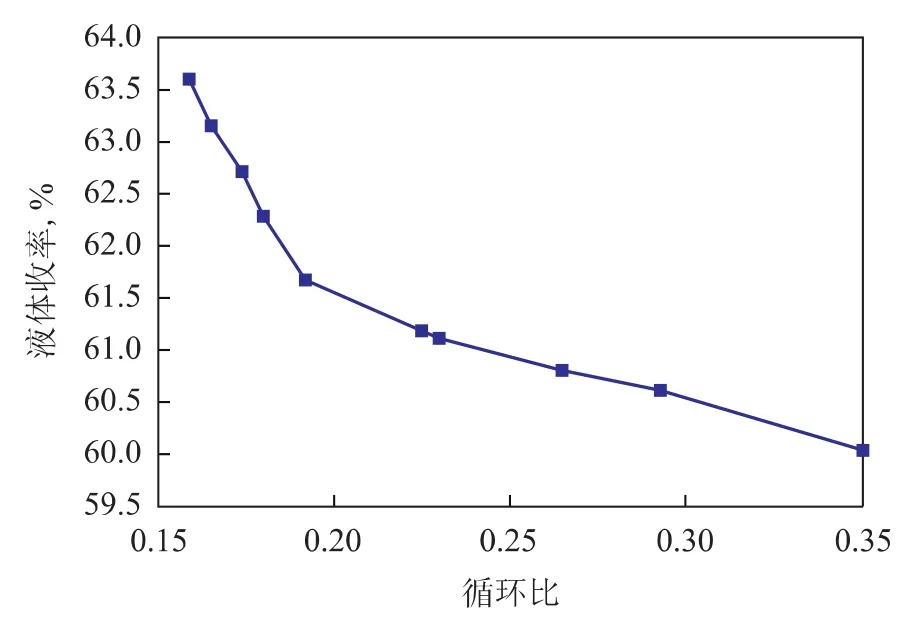

2.1 提高液體收率

圖2為不同循環比下的焦化液體產品(焦化汽油、焦化柴油、焦化蠟油)收率。由圖2可以看出,降低循環比對焦化液體產品的生成有較大的促進作用。當循環比由0.35降至0.15時,液體產品收率由60.03%提高到63.60%,增加3.57百分點。其主要原因為:循環比降低時,返回焦炭塔內進行二次裂化的重質烴類減少,從分餾塔分離出的蠟油終餾點提高,從而增加了中間餾分的產率,原料中的氫得到了相對充分的利用。

圖2 循環比對液體收率的影響

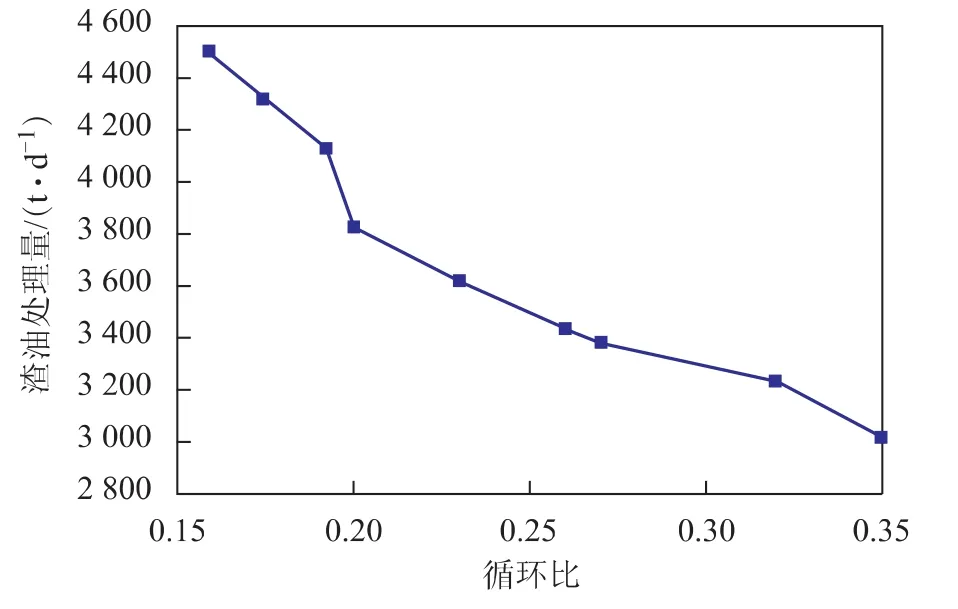

2.2 提高裝置處理量

作為最主要的渣油加工裝置,延遲焦化處理量的進一步提高成為目前迫切需要解決的問題。循環比對裝置處理量的影響如圖3所示。由圖3可知,循環比降低時,延遲焦化裝置的渣油處理量有所提高。當循環比由0.26降至0.22和0.18時,裝置處理量由3 400t/d提高到3 633t/d和3 867t/d。據統計,洛陽分公司2010年較2009年裝置渣油處理量提高約30%。

圖3 循環比對裝置處理量的影響

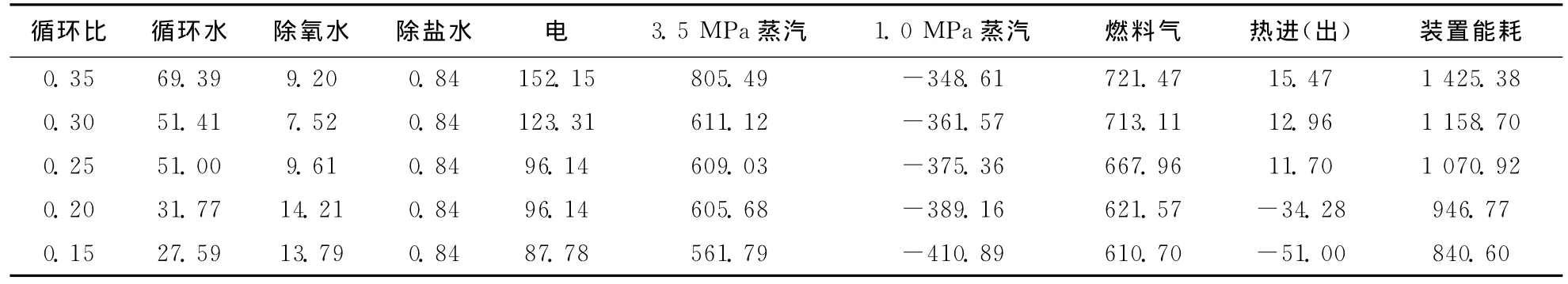

2.3 降低裝置能耗

延遲焦化裝置綜合能耗主要包括燃料氣、3.5MPa蒸汽、電、循環水、除鹽水等。表1為操作條件基本相同的情況下,循環比對焦化裝置綜合能耗的影響。由表1可以看出,循環比的降低有利于焦化裝置綜合能耗的降低,循環比由0.35降到0.15后,裝置能耗由1 425.38MJ/t降低到840.6MJ/t,節約能耗約41.03%。

通過對表1中不同循環比下裝置用燃料氣、3.5MPa蒸汽、循環水等具體物質能耗分析可知,燃料氣消耗是影響焦化裝置能耗指標的關鍵因素,隨著循環比的降低,燃料氣消耗呈明顯下降趨勢。其主要原因為:在加熱爐總進料量一定的條件下,循環比的降低,提高了裝置的新鮮渣油加工能力,而燃料氣消耗增量相對較小,使焦化裝置達到滿負荷最優化生產。

表1 循環比對裝置能耗的影響 MJ/t

3 低循環比操作的問題

3.1 焦化加熱爐爐管結焦

加熱爐爐管結焦狀況與原料在爐管內的流動狀態有密切關系。工程流體輸送大多屬于紊流,在焦化加熱爐爐管中,靠近管壁處存在著一個薄層,被稱為黏性底層,黏性底層之外的液流統稱為紊流核心。

和紊流核心相比,紊流底層中的流體沿管軸方向做平滑運動,每層流體之間只存在著分子熱運動引起的分子動量交換和熱量交換,不存在流體微團的無規則脈動,因此,紊流底層內的傳質、傳熱阻力較大,具有較大的濃度梯度和溫度梯度。對于焦化加熱爐來說,當紊流核心的渣油溫度一定時,紊流底層厚度的增加會導致傳熱效果不好,靠近管壁的渣油溫度升高,進而有利于石油焦前體的加速形成。又由于傳質阻力較大,致使紊流底層內石油焦前體濃度較大,進而集聚分相,導致加熱爐爐管結焦。循環油性質與渣油相比,飽和烴含量較多,約為渣油中飽和烴含量的2.5~3.0倍。循環油的加入較大程度地提高了渣油的流動性,能夠減緩加熱爐結焦,因此,為了確保裝置長周期平穩運行,大多數同類焦化裝置采用0.2~0.4的循環比。

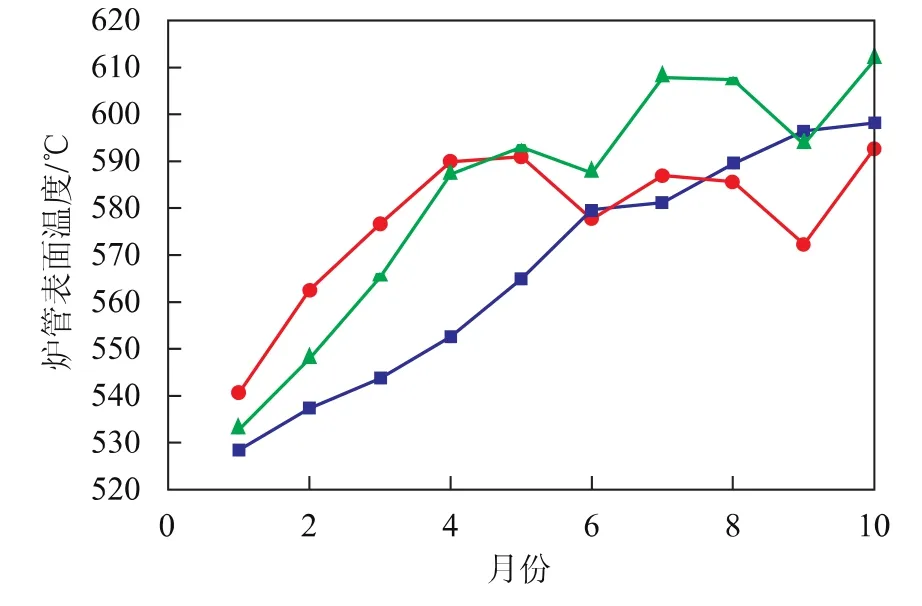

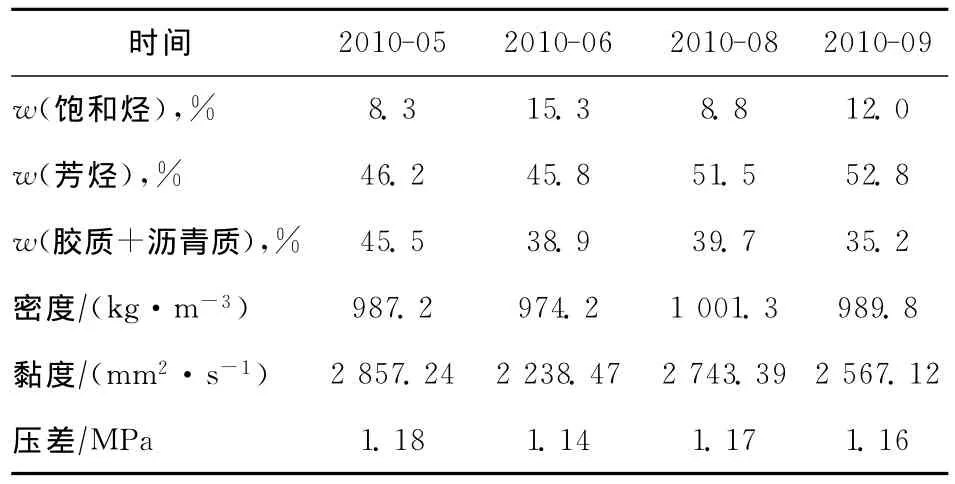

圖4為2010年1—10月間洛陽分公司焦化加熱爐第二路爐管表面三處測溫點數據隨時間的變化。隨著加熱爐運行時間的延長,加熱爐爐管結焦逐步加重,熱量傳遞阻力增加,爐管表面溫度呈上升趨勢。但是,6月份和9月份加熱爐爐管表面溫度與上個月相比下降了10~20℃,其主要原因為渣油組成變化所引起的渣油輕質化和流動性的增強,如表2所示。以5月份與6月份渣油數據分析為例,與5月份渣油組成相比,6月份的渣油中飽和烴含量增大了7.0百分點,而相對黏度較高的膠質和瀝青質組分含量降低了6.6百分點,因而導致6月份渣油黏度較5月份低618.77mm2/s,在渣油密度近似的情況下,6月份渣油雷諾準數增大,紊流底層厚度減小,從而加速了紊流底層內的傳質、傳熱,并最終表現為爐管表面溫度下降。同時表2所示的爐管壓降減小進一步為上述分析提供了依據。

由此可見,較好的渣油流動性,減緩了加熱爐爐管的結焦,主要表現為爐管表面溫度的降低。隨著循環比的降低,加熱爐進料變重,在爐管內形成的紊流底層變厚,對加熱爐爐管結焦的影響更為明顯。因此,低循環比操作下,原料性質的小幅波動將對加熱爐的平穩操作造成影響。

圖4 2010年1—10月加熱爐第二路爐管表面三處測溫點數據分析■—測溫點1;●—測溫點2;▲—測溫點3

表2 渣油性質與第二路爐管壓差

3.2 分餾塔塔底結焦

分餾塔底結焦的成因一般認為有以下幾種:一是在分餾塔塔底的高溫條件下,造成塔底循環油繼續縮合反應而結焦;二是反應系統(焦炭塔)泡沫層攜帶的焦粉進入分餾塔后,以其中細小焦粉顆粒為“焦核”中心的塔底循環油結焦;三是焦炭塔的泡沫冒頂,這種情況在生產中是應當避免的,這將導致裝置很快停工。

循環比的降低,使分餾塔塔底循環油回煉量減少,塔底液位上升,為了保持分餾塔塔底的物料平衡,需要降低循環油上回流量,使蒸發段溫度升高,更多的重組分將向上轉移。此時,循環油上回流量減少,而循環油下回流為了維持分餾塔塔底的溫度,流量變化不大,因此分餾塔塔底循環油的流動減弱,最終導致“焦核”積聚結焦。

同時,循環油上回流和重蠟油下回流量的減少,對分餾塔底部人字塔板的沖洗作用減弱,易造成人字塔板結焦,對分餾塔的平穩操作造成較大影響。

自2010年洛陽分公司焦化裝置實施低循環比操作以來,分餾塔塔底循環油流動減弱,分餾塔底部焦粉增多,引起機泵抽空、流量計失靈、調節閥堵塞等。例如:2010年6月分餾塔底部循環油泵多次抽空,循環油流量大幅波動;2011年1月18日,循環油下回流流量計引壓線堵塞,造成流量計長期失靈;2011年2月19日,循環油上回流長期處于低流量狀態,造成上回流調節閥堵塞。

3.3 機泵損壞,換熱器負荷增大

焦化裝置實施低循環比操作后,各側線抽出物流中的焦粉含量也相應增加,導致各機泵入口過濾器經常堵塞。小顆粒焦粉容易進入泵體和管線閥門,一方面容易造成閥門關不嚴;另一方面會造成泵體內部波紋管處結焦,封油沖洗不進去,導致機封泄漏。

循環比的降低大幅度提高了焦化柴油和焦化蠟油的產量。分餾塔熱量向上轉移,為了保證分餾塔的正常取熱,蠟油、中段油、柴油側線回流全開,致使各側線換熱器以及機泵處于滿負荷運行。由于負荷增大,焦化柴油和焦化蠟油抽出流量增加,調節閥全開而集油箱液位持高不下,有時為降低集油箱液位,需要開產品出裝置調節閥副線。以焦化蠟油為例,不同循環比下焦化蠟油的出裝置量變化如表3所示,當循環比由0.35降至0.12時,焦化蠟油出裝置量增加15.87t/h,焦化蠟油出裝置調節閥經常開副線外送。

表3 循環比對焦化蠟油出裝置量的影響

4 措 施

4.1 監控原料性質及時調節循環比

在焦化裝置界區內冷熱渣油混合處安裝了在線密度儀,用于監測進裝置渣油的密度,防止出現渣油性質大幅度變化而沒有及時發現,造成加熱爐爐管結焦、生成彈丸焦等事故的情況。

低循環比操作下,渣油性質的變化對加熱爐爐管的影響更為明顯,一旦在線密度儀顯示渣油變重,操作人員可立即提高循環比,適當增大加熱爐注汽量,破壞渣油在爐管內表面所形成的層流流動,強化石油焦前體的無規則脈動,減緩爐管結焦;此外,可通過降低焦炭塔壓力來進一步提高渣油流速,減薄邊界層厚度。當渣油性質好轉時,可相應降低循環比,達到增加液體收率、提高裝置處理量的目的,使焦化加熱爐始終處于最優化運行狀態。

4.2 優化取熱,加大循環油量,減緩結焦

對于低循環比操作下分餾塔底部及分餾塔人字塔板結焦傾向增大的問題,可通過降低循環油-渣油換熱器取熱量,提高換熱后循環油返塔溫度,加大循環油上回流量,增強對分餾塔底部“人字塔板”的沖洗,以維持分餾塔蒸發段溫度的平穩和分餾塔底部的物料平衡。此外,循環油上、下回流量增大,加強了分餾塔底部循環油的流動性,達到了防止分餾塔底部結焦的目的,確保了分餾系統的平穩操作。

4.3 提前操作,平衡物料

焦化裝置屬于間歇-連續生產,工況多變、操作頻繁。洛陽分公司焦化裝置采用“一爐兩塔”流程,焦炭塔的任何操作都會對后路造成較大的影響。在低循環比操作時,要熟悉焦炭塔操作的不同階段各物料的能量變化,做到統籌全局、提前進行操作,防止各參數大幅波動。

在焦炭塔小吹汽初期,新塔中渣油熱反應生成的油氣較少,同時焦炭塔頂部油氣溫度會瞬間降低,如果不及時調整分餾操作,將會較大程度地影響產品質量,此時需要在小吹汽之前將各集液箱液位高控,降低各側線回流量及出裝置產品量,維持分餾塔的物料平衡。

在焦炭塔小吹汽后期,生產塔頂部溫度和分餾塔進料溫度恢復到正常值,加上處理塔小吹汽攜帶的油氣進入分餾塔,分餾塔油氣量增大,側線集液箱液位快速上升,這時可根據蒸發段的溫度上升快慢,逐步加大蠟油、柴油外送量,提前拉低集液箱液位。

在焦炭塔大吹汽時,處理塔頂部油氣由進分餾塔改進放空塔。處理塔中蒸汽攜帶的油氣去接觸冷卻塔,進分餾塔的油氣量瞬間降低,各側線集液箱的液位快速下降。在改大吹汽之前,現場操作要平穩,室內調節要及時,并且在大吹汽之前,把蠟油、柴油的液位高控,保證分餾塔的操作平穩。

4.4 對循環油出裝置流程進行改造

低循環比或零循環比操作條件下,需要外甩的分流塔塔底循環油量增多,循環油的后路問題成為制約分餾塔平穩操作的關鍵因素。洛陽分公司焦化裝置循環油的后路去向為污油罐,但由于污油罐接收焦炭塔預熱和大吹汽攜帶來的污油,負荷較大,因此無法投用。鑒于循環油的組分與重蠟油的組分相似,在循環油和渣油換熱器之后,增加一個循環油并入蠟油一起出裝置的流程,分餾系統攜帶焦粉、原料渣油換熱終溫低、換熱器和機泵等設備超溫超負荷、分餾塔底部液位高等問題都能迎刃而解。

低循環比操作下,分餾塔塔底循環油的外甩解決了分餾塔塔底液位高的問題。此時可增大循環油上回流量,增強對人字擋板上焦粉的洗滌;循環油取熱量增多,提高了循環油和渣油換熱器的換熱效果,原料油的換熱終溫提高,加熱爐燃料氣的單耗相對減小;循環油系統取熱量增大,降低了分餾塔上部的負荷,減少了換熱器的超溫、機泵的超負荷現象。

5 結 論

(1)洛陽分公司延遲焦化裝置采用低循環比操作后,提高了液體產品收率,增加了焦化裝置渣油加工能力,同時降低了裝置的綜合能耗,但存在加熱爐結焦傾向增大、分餾塔塔底結焦、設備超負荷運行等問題。

(2)通過渣油進裝置在線密度儀實時檢測原料性質變化,根據原料性質變化及時調整循環比和加熱爐爐管注汽量等,可改變渣油在爐管內的流動狀態,避免加熱爐爐管結焦。

(3)通過優化分餾塔塔底換熱流程,增大循環油流動性,可以減緩分餾塔底部結焦。

(4)在小吹汽、大吹汽等階段對分餾塔提前操作,可減弱低循環比操作對分餾塔的影響。

(5)通過增加循環油并入蠟油出裝置流程,可解決低循環比操作下分餾塔塔底循環油去向問題,增大分餾塔平穩操作的靈活性。

[1] 陳奎.延遲焦化裝置技術改造方案的選擇[J].石油化工設計,2006,23(2):27-30

[2] 王航空,肖知俊,成林,等.稠油延遲焦化裝置提高汽油柴油收率的措施[J].煉油技術與工程,2009,39(3):21-23

[3] 侯芙生.發揮延遲焦化在深度加工中的作用[J].當代石油石化,2006,14(2):3-12

[4] 翟志清,楊志強.摻煉塔河油減渣對延遲焦化裝置長周期運行的影響和措施[J].河南化工,2006,26(7):51-54

[5] 郭書濤.焦化爐Cr5Mo爐管高溫損傷和剩余壽命預測[D].杭州:浙江工業大學,2008