不銹鋼點焊車體結構穩定性分析及局部焊點布局優化

謝素明,穆偉,高陽

(1.大連交通大學 交通運輸學院,遼寧 大連 116028;2.中國北車集團 長春軌道客車股份有限公司技術中心,吉林 長春 130062)*

0 引言

不銹鋼點焊車因其具有高耐腐蝕性、車體自重輕、維修費用以及運營成本相對較低等優點而逐漸成為國內外軌道交通輕量化車體的主流[1].不銹鋼車體承載大部件主要由各類薄壁梁借助點焊連接組成,因承載部件厚度很小及某些區域的焊點布置存在冗余和不足,致使車體結構局部易發生失穩現象[2].

目前,不銹鋼點焊車的研究主要集中在車體制造和點焊工藝等方面[3-4].對不銹鋼點焊車結構穩定性數值仿真的研究較少,王英琳等對40 t軸重不銹鋼礦石專用敞車車體進行了結構穩定性的研究,通過地板加筋增加地板剛度,提高了車體結構的穩定性[5].

本文以某不銹鋼點焊地鐵車為研究對象,建立了用于分析點焊車體結構穩定性分析的有限元模型.依據EN12663-2010標準[6],對車體結構穩定性進行了分析與評價.為提高不銹鋼點焊車體結構穩定性,基于子結構技術[7]和變密度法[8]對車體失穩部位進行了結構改進和焊點布局優化.

1 結構穩定性分析算法原理

薄板在其邊界上承受的縱向載荷超過某一數值(即臨界載荷)時,其平面平衡狀態將變得不穩定.此時,薄板再承受橫向干擾力而彎曲之后,即使去除干擾力,它也無法再恢復初始狀態,稱這種現象為薄板屈曲(或失穩).四邊簡支的矩形薄板的兩對邊受有單位長度均布壓力Px(參見圖1)時,其屈曲臨界載荷的推導如下.

圖1 四邊簡支矩形薄板

由彈性力學平面問題的理論,薄板中面內力為:

又薄板的屈曲微分方程為:

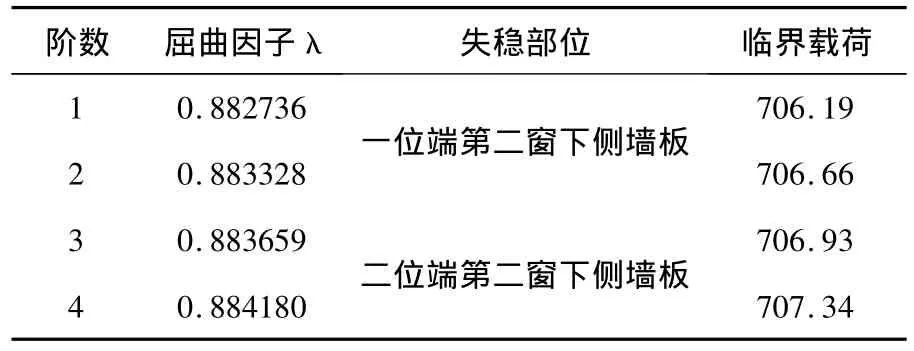

將式(1)帶入式(2)得:

式中,m和n分別表示薄板屈曲以后沿x與y方向的正弦半波數目.當Px逐漸增大時,則由上式可導出縱向載荷Px的臨界值:

上述通過求解薄板屈曲微分方程函數形式的非零解,獲得臨界載荷的精確值,僅適用于薄板結構十分簡單的情況.對復雜產品結構(如不銹鋼點焊車體)的穩定性分析,通常采用有限元方法求解結構的屈曲微分方程.基于有限元法的結構穩定性平衡方程為:

式中,KE為結構剛度矩陣;δ為位移向量;F為載荷向量;Kσ為結構中現存的內力對彎曲剛度的影響矩陣,依賴于單元形狀、位移和應力狀態,與材料性質無關.引入表示屈曲時隨遇平衡的虛位移,且假設結構在彈性范圍內,可推出:

式中,λ是初始外力P0的系數.

方程(7)所表示的屈曲方程是一廣義特征值問題,使其有非零解的λ即為該方程的特征值(或屈曲因子),與其對應的特征向量即為屈曲振型,初始外力P0乘以λ便是屈曲時的臨界載荷.

2 車體結構穩定性分析

不銹鋼點焊車體是典型的薄壁筒型整體承載的點焊傳力結構,由底架、左右側墻、車頂、端墻等模塊組成.車體在承受外部載荷后,載荷通過數萬焊點將力傳遞到車體各部位,由此產生車體各處的變形與應力.車體主要承載部件采用SUS301L系列高強度不銹鋼材質,只在底架邊梁與牽枕緩部位采用碳鋼材質,車體所用材料性能參數見表1.

表1 車體材料性能參數

不銹鋼點焊車體結構中,點焊焊核自身的尺寸非常小,在建立整車車體有限元模型時,可以將它們視為整體坐標系下的一個“點”,在外部載荷作用下,結構內各部件主要依靠這些“點”來傳力.此外,考慮到不銹鋼點焊車焊點的數量,基于ANSYS軟件,采用梁單元beam188模擬焊點;車體薄壁部件主要離散為四節點等參數單元shell181;采用質量單元mass21來模擬設備質量,并通過柔性元rbe3模擬與車體的連接關系.圖2給出了某不銹鋼點焊地鐵車體穩定性分析的有限元模型,單元總數為 1151798,結點總數為1150694.

圖2 用于穩定性分析的車體有限元模型

依據EN12663-2010標準,不銹鋼點焊地鐵車體穩定性分析的壓縮載荷為800 kN,施加在車鉤座處.車體結構穩定性的臨界載荷Pcr與外載荷P0之比λ應大于等于1.5,即:

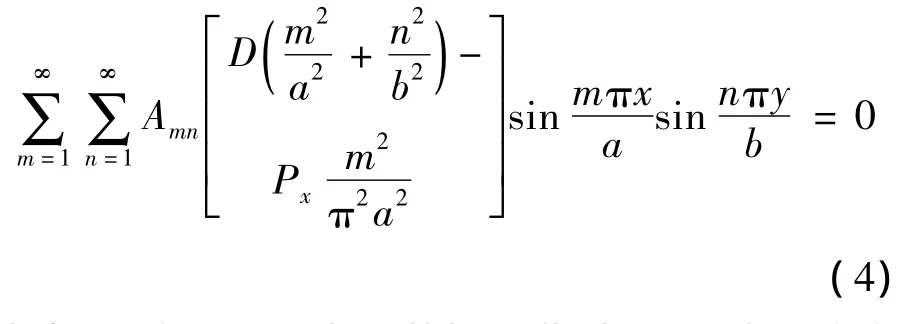

不銹鋼點焊車體結構穩定性分析的部分結果見表2,表中力的單位為kN.車體側墻發生失穩部位和車體第一階屈曲振型如圖3所示.結合表2和圖3可以看出:車體結構失穩區域主要是側墻的窗下側墻板部位,第一階屈曲因子小于1.5,僅為0.882 736.所以,應對窗下側墻板部位增加剛度,以提高其穩定性.

表2 車體結構穩定性分析部分結果

圖3 車體失穩部位及第一階屈曲振型

3 車體局部焊點布局優化

基于變密度法,對車體側墻分區域焊點拓撲優化的基本思路是:對給定初始焊點分布空間,通過拓撲優化計算后,去除冗余焊點,保留關鍵焊點.車體側墻分區域焊點布局優化之前,對側墻區域1局部加強的厚度為1 mm的兩個帽型梁與側墻板的焊點布置的間隔為5 mm,參見圖4.設計變量取為設計空間的單元密度(即焊點單元CWELD作為拓撲變量);優化目標是:在800 kN壓縮載荷下,設計空間應變能最小;約束條件是:優化后設計空間體積不能超過原有體積的40%.

圖4 側墻區域1優化前局部焊點分布空間示意

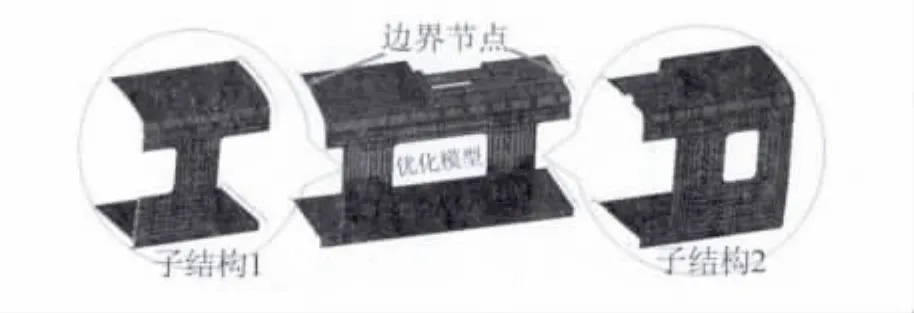

為了提高車體焊點布局優化的效率,利用子結構技術把需要優化區域提出來單獨優化,而其他不需要優化的部分則作為兩個子結構,1/4車體的子結構劃分如圖5所示.

圖5 1/4車體的子結構劃分示意

利用 Altair OPTISTRUCT 軟件[9],基于變密度法和子結構技術的車體局部焊點布局優化的流程如圖6所示.

圖6 車體局部焊點布局優化的流程圖

車體側墻區域1局部焊點優化后的焊點分布如圖7(a)所示,圖中黃色部分為高密度單元.考慮焊點間距不能過小以免彼此相互影響嚴重致使焊點失效,以及焊點最小間距的工藝要求,在拓撲優化的基礎上,經人工修勻處理,最終區域1的焊點布置如圖7(b)所示.

圖7 車體側墻區域1焊點分布

圖8 車體側墻區域1~9焊點分布

將優化后的模型導入ANSYS中重新進行結構穩定性分析,原車體側墻局部失穩區域1直到屈曲因子λ達到1.5以后仍未發生失穩.所以,將該設計方案進行推廣,即側墻區域1、2、3、4、5、6、7、8、9的焊點按同樣的方法進行拓撲優化.優化后模型的焊點分布和圓整修勻后的焊點分布如圖8所示.結構改進和側墻焊點布局優化的最終車體的結構穩定性分析結果表明:車體窗下側墻部位的第一階屈曲振型參見圖9,對應的屈曲因子為1.553.

圖9 最終車體側墻第一階屈曲振型

4 結論

在EN12663-2010標準中載荷作用下,對不銹鋼點焊車體結構穩定性數值分析結果表明:車體側墻窗下區域是其失穩部位,第一階屈曲因子僅為0.882736.通過對失穩部位結構增加剛度設計,以及采用子結構技術和基于變密度法對車體局部焊點布置進行拓撲優化設計,最終車體側墻結構的屈曲因子為1.553,滿足EN12663-2010標準中對結構穩定性的要求.這種借助增加結構局部剛度和優化焊點布局提高結構穩定性的設計手段,可推廣到不銹鋼點焊車體其它部位的抗失穩設計中.

[1]王洪亮,王亭,徐國成.不銹鋼城軌客車車體電阻點焊質量監控[J].焊接技術,2010,39(10):60-62.

[2]黃志宏,許彥強.不銹鋼車體結構設計及仿真分析要點[J].鐵道車輛,2012,50(6):14-18.

[3]王雪芳,蔣正光,袁立祥.城軌車輛不銹鋼車體制造技術研究[J].電力機車與城軌車輛,2012,35(3):76-78.

[4]彭章祝,吳志明.城軌不銹鋼車體制造焊接工藝研究[J].現代機械,2012(3):1-3,11.

[5]王英琳,許平.40t軸重不銹鋼礦石專用敞車車體.鐵道車輛,2008,46(11):4-7.

[6]英國標準學會.BS EN 12663-1:2010鐵路車輛車體的結構要求(第一部分:機車和客運車輛)[S].英國:[s.l.],2010.

[7]周素霞,謝云葉,謝基龍,等.基于子結構法的重載凹底平車底架的固有動態特征分析[J].鐵道學報,2011,8(33):28-32.

[8]李好.基于變密度法的連續體結構拓撲優化方法研究[D].武漢:華中科技大學,2011.

[9]唐濤.基于 Hypermesh/OptiStruct的發動機支架結構拓撲優化設計[J].制造業自動化,2011,12(33):1-4.