鍛壓情報網

濟二為福特汽車堪薩斯工廠提供的快速沖壓線竣工投產

2013年5月24日,濟南二機床為福特汽車堪薩斯工廠提供的沖壓線項目順利通過終驗收,正式投產使用。該項目為整個福特項目首條交貨的沖壓線,從2011年4月簽約,歷經廠內設計制造、海內外長途運輸、指導安裝調試、試生產等各階段,歷時兩年時間畫上了圓滿句號,成為濟二擔任國際總包商、進入海外高端市場著名汽車整機制造廠的首個具有自主知識產權的快速沖壓線項目,開啟了企業發展史上具有里程碑意義的嶄新篇章。

該沖壓生產線自2012年7月開始在美國安裝,今年1月安裝調試完畢后開始試生產。經過5個月的試生產,生產線成功經過了20余套模具、上萬件合格沖壓件的驗證。驗收過程中,福特汽車公司技術人員對生產線的各項參數、性能指標、連鎖動作、安全性、負荷實驗等進行了檢測驗收,最終各項指標全部符合合同要求,用戶滿意。

福特堪薩斯項目是一條雙臂全自動快速沖壓線,由1臺2500噸、1臺1600噸和2臺1000噸多連桿壓力機,以及雙臂送料系統、拆垛機、清洗機、涂油機等設備組成,應用了數控液壓拉伸墊、同步控制、全自動換模、整線防護等多項關鍵技術,生產節拍每分鐘15次,全自動換模時間3分鐘,是代表目前世界最先進水平的沖壓生產線。

濟南二機床承擔的福特項目共有5條大型沖壓生產線,率先完工交付使用的這條沖壓線安裝在堪薩斯城的新建工廠,是該工廠唯一的一條沖壓生產線。其余4條沖壓線正在福特汽車底特律工廠安裝調試,將于2014年1月份全部完工。

本刊通訊員 吳艷玲

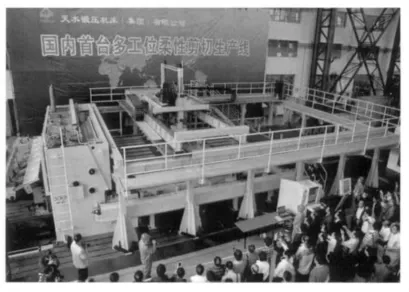

國內首臺多工位柔性剪切生產線在天水鍛壓面世

5月29日,天水鍛壓機床(集團)有限公司向世人展示了其自主研制的國內首臺ZS-QD11K-16×6200多工位柔性剪切生產線,已完成組裝調試的生產線即將交付北車集團齊齊哈爾車輛廠投入使用,標志著國內首臺多工位柔性剪切生產線在天水鍛壓面世。

這是此間在天水鍛壓機床(集團)有限公司舉行的國內首臺多工位柔性剪切生產線新產品發布會上傳遞出的信息,新產品發布會向國內多家產品用戶展示推介了該產品時。此次會議由中國機床工具工業協會鍛壓機械分會主辦,天水鍛壓機床集團承辦,旨在展現天水鍛壓實施精品戰略,打造精品工程和百年鍛壓的良好效果,展示天水鍛壓研發制造的實力和新產品,以及企業不斷提升的核心競爭能力。

天水市副市長雷鳴,中國機床工具協會鍛壓機械分會理事長劉家旭,天水鍛壓機床(集團)有限公司董事長、總經理吳輝及國內多家相關工業企業負責人出席發布會,400名員工組成方陣見證了這一重要時刻。原機械工業部部長包敘定為天水鍛壓裝備北車集團研制成功多工位柔性剪切生產線發來的題詞:“振興裝備制造,實施精品戰略,自主創新驅動,服務軌道交通”。

ZS-QD11K-16×6200多工位柔性剪切生產線是天水鍛壓(集團)有限公司自主研發生產的產品。產品具有加工精度高、自動化程度高、工作效率高、加工能力強、應用范圍廣的特點,其可對厚達16毫米、長6200毫米、寬2150毫米的碳鋼、耐候鋼、不銹鋼、高強度鋼和鋁合金等金屬板材進行自動化、高精度的四邊剪切,剪切精度達到國家最高標準精度等級,工作效率是傳統剪切設備的2至3倍。產品廣泛應用于軌道交通、高鐵、汽車、船舶、制管、鋼結構等行業,作為高精度、高效率的金屬板材直線冷剪切通用設備使用。在2012年底省科技廳組織的新技術成果鑒定會上,ZSQD11K-16×6200多工位柔性剪切生產線被鑒定為具有國際先進水平的科技成果和新產品。該產品的研制完成,也打破了德國在該產品技術領域的壟斷地位,對天水鍛壓公司引領剪切機床行業尖端技術、占據國內主導地位和開拓國際市場打下了堅實基礎。

多工位柔性剪切生產線科不但是具有國際先進水平,而且還填補了國內空白,打破國際壟斷,這標志著從此我國可以用自己的設備,生產出軌道交通、汽車船舶等行業所需的高精度金屬板材。產品以漂亮的外觀,科學的設計和精湛的制造技術,體現了其高水平、高質量和實用性。

合鍛“高品質、多工況、系列化液壓裝備關鍵技術與產品開發”項目通過科技成果鑒定

3月20日上午,安徽省科技廳組織國內行業知名專家針對由合肥合鍛機床股份有限公司、浙江大學和合肥工業大學共同完成的“高品質、多工況、系列化液壓裝備關鍵技術與產品開發 ”項目,主持召開了科技成果鑒定會。

鑒定委員會由北京化工大學中國工程院高金吉院士、湖南大學機械與運載工程學院院長韓旭教授、合肥通用機械研究院院長陳學東研究員、濟南鑄鍛所總經理劉家旭教授級高工、中國科技大學竺長安教授、安徽省機械科學研究所所長蔡永武研究員、江淮集團沖壓工藝部部長崔禮春高工等七位專家組成。浙江大學中國工程院譚建榮院士、合肥工業大學副校長吳玉程教授、合肥合鍛機床股份有限公司嚴建文董事長、副總經理王玉山、總工程師李貴閃等項目組成員及相關部門負責人參加了鑒定會。鑒定委員會在聽取了項目的技術工作總結報告、查新報告、檢測報告和用戶報告后,審查了相關資料,經質詢與討論,一致認為:該項目整體技術處于國際先進水平,其中主機瞬態失載沖裁緩沖技術和雙向互反饋精度分配設計技術處于國際同類產品領先水平。

該項目針對航空航天、石化能源、汽車工業等對液壓裝備的特殊需求,研發了液壓裝備主機瞬態失載沖裁緩沖、液壓裝備雙向互反饋精度分配設計、拉伸液壓墊動態壓邊力四角分區調壓等5項關鍵技術,研制了新型全噸位沖裁緩沖裝置、基于四角調壓的多點拉伸液壓墊和大慣量雙回路分級自適應同步控制系統等3套專用裝置。

合鍛公司通過高品質系列化液壓裝備關鍵技術與產品開發項目實施對企業技術發展起到了重要的推動作用,通過應用項目關鍵技術,成功開發了精密等溫鍛造系列液壓機、快速薄板沖壓系列液壓機和大型封頭成形系列液壓機3種典型的高品質系列化液壓裝備,并將其成功應用于航空鋁鈦合金超塑性成形、汽車大型覆蓋件沖壓工藝和石化封頭航天整流罩成形中。

該項目關鍵技術還應用到公司其它相關產品中,突破汽車、航空航天、石化能源、核能工業等工業大型整體結構件制造的瓶頸,實現大型產品的自主制造,有利于企業上規模、上產量、上效益,同時批量化生產能力進一步提升。同時在今后的研發工作中,合鍛公司將不斷提升現有產品品質,自主研發核心器件,技術上完全趕超國際產品,進一步占領國際市場,為國內制造企業重大精密裝備國產化率進一步提高打下堅實基礎。

亞威機床新產品通過省級鑒定

江蘇亞威機床股份有限公司新產品投產暨科技成果鑒定會隆重召開,該企業自主研發的數控板材沖壓柔性生產線、機械伺服數控轉塔沖床、數控光纖激光切割機等11項新產品順利通過省級專家組鑒定,主要性能技術指標達到國際先進水平。

近年來,亞威公司始終堅持“數控、智能、精密、高端、成套”的產品發展策略,產品數控化率逐年提高,2012年已達到93.54%。在新產品研發過程中,突出“綠色、節能”,機械控制技術廣泛應用于沖壓機床,使機床更加節能、靜音、環保;突出“高速、精密”,提高加工效率、降低加工成本,同時提高金屬加工板材質量;突出“自動化、智能化”,全面運用機器人、輔助上下料裝置,集成各種形式無人操作板材加工系統;突出“成套化”,拓展延伸亞威金屬板材加工機床應用領域,為客戶提供產品制造設備的交鑰匙服務。在技術研發水平迅速增強的同時,企業銷售收入和利潤總額保持平穩較快增長,行業地位得到鞏固和提升。

海泰鍛壓新產品樣機通過型式試驗

近日,江蘇省海安縣海泰鍛壓設備制造有限公司樣機順利通過新標準型式試驗,南通市檢驗檢疫局、海安縣鍛壓機械業商會對該企業表示祝賀,并對該企業在產品研制過程中所做的努力給予了充分肯定。

海泰鍛壓設備制造有限公司是專門生產剪板機、折彎機的企業,產品90%以上出口,主要銷往東南亞、中東、南美、歐盟等國家和地區,2012年出口488臺套,金額450萬美元。自2012年國家新的強制性標準GB28240-2012《剪板機安全技術條件》、GB28243-2012《液壓板料折彎機安全技術條件》頒布以來,該企業高度重視新標準的實施,立即組織開展了新產品的研發工作。經過企業技術人員的不懈努力,近期終于完成了符合國家新標準要求的樣機試制工作。經江蘇省鍛壓機械產品檢測中心的定型試驗,樣機符合國家強制性新標準要求,海泰鍛壓設備制造有限公司也因此成為在新標準實施后海安縣首家、省內及國內為數不多的通過型式試驗的企業。

通快集團加速布局中國市場

在過去的一年里,中國機床市場經歷了十年以來的少見的蕭條,訂單下滑,利潤劇降。但是,這不影響通快布局中國的決心和速度。

“以單個國家而言,中國市場容量跟美國差不多,是世界最大的,但是,美國市場的增速遠遠不及中國。”通快集團執行副董事卡姆勒說。

眼下中國的先鋒市場表現不如人意:光伏市場哀鴻一片,汽車市場也未見起色,但是卡姆勒先生認為,某些市場的起落并不影響通快的戰略判斷:中國將成為通快最大的海外市場,也是最重要的市場。2012年8月,通快集團董事長隨德國總理默克爾帶隊的德國經貿團訪華時也曾作出上述表示。

“在中國市場的銷售額將在兩年內突破5億歐元。”卡姆勒說,“為此,我們采取了一系列本土化措施,包括針對中國市場研發產品,增加太倉工廠的產能和工人數量。”

通快在中國的生產基地分別位于東莞和太倉,2012年初,通快擴建了太倉工廠,投產不久的太倉工廠二期投資額為1300萬歐元。這樣,太倉工廠占地達到了24000平方米,生產建筑包括了生產車間、辦公室、培訓室、應用中心和展示中心。

現在,太倉工廠除了生產TruLaser3030激光切割機和TruPunch1000沖床外,還擁有手術臺生產線、以及鈑金加工車間。

去年12月份,通快在太倉舉辦了2012通快技術博覽會,這是集團首次在中國舉辦的的盛會,由此可見通快對中國市場的重視。

通快的中國戰略積極而謹慎,卡姆勒說:“目前,我們只考慮在太倉增加產能,這樣便于人、財、物的集中管理。太倉二期投產后,再加上本地合作,完全可以支持5億歐元的銷售目標。”

卡姆勒認為,德國機床行業危機時是由過度投資引起的。在金融危機前,通快在西班牙的銷售額達到9000萬歐元,但是,上一個財年,這個數字減少了三分之二。

對于中國市場,他認為,沒有單邊上漲的可能,但是,中國市場仍處在爬坡階段,經濟和投資在未來依然會增長。通快中國區總裁霍可林持同樣觀點,他用駕駛汽車打了個比方:“目前的市場變動只是從二擋換到三擋過程中的頓挫。”

通快將大力推行激光產品

4月22日的CIMT2013中國國際機床展上,通快以進入中國以來最大的規模參展,同時全球首發創新產品——標配4kW激光器的新款3000系列激光切割機TruLaser3030PrimeEdition。

通快TruLaser3000系列已在中國銷售幾十年之久,該產品全球擁有超過萬臺的銷量。而TruLaser3030PrimeEdition是基于通快全球暢銷TruLaser3030系列產品研發的最新產品。

這款搭載通快4kW激光器TruFlow4000的機床,不僅拓展高質量穩定加工的范圍,厚薄皆宜,同時提升切割效率特別是不銹鋼和鋁板的切割速度,確保單位時間內的低運營成本費用。

在本屆展會上,通快還展示了其全球首創的通快激光網絡:一個光源、兩臺機床——開創了加工車間全新的激光加工模式,幫助客戶不僅在當下獲得更大的生產靈活性和經濟效益,更能在未來綠色經濟環境下占盡先機。

通快激光網絡的一個典型應用體現在激光/沖切復合機。在機床沖切的過程中,閑置的激光光源可用于高質量焊接,這樣可提升激光器的負荷量。根據不同的應用領域,激光網絡也可以實現其他機床的組合,例如在激光切割機非加工時間,利用光源進行焊接,可讓用戶更加輕松地進入高質量激光焊接領域。當兩臺機床都滿負荷工作時,用戶也可再添加一臺新的光源。如此一來,不僅保證了生產的靈活性,還能更好得適應用戶的發展需要。

“激光作為一種工具,在充分使用激光加工所能帶來的利益之上,我們還僅僅處于一個開始。隨著質量和成本在中國變得越來越重要,激光加工使得企業更具競爭力。堅持以技術引領未來,通快激光網絡這一創新理念將幫助中國企業贏得未來。”霍可林表示。

相關資料顯示,2010年全球用于材料加工的激光系統的市場容量為59億歐元,其中44億歐元來自激光系統——切割、焊接及打標機,一共占48%。用于制造集成電路、平面顯示設備及太陽能晶體的激光系統的市場容量在2010年增長高達89%,全球達到16億歐元。中國汽車產業正在向高端發展,對激光切割設備需求強勁。

卡姆勒說:“新型、輕薄材料在汽車行業的應用和超薄觸摸屏在手機和平板移動設備中的應用,都將會極大地刺激和帶動激光切割機的發展。這方面,中國市場容量是最大的。”

霍可林說,如果按照人口數量與激光切割機數量的簡單類比,參照發達國家經驗,中國的激光切割機(功率大于1kW)年銷量至少應該用“萬”作單位,而現在這一數字是1500臺。可見,這一市場大有可為。

在激光產品的研發上,通快曾經歷長期的磨練,以樹立行業的領先位置。大功率二極管是激光器中一個重要的元器件,在這一產品上,通快曾經歷了9年的虧損,但是,現在這一產品盈利非常可觀。

“其實,激光還有很多應用沒有得到產業化。比如,用激光進行納米級的加工,還有原型制造等等。”卡姆勒先生非常看好激光的應用,“工藝的創新也會誕生出新的應用。八年前,通快試水激光燒結,但那時,激光器技術還不夠好,而現在可以用激光進行內腔型面的加工。”

卡姆勒認為,盡管激光應用很廣,但是并不會對通快的傳統產品造成沖擊。他說:“德國的實踐證明,激光應用已經20多年了,沖床市場依然保持穩定增長。”

在激光器產品領域,通快的客戶主要來自于汽車、電子技術和光伏產業。而在機床工具方面,通快最重要的客戶都是中小型企業,他們主要加工制造鈑材零部件。

通快的產品應用廣泛,幾乎所有高度活躍的新興市場都會用到鈑金產品。不管是在沖裁、切割、焊接或者打標等工藝上,還是在基礎建設、火車或機械制造、生產工程、建筑項目或者消費品生產上,鈑金及其產品應用廣泛。通快能為客戶提供具有優勢的生產技術,從而能使客戶制造出更高質量的鈑金產品。

太重5項新成果再獲省級科技獎

近日,從2012年度山西省科學技術獎勵委員會評審會上獲悉,2012年度山西省科學技術獎已揭曉并公布,太重集團公司有5項新技術創新成果獲山西省科學技術獎,分別榮獲了一、二、三等獎。

其中:太重與太原科技大學共同研發的基于復合連桿機構驅動的全液壓滾切剪機研制技術,榮獲了山西省科技進步一等獎;75MN短行程節能型鋁合金擠壓機和?325三輥Assel軋管機組成套設備研制榮獲山西省科技進步二等獎;480/100t-21.4m鑄造起重機研制及150萬噸/年5.5米搗固式焦爐成套設備開發項目榮獲山西省科技進步三等獎。

二重熱模鍛生產線一次試鍛生產成功

近日,由中國第二重型機械集團公司設計、制造、安裝、調試的蒂森克虜伯發動機零部件(中國)有限公司125MN熱模鍛生產線一次試鍛生產成功,各項指標均達到設計要求。

二重集團公司承擔了該125MN熱模鍛生產線主壓機、輥鍛機、校正機、切邊機、模座等核心設備的設計、制造、安裝、調試工作,從合同簽訂到試鍛投產僅用了21個月,再次刷新了集團公司同類產品供貨紀錄。

二重借此樹立了良好的市場形象,受到用戶的高度評價。

最先進8000噸熱模鍛壓力機生產線投產

日前,目前國內外同類型中最先進的8000噸熱模鍛壓力機生產線,前不久已在吉林省遼源方大鍛造有限公司完成設備及工藝調試,正式投入生產運行。

該生產線的設備主要由中國二重生產,自動化程度和生產效率高,工藝先進。投產后將實現聯線自動化操作,生產節拍70秒/件,年可生產鍛件30萬件,總噸位2.1萬噸。其產品以汽車鍛件為主,亦可生產煤機刮板、齒輪履帶板以及鐵路、工程機械、石油、航空用鍛件等。首批產品為斯太爾重型卡車前軸件。據了解,我國知名的鍛件生產企業遼源方大鍛造有限公司總共計劃新上三條國內外最先進的鍛壓生產線,其中第二條噸位更大的16000噸鍛壓生產線目前正在進行招標。

北方重工轉型升級突圍

世界首臺首套3.6萬噸黑色金屬垂直擠壓機正式投產;世界上壓力最大、精度最高、技術最成熟、最先進的1600噸精鍛機試鍛成功;內蒙古自治區特種材料院士工作站建立……近年來,轉型升級上的一系列大動作成為北方重工集團有限公司破解特鋼產業價值鏈低端難題的法寶。

這幾年,北重集團的轉型升級之路越走越寬,基于新材料的電站用高壓厚壁無縫鋼管、石油鉆具和冶金軋輥等系列主導產品進入火電、風電、核電、船舶制造、石油化工、航空航天等領域,北重集團目前已與全國70多個企業形成了戰略合作伙伴關系。

近年來,北重集團充分發揮自身特種鋼冶煉、大口徑厚壁無縫鋼管垂直擠壓技術和深孔加工核心優勢,大力推進技術進步和產品升級換代,重點研發性能高和品質優的高端特鋼產品。

去年,北重集團完成了包括新型高壓氣瓶鋼、高強韌石油鉆具、高檔工模具鋼在內的7種高端特鋼新材料研發工作。

特別是被列為國家新時期十大標志性技術裝備之一的世界首臺首套3.6萬噸黑色金屬垂直擠壓機在北重集團正式投產后,生產出的超(超)臨界電力用大口徑厚壁無縫鋼管打破了國外壟斷,提升了我國生產大口徑厚壁無縫鋼管的能力水平。此外,北重集團不斷挖掘3.6萬噸黑色金屬垂直擠壓機生產潛力,開展了鈦合金管(棒)垂直擠壓工藝技術研究,開拓航天和航空行業諸如鈦合金、高溫合金等高端產品市場,提升了企業的技術競爭力。

中信重工鍛焊加氫反應器用大型鍛件通過鑒定

日前,中信重工機械股份有限公司和蘭石重裝聯合研制的“鍛焊結構加氫反應器用大型鍛件”,通過國家行業機構的技術成果鑒定。

由中國機械工業聯合會與中國機械工程學會組織的鑒定委員會,在聽取了中信重工所作的加氫反應器用大型鍛件的研制報告,蘭石重裝所作的大型加氫反應器模擬環工藝性試驗、相關理化檢驗報告以及項目背景介紹后,現場考察了中信重工18500噸油壓機生產現場、模擬環實物和重型機加工部。

經質詢和討論,鑒定委員會認為,中信重工研制的模擬環鍛件純凈度高、均質性好,冶煉和鍛造工藝合理,熱處理工藝可行,所有力學性能均達到研制技術條件的要求。通過本次加氫模擬環的研制,中信重工具備了鍛焊加氫反應器用2.25Cr-1Mo-0.25V大型鍛件的生產能力。

太重鍛造成功33萬千瓦電機轉子

近日,太重集團公司大鍛件分公司成功鍛造了太重第一件百噸級以上的33萬千瓦電機轉子。這是太重12500噸壓機自3月中旬正式投產運行后成功鍛造的百噸級以上轉子。

據介紹,該轉子所采用的鋼錠重達205噸,產品鍛造成功后標準重量為109噸。該轉子從起吊、熱運到進入鍛造工序的全部過程,在太重歷史上均為首次嘗試。作為特大型鍛件“入門”的標志性產品,太重大型鍛件研究所的工程技術人員經過數月的努力,通過調研、軟件模擬及其他工藝試驗,最終總結出一整套先進的工藝技術。在整個鍛造過程中,經中外專家評審后,采用了寬V砧大壓下量法和寬砧強壓法相結合的成型技術。此外,由于太重自行設計的萬噸壓機具有獨特的快速鍛造功能,故鍛件在精整過程中也同時使用了快速鍛造工藝,從而使該產品整體質量達到了國內大型電站鍛件的一流水平。

33萬千瓦電機轉子的鍛造成功,標志著太重鍛造技術及整體加工能力已躋身于國內領軍水平,太重也因此而成為全國大鍛件理事會僅有的5家成員單位之一。