基于虛擬疲勞試驗的城市軌道交通車輛空氣彈簧壽命評估方法*

張國富 方 宇 蔡彥哲 代 寧

(上海工程技術大學城市軌道交通學院,201620,上海∥第一作者,碩士研究生)

空氣彈簧是軌道交通車輛振動控制的關鍵部件,其性能好壞對保障車輛運行安全、穩定性和旅客乘坐舒適性具有十分重要的作用。

虛擬疲勞試驗相對真實試驗具有試驗周期短、試驗成本較低等優點。目前,國內外與軌道交通車輛有關的虛擬疲勞研究主要集中在轉向架構架、輪對和車體等金屬部件及結構的疲勞壽命預測等方面[1-2]。針對橡膠零部件的動應力和疲勞特性的研究仍處于起步階段,目前僅對橡膠堆旁承、橡膠球鉸和軸箱橡膠彈簧等結構簡單、外形相對規則的橡膠零部件有所研究[3]。由于空氣彈簧具有結構復雜、流固耦合等特點,目前,城市軌道交通車輛維修行業普遍缺乏空氣彈簧使用壽命的有效分析手段,出于行車安全的考慮,絕大多數空氣彈簧在未達到實際壽命之前就被強制報廢,因而造成了巨大的經濟損失。

本文提出一種基于虛擬疲勞試驗的空氣彈簧壽命評估方法,并以此來研究導致空氣彈簧發生損傷的內部機理。期望本方法能對空氣彈簧維修體制的革新及其疲勞機理的研究提供一定的借鑒。

1 空氣彈簧的結構特性

本文以上海地鐵某型空氣彈簧為研究對象。該空氣彈簧屬于膜式大曲囊型結構,主要由上蓋板、膠囊、支撐座及錐形應急簧等組成。空氣彈簧屬于自適應性彈性元件,剛度可隨載荷的變化而適當調節。其剛度特性由膠囊和錐形應急簧共同決定。其中,膠囊在剛度調節過程中起到關鍵作用。

使用實踐證明,膠囊在整個空氣彈簧中屬于壽命薄弱部分,使用壽命最短。因其較易出現各類損壞現象而導致整個空氣彈簧報廢,所以筆者重點關注膠囊部分,并將膠囊的壽命作為空氣彈簧壽命評估的主要依據。

2 空氣彈簧壽命評估的技術路線

基于虛擬疲勞試驗的空氣彈簧壽命評估方法主要由兩部分內容組成:基于Abaqus軟件的空氣彈簧有限元分析和基于Fe-safe軟件的疲勞計算分析。其具體技術路線如下。

1)根據空氣彈簧幾何參數,建立空氣彈簧系統三維模型;

2)運用有限元分析軟件Abaqus建立空氣彈簧系統有限元模型,并施加特定載荷工況,獲得空氣彈簧系統的結構應力響應;

3)運用多體動力學建模仿真軟件Simpack建立城市軌道交通車輛多體動力學模型,分析獲得空氣彈簧在車輛運行過程中的載荷數據;

4)運用Fe-safe軟件結合空氣彈簧有限元應力分析結果、橡膠材料S-N(應力幅值-疲勞壽命)數據及動力學計算所得載荷譜信息,對空氣彈簧進行循環壽命仿真計算,最后將計算所得的疲勞壽命結果導入Abaqus中進行后處理,查看空氣彈簧的疲勞壽命情況。

3 虛擬疲勞壽命分析過程

3.1 空氣彈簧Abaqus有限元模型

空氣彈簧的膠囊是由交叉的多層簾布線和內外橡膠層組成的層狀復合材料結構,具有各向異性的非線性特性。空氣彈簧在工作載荷下變形較大,應用小變形的線性理論分析已難以求解;如要考慮空氣彈簧金屬蓋板的影響則涉及更為復雜的非線性接觸問題,使空氣彈簧的剛度特性理論分析具有較大的難度。傳統的理論分析方法為圖解法,但過程較為復雜,而且準確性較差。有限元法是一種數值分析方法,幾乎所有的彈塑性結構靜力學和動力學問題都可用此方法求得滿意的數值結果[4]。由于所依據理論的普遍性,本文運用Abaqus有限元軟件對空氣彈簧的結構應力進行分析。

3.1.1 有限元材料本構模型的選取及參數設置

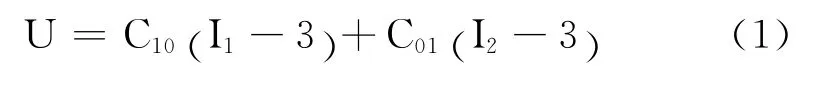

空氣彈簧的膠囊主要由橡膠、金屬和化纖簾布線三種不同材料組成。在Abaqus有限元軟件中選擇超彈性本構模型對橡膠材料進行屬性定義;選擇線彈性本構模型對金屬和化纖簾布線材料進行屬性定義。本文采用Mooney-Rivlin超彈性本構模型模擬該型空氣彈簧膠囊橡膠材料的超彈屬性[5]。其本構模型如下。

式中:

U——應變能密度;

C10——Rivlin系數(正的定常數);

C01——Rivlin系數(正的定常數);

I1——第一偏應變量;

I2——第二偏應變量。

金屬線性材料(上蓋板、支撐座、錐形應急簧的鋼板夾層)及化纖線性材料(膠囊簾線層)的材料參數的獲得是根據空氣彈簧生產廠家所提供的材料數據。橡膠超彈性材料參數的獲得是根據橡膠硬度試驗所確立的;硬度試驗數據是用上海化工四廠生產的XY-1橡膠硬度計測量所得。膠囊橡膠的邵氏硬度值為60,錐形應急簧所用橡膠的邵氏硬度值為55。不同橡膠所對應的材料參數如表1所示[6]。

表1 橡膠硬度和材料本構模型參數值

在有限元模擬中,可將橡膠囊比作具有若干鋪層的板狀結構:橡膠層部分采用三維4節點殼單元S4R進行模擬,簾線層部分采用殼截面參數rebar單元進行模擬。

rebar單元是用于模擬層狀結構或實體結構中嵌入的鋼筋部分,其參數包含rebar層數和層面內各rebar之間的間距,以及rebar的橫截面積、方向角等。這些參數均以簾線層中簾線的布置參數代入。

3.1.2 有限元模型單元設置

如圖1所示,本文對空氣彈簧系統各組成部分的有限元單元類型設置如下:上蓋板為C3D8R和C3D6單元,支撐座為C3D6和C3D8I單元,橡膠膠囊為S4R單元,膠囊內壓縮空氣部分為F3D3和F3D4單元,膠囊簾線層為殼截面rebar單元,錐形應急簧橡膠部分為C3D6H和C3D8H單元,錐形應急簧夾層鋼板部分為C3D6和C3D8單元。

3.1.3 有限元模型的載荷工況

空氣彈簧在實際工作中始終承受豎向和水平兩個方向的交變疲勞載荷作用,因此在有限元分析過程中設定以下兩種模擬工況。

圖1 空氣彈簧有限元模型

1)工況一:對膠囊充氣,等效于施加橡膠腔體的內壓。此時上蓋板位移全約束,橡膠底座位移全約束,維持工作高度為270mm,使空氣彈簧膠囊內氣壓值達到工作壓強0.3MPa。

2)工況二:保持空氣彈簧膠囊內氣壓值為0.3 MPa,釋放上蓋板的豎向約束。同時,分別對上蓋板施加水平方向和豎直方向各10mm的位移載荷來壓縮膠囊,并設置力與位移的數據輸出。

3.2 空氣彈簧動力學分析

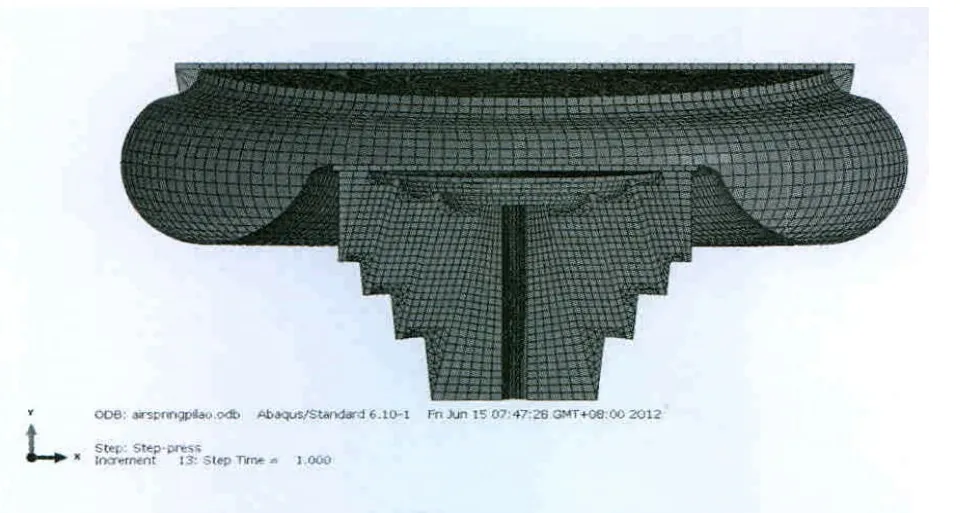

3.2.1 Simpack多體動力學模型

本文運用Simpack多體動力學仿真軟件建立了上海地鐵某車型的城市軌道交通車輛動力學模型(如圖2所示)。動力學建模中的主要內容包括對車體、轉向架及其主要零部件的動力學參數設置及各部件之間鉸接、力元等參數的定義[7]。

圖2 車輛Simpack多體動力學模型

在該車輛多體動力學模型中,筆者主要對空氣彈簧的橫向載荷和縱向載荷進行了重點關注。

3.2.2 空氣彈簧的載荷譜

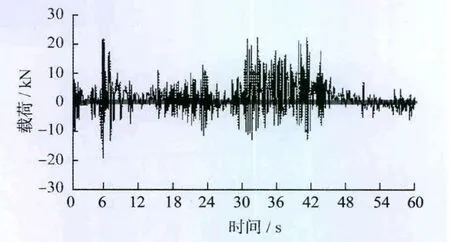

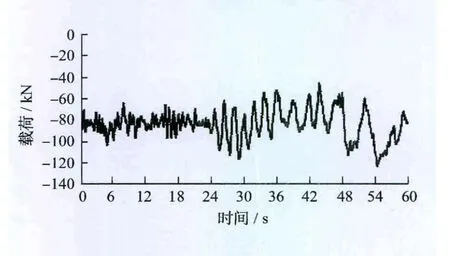

按照不同的結構疲勞壽命預測方式,載荷譜可以分為兩種:一種是利用標準時域方式進行的結構疲勞分析,載荷譜為載荷與時間的關系;另一種是基于頻域的統計參數進行的結構壽命計算,載荷譜是隨機振動頻率譜[8]。本文主要研究空氣彈簧在時域內的疲勞損傷情況,所以載荷譜體現為豎向、橫向載荷與時間的關系(如圖3、圖4所示)。

圖3 空氣彈簧豎向載荷譜

圖4 空氣彈簧橫向載荷譜

3.3 空氣彈簧虛擬疲勞計算

本文運用Fe-safe軟件進行空氣彈簧疲勞分析。分析過程是將疲勞載荷譜、有限元應力分析結果、各部分材料屬性輸入進Fe-safe軟件中,然后根據不同材料的疲勞損傷特性選擇適合的疲勞算法進行疲勞計算,以獲得膠囊的循環壽命、失效率等疲勞計算結果。最后,將該結果再次導入有限元軟件中進行可視化查閱分析。本文重點關注空氣彈簧膠囊部分的疲勞損傷結果。

3.3.1 膠囊橡膠材料疲勞參數設定及疲勞算法選擇

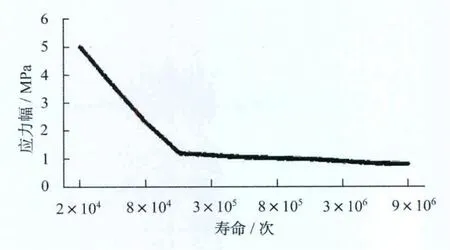

橡膠材料的S-N曲線可通過對稱型橡膠材料的S-N疲勞試驗裝置的測試來獲取(如圖5所示)。由于橡膠材料試驗曲線是應力壽命曲線,根據橡膠材料的力學特性,在Fe-safe軟件中選取Principal strain主應變疲勞算法進行疲勞壽命計算,并且在計算中采用Morrow彈性修正法進行平均應力修正[9]。同時,考慮到表面粗糙度的影響,設置橡膠表面粗糙度Ra=6.0~16μm。

3.3.2 循環壽命計算

Fe-safe軟件中輸出的結果是壽命循環次數,即能夠循環所輸入的載荷譜的最多次數。本文在Fesafe軟件中所設定的載荷譜長度為1km,根據軌道交通車輛在線路上運行的實際情況分析,以上海地鐵為例,其每列車的年實際運行里程約為10 000 km。因此,在Fe-safe軟件中的1年的使用壽命可表征為循環次數104次,即1年中將長度為1km的載荷譜循環加載10 000次。

圖5 橡膠材料S-N曲線[10]

4 空氣彈簧應力計算及疲勞壽命分析

4.1 有限元模型驗證

空氣彈簧的實際初始剛度值如表2所示。

表2 空氣彈簧的初始剛度值

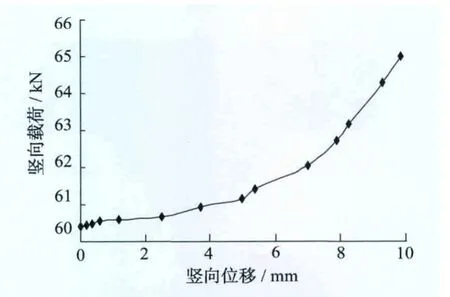

圖6為空氣彈簧的靜態豎向變形仿真曲線。該曲線反映了特定載荷點處載荷與位移的關系。獲取該曲線的真實試驗條件為:在AW1工況下使空氣彈簧保持標準高度270mm,之后關閉高度調整閥和充氣氣源并使空氣彈簧膠囊處于密閉狀態,然后對其施加漸增載荷。本文選取AW1工況,當空氣彈簧上蓋板受壓,垂直向下位移為6mm時,載荷約為61 500N。采用“兩點法”計算得到空氣彈簧在6 mm位移處的剛度值K=475.05N/mm,符合表2所示AW1工況下空氣彈簧規定的409~500N/mm的豎向剛度要求,同時滿足TB/T 2841—2010鐵道行業標準的相關規定[11]。

所以,可以證明本文建立的空氣彈簧有限元模型是基本準確的。

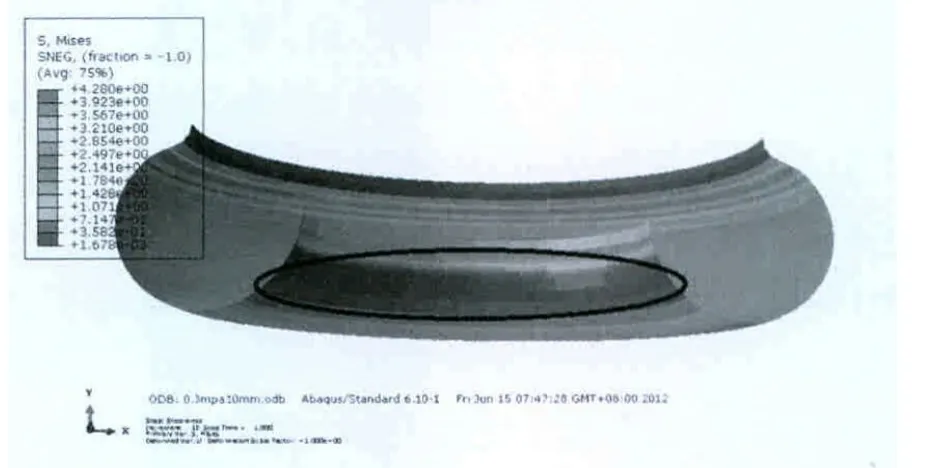

4.2 膠囊在豎直方向有限元應力分析結果

空氣彈簧在豎直向下壓縮10mm的載荷作用下,利用Abaqus軟件分析所得膠囊有限元應力分布情況如圖7所示。膠囊下部內圓弧處(圖中橢圓標記區域)應力較為集中,最大應力約為4.3MPa,而橡膠材料的疲勞極限是為0.8MPa,所以該區域將產生應力疲勞損傷。

圖6 空氣彈簧有限元模型載荷-位移仿真曲線

圖7 豎向加載時膠囊應力分布云圖

4.3 膠囊水平方向有限元應力分析結果

空氣彈簧在水平方向壓縮10mm的載荷作用下,利用Abaqus軟件分析所得膠囊有限元應力分布情況如圖8所示。在圖8中可以看出,膠囊處的最大應力位置仍為下部內圓弧處(圖中橢圓標記區域),應力值為4.1MPa。

圖8 橫向加載時膠囊應力分布云圖

4.4 空氣彈簧循環壽命分布

從圖9可以看出,膠囊內弧部分損傷最為嚴重,壽命最短。膠囊外弧區域的壽命較長,且分布較為均勻。膠囊上、下開口邊緣處的橡膠壽命最長,基本達到了橡膠的材料全壽命。

圖9 空氣彈簧整體循環壽命分布云圖

4.5 仿真結果分析

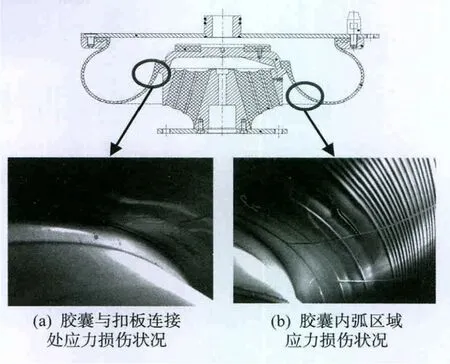

空氣彈簧膠囊的典型外部損傷狀況實景如圖10所示。由圖10可以看出,兩類常見損傷發生部位分別為膠囊與扣板連接區域和膠囊內弧區域,這與上文計算所得的空氣彈簧循環壽命仿真分布結果完全吻合。

本文對空氣彈簧的分析結果顯示,膠囊處的壽命最短,且損傷最為嚴重的部分為膠囊的內弧部分,其理論循環壽命為105.1次(循環次數折算為循環壽命:105.1/104=12.6(年))。目前,地鐵公司常用的做法是在車輛運營10年的大修期間,對空氣彈簧直接進行報廢處理,而不論其是否具有剩余使用壽命。通過上述研究,可以認為空氣彈簧的使用報廢年限可延長至12年左右。

5 結語

1)對空氣彈簧疲勞損傷的仿真分析結果與實際損傷情況完全吻合,因此利用Abaqus+Simpack+Fe-safe虛擬聯合仿真試驗方法進行橡膠產品的疲勞壽命評估是可行的。

2)由分析可知,膠囊是空氣彈簧的壽命最薄弱部分,且結構應力疲勞是造成其損傷的主要原因。因此,建議對現有軌道交通車輛空氣彈簧進行結構優化設計,其中重點減少膠囊內弧區域的應力集中,從而改善該空氣彈簧的使用壽命。

圖10 空氣彈簧膠囊的典型外部損傷實景照片

3)通過對空氣彈簧使用壽命的仿真計算,建議將空氣彈簧的報廢年限延長至12年左右。同時,建議對當前空氣彈簧的檢修周期進行適當調整,從而最大限度地延長其使用壽命,節約運營維修成本。

[1]Oman S,Fajdiga M,Nagode M.Estimation of Air-spring life based on accelerated experiments [J].Journal of Materials and Design,2010(31):3859.

[2]繆炳榮.基于多體動力學和有限元法的機車車體結構疲勞仿真研究[D].成都:西南交通大學,2007.

[3]金國龍,謝雄耀,王如路.上海地鐵1號線車輛轉向架壽命預測數值分析[J].地下空間與工程學報,2009,5(5):860.

[4]卜繼玲,王永冠,宋傳江.鐵道車輛橡膠彈性元件設計仿真與校驗[J].鐵道機車車輛,2011,31(1):98.

[5]丁智平,陳吉平,宋傳江.橡膠彈性減振元件疲勞裂紋擴展壽命分析[J].機械工程學報,2010,46(22):58.

[6]卜繼玲,黃友劍.軌道車輛橡膠彈性元件設計計算方法[M].北京:中國鐵道出版社,2010.

[7]李芾,付茂海,黃運華.空氣彈簧動力學特性參數分析[J].西南交通大學學報,2003,38(3):276.

[8]陳鼎,李芾,黃運華,等.基于有限元的空氣彈簧剛度分析[J].電力機車與城軌車輛,2010,33(6):8.

[9]殷聞,靳曉雄,仝光.兩種常用橡膠本構模型的有限元分析及其仿真[J].上海電機學院學報,2010,13(4):215.

[10]劉健勛,黃友建,劉柏兵.一種橡膠元件疲勞壽命預測方法的研究[J].電力機車與城軌車輛,2011,34(3):12.

[11]TB/T 2841—2010鐵道車輛空氣彈簧[S].