鎂合金擠壓鑄造凝固過(guò)程數(shù)值模擬

黃志偉,陳明,花澤薈,夏祥生,張艷平

(1.中國(guó)兵器工業(yè)第五九研究所,重慶 400039;2.國(guó)防科技工業(yè)精密塑性成形技術(shù)研究應(yīng)用中心,重慶 400039;3.長(zhǎng)沙機(jī)電產(chǎn)品研究開(kāi)發(fā)中心,長(zhǎng)沙 410100)

擠壓鑄造又稱液態(tài)模鍛,是一種少、無(wú)切屑加工工藝。金屬液在較高的壓力作用下充型、凝固并產(chǎn)生少量塑性變形,從而獲得輪廓清晰、表面光潔、尺寸精確、組織緊密、晶粒細(xì)小、力學(xué)性能優(yōu)良的產(chǎn)品,不存在普通壓鑄工藝固有的卷氣等缺點(diǎn)[1]。

鑄造過(guò)程數(shù)值模擬技術(shù)在改造和提升傳統(tǒng)鑄造技術(shù),降低產(chǎn)品成本,提高鑄造企業(yè)競(jìng)爭(zhēng)力等方面起到了良好的作用,將為鑄造行業(yè)帶來(lái)巨大的經(jīng)濟(jì)效益和社會(huì)效益。鑄件充型凝固數(shù)值模擬系統(tǒng)主要包括前處理、充型計(jì)算、凝固計(jì)算和后處理等幾個(gè)主要模塊。鑄件凝固過(guò)程模擬包括溫度場(chǎng)計(jì)算、縮孔縮松預(yù)測(cè)、微觀組織形成以及其他場(chǎng)的模擬計(jì)算。目前,可以進(jìn)行一般的溫度場(chǎng)模擬,縮松、縮孔等缺陷預(yù)測(cè)也正在研究之中。對(duì)于數(shù)值模擬而言,縮松、縮孔的預(yù)測(cè)是凝固計(jì)算的主要目的之一,也是大多數(shù)凝固模擬軟件的主要功能之一,但是目前軟件的推廣以及應(yīng)用并不完善[2-5]。

文中以數(shù)值模擬仿真軟件ProCast為工具,結(jié)合鎂合金擠壓鑄造凝固特點(diǎn),對(duì)簡(jiǎn)單的鎂合金鑄件進(jìn)行擠壓鑄造過(guò)程模擬仿真,同時(shí)將擠壓鑄造模擬結(jié)果與重力鑄造的實(shí)際情況進(jìn)行對(duì)比,通過(guò)對(duì)鑄件凝固過(guò)程中的溫度場(chǎng)觀察,預(yù)測(cè)了該鑄件可能發(fā)生缺陷的位置。

1 數(shù)學(xué)模型的建立

鑄件凝固過(guò)程與大多數(shù)工業(yè)傳熱過(guò)程一樣,熱量從一部分傳到另一部分,是一個(gè)非常復(fù)雜的物理化學(xué)過(guò)程,由熱量傳輸、動(dòng)量傳輸、質(zhì)量傳輸及相變等一系列過(guò)程耦合而成。要精確地模擬凝固過(guò)程,必須求解連續(xù)性方程、Navier-Stockes方程、Fourier方程及質(zhì)量傳輸方程等。要將所有這些過(guò)程耦合求解,目前還很困難[6]。在滿足實(shí)際要求的前提下,為使問(wèn)題簡(jiǎn)化,就某一特定要求,應(yīng)變化某一種技術(shù)指標(biāo)對(duì)主要過(guò)程進(jìn)行模擬。在一般情況下,若充型時(shí)間相對(duì)凝固時(shí)間很短時(shí),可以假設(shè)鑄型是瞬時(shí)充滿,這時(shí)只計(jì)算溫度場(chǎng)。將溫度場(chǎng)模擬作為預(yù)測(cè)縮孔縮松形成、微觀組織形成以及熱裂、變形等的基礎(chǔ)[7]。

1.1 凝固潛熱的處理

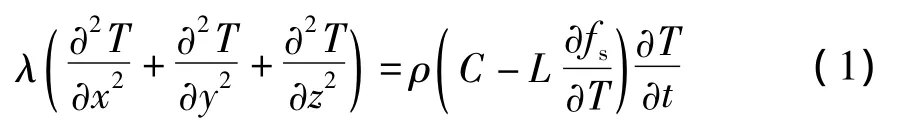

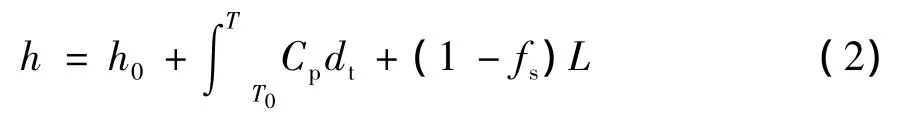

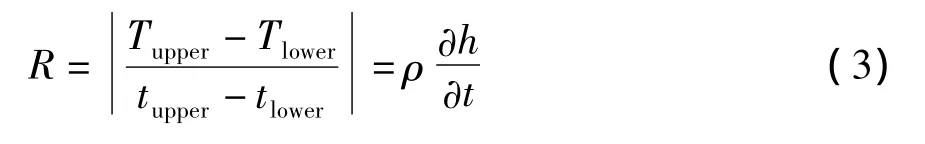

由于液相和固相中原子運(yùn)動(dòng)狀態(tài)及原子間的相互作用方式不同,液相的內(nèi)能與固相的內(nèi)能也不同,因此當(dāng)合金凝固由液相變?yōu)楣滔鄷r(shí),必然產(chǎn)生內(nèi)能的變化,稱為凝固潛熱或熔化潛熱。考慮凝固潛熱釋放后,不穩(wěn)定導(dǎo)熱的微分方程為:

式中:fs為固相分?jǐn)?shù)。

定義合金材料發(fā)生相變時(shí)的比焓:

式中:h0為基準(zhǔn)溫度T0時(shí)的比焓。

將式(2)對(duì)溫度求導(dǎo),并代入熱傳導(dǎo)方程可以得出:

在ProCast中潛熱的處理方法是熱焓法。將潛熱的釋放考慮到焓中,首先求出某一個(gè)時(shí)間步長(zhǎng)之后的焓,之后由焓與溫度的關(guān)系求出對(duì)應(yīng)的溫度,再接著求下個(gè)一時(shí)間步長(zhǎng)之后的焓和溫度,這樣進(jìn)行下去就能求出溫度的變化。

1.2 金屬型鑄造初始條件和邊界條件

一般來(lái)說(shuō),對(duì)于金屬型鑄造的定解條件包括初始條件和邊界條件兩個(gè)方面[8]。

1)初始條件。金屬型鑄造生產(chǎn)中,鑄造模具的溫度、初始澆注溫度和重力的方向?qū)⒅苯佑绊懩>呤褂脡勖丸T件質(zhì)量,因此金屬型鑄造要設(shè)定的初始條件包括模具溫度、澆注溫度和重力方向等。

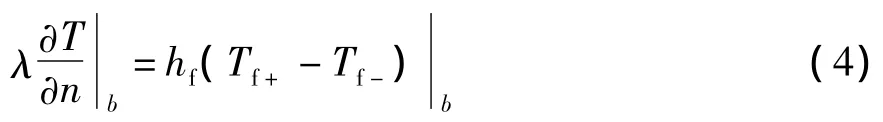

2)邊界條件。速度邊界條件按自由滑移邊界處理,即切向速度等于內(nèi)單元同向速度;對(duì)于金屬液、模具和空氣之間傳熱邊界條件,用式(4)表示:

ProCast可以根據(jù)不同的材料及它們之間是否接觸自動(dòng)產(chǎn)生邊界界面,ProCast不考慮界面換熱的本質(zhì),只需在有關(guān)界面上指定不同的傳熱系數(shù)。

1.3 凝固過(guò)程中的力學(xué)分析

凝固過(guò)程中型腔內(nèi)金屬的力學(xué)行為可采用熱粘彈塑性本構(gòu)模型來(lái)描述其力學(xué)行為,根據(jù)增量原理,假設(shè)在一個(gè)步長(zhǎng)內(nèi)的應(yīng)變?cè)隽繛閇9]:

式中:{Δε}為彈性應(yīng)變?cè)隽?{Δεth}為熱應(yīng)變?cè)隽?{Δεin}為非彈性應(yīng)變?cè)隽俊?/p>

文中利用Galerkin法得到應(yīng)力場(chǎng)的有限元方程,如式(6)所示:

式中:[K]為整體剛度矩陣;{ΔFth}為由熱應(yīng)變引起的載荷增量;{ΔFin}為非彈性應(yīng)變引起的載荷增量。

2 模型的前處理

2.1 運(yùn)用Pro/E軟件繪制擠壓鑄件

打開(kāi)Pro/E繪圖界面,繪制試樣,標(biāo)注尺寸,如圖1所示。在組件模塊中繪制鑄型形狀,保存零件,保存格式為igs文件。

圖1 鑄件Fig.1 Casting

2.2 網(wǎng)格的繪制

將鑄件的igs格式文件導(dǎo)入ProCast的Meshcast中進(jìn)行網(wǎng)格劃分。檢查模型,設(shè)置網(wǎng)格長(zhǎng)度,繪制網(wǎng)格,如圖2所示。初步檢查網(wǎng)格,先對(duì)單個(gè)零件進(jìn)行破網(wǎng)格、不封閉網(wǎng)格的檢查,然后對(duì)網(wǎng)格交叉面的檢查。

圖2 網(wǎng)格劃分Fig.2 Mesh generation

2.3 模擬參數(shù)的設(shè)定

1)材料定義。擠壓鑄造過(guò)程中,忽略模具的彈性變形,將模具材料設(shè)置為H13鋼,并設(shè)定為剛性材料。鑄件材料選AZ31鎂合金,因擠壓鑄造下合金的力學(xué)行為非常復(fù)雜,故將鑄件材料設(shè)置為粘彈塑性模型。

2)熱邊界條件。在模擬過(guò)程中假定環(huán)境溫度為20℃的恒溫,模具與模具之間的傳熱系數(shù)為1000 W/(m2·K),模具與周圍空氣的傳熱系數(shù)為20 W/(m2·K),整個(gè)模具假設(shè)為空冷,鑄型與沖頭初始溫度為200℃,鑄件的澆鑄溫度為690℃。

3)初始條件。模具設(shè)定為剛性體,因此下模定義為零位移。壓力以面載荷的形式加載在沖頭的上斷面。通過(guò)沖頭的底面對(duì)坯料加載,并假設(shè)負(fù)載均勻分布。

3 數(shù)值模擬結(jié)果分析

3.1 溫度場(chǎng)數(shù)值模擬

擠壓鑄造時(shí),施加于半凝固狀態(tài)金屬上的壓力使金屬急劇地壓縮,形成高壓現(xiàn)象,相當(dāng)于熱力學(xué)上的絕熱壓縮,熔化溫度變化量與壓力變化量的關(guān)系如式(7)[10]:

式中:T0為常壓下的熔化溫度;ΔV,ΔH,Δp分別為摩爾體積、摩爾焓和壓力的變化值。

擠壓鑄造液態(tài)金屬凝固過(guò)程中,施加機(jī)械壓力的有效作用可以歸納為以下幾點(diǎn)。

1)進(jìn)行鑄件的凝固補(bǔ)縮,減少或消除鑄件的縮孔和縮松,提高鑄件的致密度;

2)液態(tài)金屬在壓力下結(jié)晶,細(xì)化鑄件的晶粒組織,改善第二相分布,提高合金組織的均勻性;

3)增加氣體在金屬中的固溶度,防止氣泡形成,減小或消除鑄件中的氣泡;

4)消除鑄件和模壁之間的間隙,提高熱擴(kuò)散系數(shù);

5)改變平衡相圖中的固相線和液相線,以及合金的共晶成分[11]。

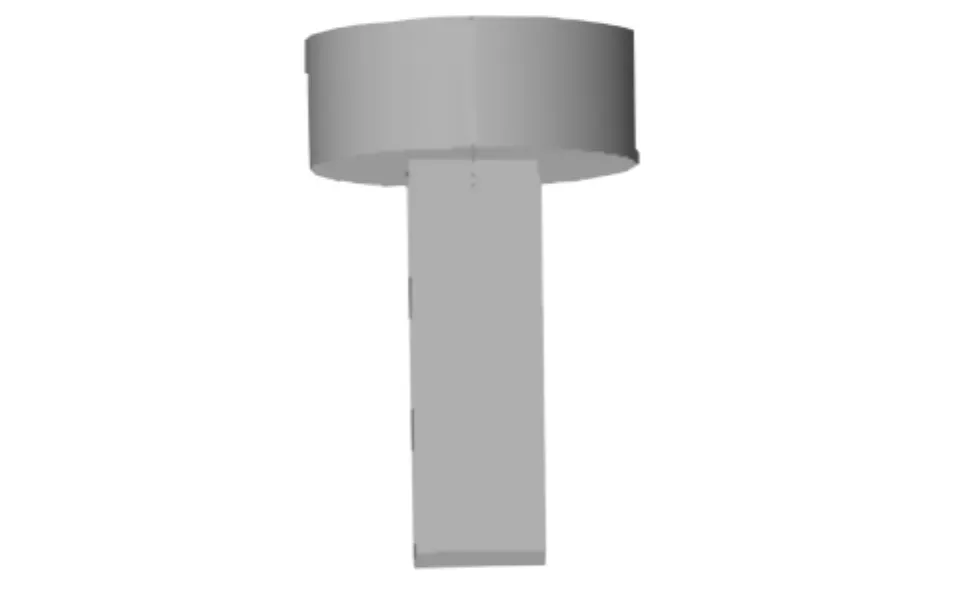

將鑄件擠壓鑄造和重力鑄造的溫度場(chǎng)模擬結(jié)果進(jìn)行對(duì)比,如圖3和圖4所示,發(fā)現(xiàn)鑄件在擠壓力的作用下進(jìn)行凝固補(bǔ)縮,凝固收縮小,而重力鑄造的鑄件則出現(xiàn)了明顯的凝固收縮。擠壓鑄造的凝固時(shí)間為32.61 s,重力鑄造為 115.89 s,鎂合金凝固時(shí)體積收縮,由式(7)可知,擠壓鑄造壓力使體積減小,有利于自由能降低,并使金屬逐漸凝固,過(guò)渡到固態(tài),鑄件在擠壓鑄造的壓力作用下縮短了凝固時(shí)間。

圖3 擠壓鑄造下鑄件凝固過(guò)程溫度場(chǎng)的變化Fig.3 The changes of casting temperature under the solidification process in squeeze casting

圖4 重力鑄造下鑄件凝固過(guò)程溫度場(chǎng)的變化Fig.4 The changes of casting temperature under the solidification process in gravity casting

3.2 缺陷分析

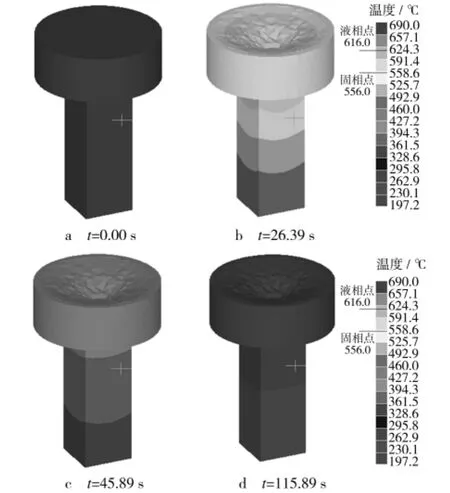

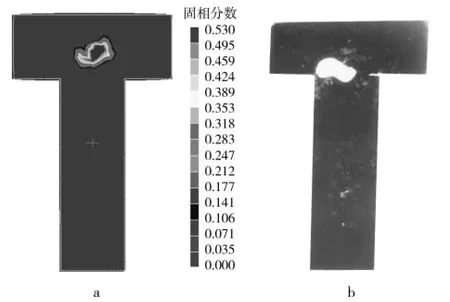

擠壓力為25 MPa時(shí),鑄件內(nèi)部溫度場(chǎng)和應(yīng)力場(chǎng)的模擬結(jié)果如圖5所示,鑄件中心位置有效應(yīng)力為0,金屬液未完全凝固,液態(tài)金屬在重力作用下產(chǎn)生收縮缺陷。在ProCast中,采用“激活補(bǔ)縮”的方法模擬這一過(guò)程,將運(yùn)行參數(shù)Gatefeed設(shè)置為1,只要固相線分?jǐn)?shù)低于Macrdfs,充型的液體會(huì)通過(guò)內(nèi)澆口補(bǔ)縮鑄件(澆口定義為入口速度所施加的區(qū)域或壓力施加的區(qū)域,應(yīng)該注意的是縮孔程度與壓力值無(wú)關(guān),激活補(bǔ)縮項(xiàng)僅僅補(bǔ)縮與壓射沖頭相接觸的縮松區(qū)域,此時(shí)固相分?jǐn)?shù)應(yīng)低于Macrofs)。擠壓力為25 MPa時(shí)鑄件凝固缺陷模擬如圖6a所示。當(dāng)澆注溫度為690℃,擠壓力為25 MPa時(shí)得到鑄件無(wú)損探傷圖如圖6b所示,在鑄件中心出現(xiàn)少量收縮缺陷,對(duì)比圖6a和圖6b可知,缺陷模擬結(jié)果與實(shí)驗(yàn)所得缺陷情況基本相似,但缺陷位置有偏差。與擠壓鑄造對(duì)應(yīng)的重力鑄造缺陷模擬結(jié)果如圖7所示,重力鑄造鑄件中心位置出現(xiàn)較大的收縮缺陷。由圖7與圖6a對(duì)比可知,擠壓鑄造壓力有助于消除鑄件的收縮缺陷。

圖5 壓力為25 MPa時(shí)鑄件內(nèi)部的溫度場(chǎng)與應(yīng)力場(chǎng)Fig.5 Temperature field and stress field of casting interior at 25 MPa

圖6 壓力25 MPa時(shí)凝固缺陷模擬和實(shí)驗(yàn)結(jié)果Fig.6 Solidification defects results of simulation and experiment at 25 MPa

圖7 重力鑄造凝固缺陷模擬結(jié)果Fig.7 Solidification defects simulation results of gravity casting

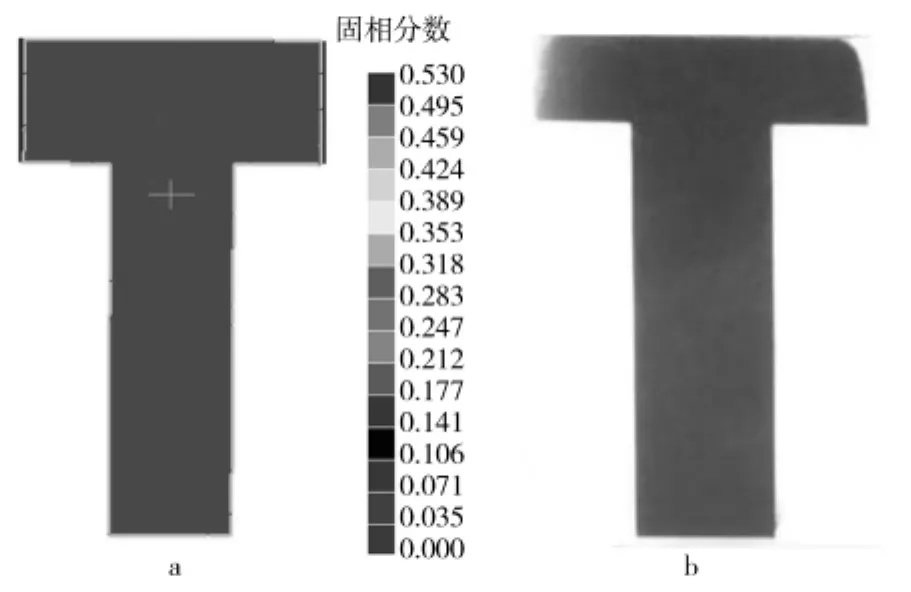

擠壓力為100 MPa時(shí)鑄件凝固缺陷模擬結(jié)果如圖8a所示,當(dāng)澆注溫度為690℃,擠壓力為100 MPa時(shí)得到鑄件無(wú)損探傷圖如圖8b所示。可見(jiàn),當(dāng)增大壓力到100 MPa時(shí)鑄件沒(méi)有缺陷產(chǎn)生,計(jì)算結(jié)果和實(shí)驗(yàn)結(jié)果相符。對(duì)比圖8和圖6可以發(fā)現(xiàn),鑄件在壓力為25 MPa時(shí)鑄件有缺陷,而鑄件在壓力為100 MPa時(shí)鑄件沒(méi)有缺陷。由此可知,擠壓鑄造壓力有助于減少缺陷的產(chǎn)生。

圖8 壓力100 MPa時(shí)凝固缺陷模擬和實(shí)驗(yàn)結(jié)果Fig.8 Solidification defects results of simulation and experiment at 100 MPa

4 結(jié)語(yǔ)

1)擠壓鑄造和重力鑄造相比,擠壓鑄造的凝固收縮小,而重力鑄造則出現(xiàn)了明顯的凝固收縮,鑄件在擠壓鑄造的壓力作用下可以縮短凝固時(shí)間。

2)缺陷模擬結(jié)果與實(shí)驗(yàn)相符,擠壓鑄造壓力有助于減少缺陷的產(chǎn)生。

[1]趙浩峰.現(xiàn)代壓力鑄造技術(shù)[M].北京:中國(guó)標(biāo)準(zhǔn)出版社,2003:23.

[2]程軍.計(jì)算機(jī)在鑄造中的應(yīng)用[M].北京:機(jī)械工業(yè)出版社,1993:45.

[3]胡紅軍.ProCast軟件的特點(diǎn)及其在鑄件成形過(guò)程中的應(yīng)用[J].熱加工工藝,2005(1):70-71.

[4]周丹晨,蔣玉明,楊屹.國(guó)外鑄件充型凝固過(guò)程數(shù)值模擬軟件介紹[J].熱加工工藝,2000(5):45-46.

[5]郭慶.鑄造充型過(guò)程流場(chǎng)及溫度場(chǎng)模擬[J].中國(guó)鑄造裝備與技術(shù),2006(2):25-27.

[6]楊世銘,陶文銓.傳熱學(xué)[M].北京:高等教育出版社,2003:80.

[7]楊全,張真.金屬凝固與鑄造過(guò)程數(shù)值模擬[M].浙江:浙江大學(xué)出版社,1996:13.

[8]周堯和,胡壯麒,介萬(wàn)奇.凝固技術(shù)[M].北京:機(jī)械工業(yè)出版社,1998:47.

[9]李賀軍,齊樂(lè)華,任向前,等.液態(tài)擠壓過(guò)程凝固及熱傳導(dǎo)的模擬[J].材料研究報(bào),1994(6):50-75.

[10]許慶彥,柳百成.鑄造合金凝固組織的計(jì)算機(jī)模擬與預(yù)測(cè)[J].稀有金屬材料與工程,2003(6):32.

[11]林國(guó)榮.鑄件形成過(guò)程計(jì)算技術(shù)值模擬的發(fā)展和應(yīng)用[J].現(xiàn)代鑄鐵,2001(2):8-13.