身管膛線精鍛成形金屬流動與變形分析

樊黎霞,王賀,王志剛

(南京理工大學機械工程學院,南京 210094)

徑向鍛造是一種開式鍛造工藝,專門加工長軸類以及具有內部形狀的管狀零件,如槍管膛線等。

徑向鍛造技術是身管膛線制造的一種方法,與傳統鍛造相比,存在殘余壓應力,可以提高身管強度。目前,很多專家學者對徑向鍛造過程進行了研究。1976年Lahoti和Altan[1]在他們的研究中假設徑向鍛造成形區域某個位置的金屬不存在軸向流動,運用主應力法得出了徑向鍛造過程中預成形段、整形段區域的應力分布狀況。A.Ghaei[2]使用主應力法分析了錘頭壓入角對精鍛過程中身管變形的影響,此后他利用上限法求解了身管材料在精鍛過程中的應變分布狀況[3]。中北大學的李艷萍[4]利用滑移線場法分析了車軸徑向鍛造成形的過程,并得出了摩擦系數對身管心部應力狀態影響較大的結論。

使用主應力法、上限法及滑移線場理論等解析方法對徑向鍛造過程進行求解的過程中假設較多,且對鍛造過程中金屬材料流動的分析比較困難。自20世紀90年代開始,有限元分析在工業界大量應用,使鍛造成形過程虛擬地在計算機上實現,可以得到鍛造過程中應力應變信息及傳統方法不易獲得的材料流動信息。夏占雪等[5]利用Deform軟件對曲軸在鍛造成形過程中每一步變形的情況、金屬的流動情況以及模具型腔的充滿情況進行了研究。董節功等[6]根據徑向鍛造的原理和GFM鍛造機萬能錘頭鍛打φ480 mm至φ250 mm圓棒料的工藝參數,采用Deform軟件對鍛造過程進行了數值模擬,并從坯料芯部的等效應變狀態來研究鍛件的鍛透性,得到了鍛透性與相對壓下量、拉打速度的定量關系,由此確定萬能錘頭鍛造工藝各道次的壓下量,與實際生產結果有良好的一致性。Abbas Ghaei等[7]建立了二維軸對稱及1/8的三維模型來對徑向鍛造進行研究,主要分析了進給速度、摩擦因子、錘頭壓入角及斷面減縮率等工藝參數對鍛打力的影響。中國兵器工業第五九研究所的曹洋等[8]利用Deform軟件模擬出了徑向鍛造過程中棒材內部應力應變分布、變形抗力、溫度分布等。1994年美國的Joseph等人利用Deform軟件對管類零件徑向鍛造工藝進行數值模擬,將其徑向鍛造過程簡化為二維軸對稱模型,并將錘頭和芯棒當作剛體處理。Joseph[9]的研究結果表明,精鍛過程中塑性變形區的中間部分存在力學意義上的“中性面”,該區域兩側金屬材料流動方向相反,與Altan的假設較為一致。武漢理工大學的韓星會等[10]利用Abaqus軟件對軸類零件的徑向壓入量進行了研究,他的研究結果表明,不同的壓入量會使得棒料呈現出不同的變形特點,適當的增加壓入量可以消除棒料斷面的凹坑和雙鼓形缺陷。

總結精鍛工藝的相關文獻,采用傳統力學解法很難得到身管膛線精鍛成形過程中金屬材料流動的信息,而運用有限元技術對鍛造成形過程進行仿真模擬,分析成形過程,可以有效地預知成形過程中的金屬流動規律、變形特點,容易引起鍛件缺陷產生的各種原因,以及在成形過程中模具各部分的應力、應變情況。國內外的學者利用有限元模擬技術主要研究了身管在精鍛過程中徑向壓入量、錘頭壓入角、斷面減縮率等工藝參數對坯件質量、殘余應力和鍛打力的影響,基本忽略了膛線成形的過程,但膛線成形過程中金屬的流動及變形特點對膛線質量會產生至關重要的影響。另外,由于對膛線成形過程中的材料流動情況進行觀察和實驗研究比較困難,所以對身管膛線成形金屬流動的數值模擬分析是很有必要的。國內外文獻表明,用有限元模擬金屬流動有一定的精度和可行性,能滿足工程要求。文中利用有限元模擬軟件Abaqus建立了對稱的1/4精鍛模型,對身管精鍛工藝中膛線的成形過程進行了數值模擬,分析了影響膛線質量成形過程中的材料流動情況。此外,還分析了芯棒尺寸及斷面減縮率對膛線成形效果的影響。

1 身管膛線加工有限元模型建立

1.1 網格劃分

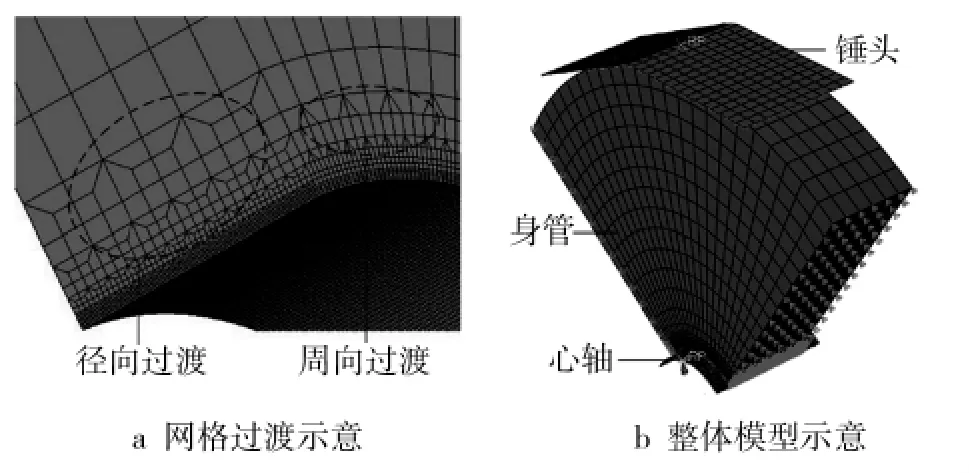

有限元動力顯式算法中的迭代時間與最小網格尺寸成反比,身管網格的尺寸對計算時間有很大的影響,槍管膛線深度尺寸較小(0.06 ~0.08 mm),如果完全采用該尺寸范圍內的網格,網格數目將極為龐大,在現有的計算條件下無法進行計算,因此需要對網格進行疏密過渡。網格過渡方式主要分為徑向過渡與周向過渡,過渡比例設為1∶2。其中徑向過渡網格類型為六面體,周向過渡網格類型為六面體與五面體(三棱柱),并且徑向過渡與周向過渡過程應當交錯進行。過渡方式如圖1a所示,結果表明,采用疏密過渡后的網格數量大大減少,網格的質量依然符合計算精度的要求。

1.2 有限元模型建立

圖1 膛線精鍛有限元模型Fig.1 The FEA model of radial forging for rifling

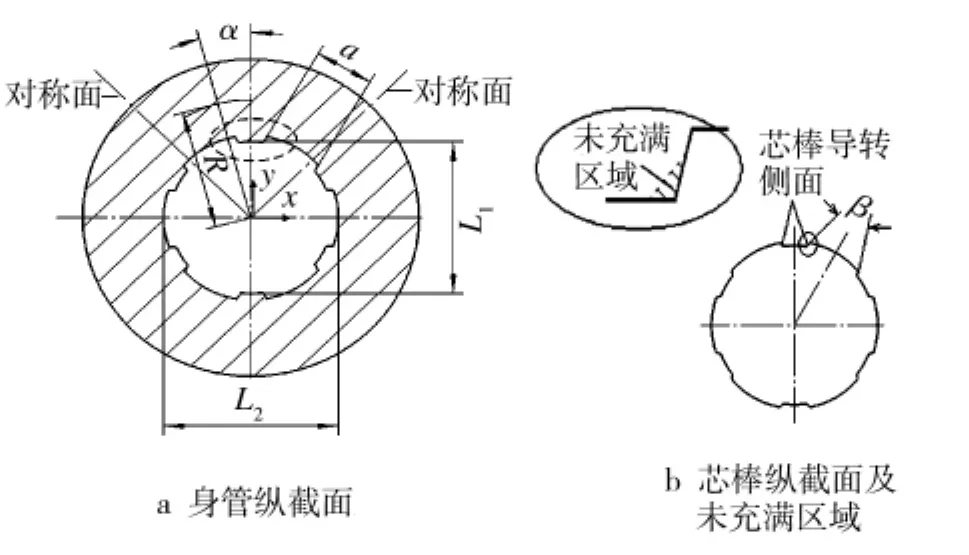

針對膛線成形過程中存在的幾何非線性、材料非線性以及大變形等特點,選用商業有限單元軟件Abaqus中的動力顯式算法進行徑向鍛造過程的有限元建模。有限元整體模型如圖1b所示,包括錘頭、身管和芯棒。截取身管的一段進行鍛打研究,雖然與實際尺寸有差別,但也可體現錘頭接觸身管到壓入量達到最大時膛線成形的金屬流動情況。此外,可不考慮錘頭的壓入角,即直接使用錘頭的整形段對身管進行鍛打。用于模擬的身管毛坯、芯棒膛線的基本幾何尺寸見表1。考慮到徑向鍛造模型的對稱性,選用1/4模型進行模擬。身管單元類型選擇帶有沙漏控制的減縮積分單元C3D8R,由于身管徑向鍛造過程屬于大變形過程,使用ALE網格自適應功能可使工件網格在變形過程中保持良好的質量。錘頭、芯棒設置為剛體,單元類型選擇4節點剛性單元R3D4。

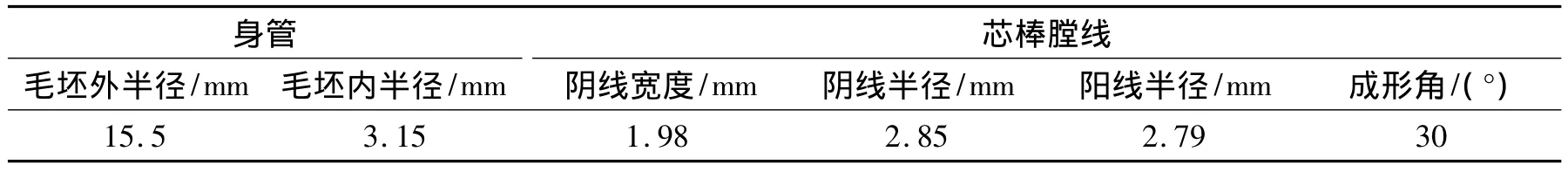

表1 用于模擬的身管和芯軸膛線的幾何尺寸Table1 Geometry of the barrel rifling and mandrel used in modeling

身管材料為30SiMn2MoVA,考慮到所研究的徑向鍛造過程是在室溫下進行的,因此可以忽略溫度及應變率對材料流變應力的影響。材料力學性能由拉伸試驗得出,力學模型采用冪強化模型(σ=Kεn),各參數見表2。

表2 身管材料力學性能Table2 Mechanical properties of the barrel material

芯棒膛線有6條,導程為305 mm,右旋。在建立有限單元模型過程中需要定義2個接觸對,即錘頭與工件外圓表面的接觸,芯棒與身管內表面的接觸。在Abaqus中采用罰函數接觸法定義各接觸對間的約束,滑移公式選用有限滑移模型。此外,選用罰函數法來描述接觸對間的摩擦行為,考慮到研究的徑向鍛造過程屬于冷鍛工藝,摩擦因子選為0.15。

徑向鍛造過程中錘頭的運動符合正弦規律,考慮到所研究的徑向鍛造機器控制錘頭運動的偏芯棒的偏心距為3.5 mm,且錘頭的鍛打頻率為每分鐘680 次,因此錘頭的運動方程為:y=3.5sin(0.0714t)。在該有限元模型中,身管周向的2個截面定義軸對稱邊界條件,即2個截面不存在周向的運動,芯棒的6個自由度被完全限制。

2 身管膛線加工過程的金屬流動情況分析

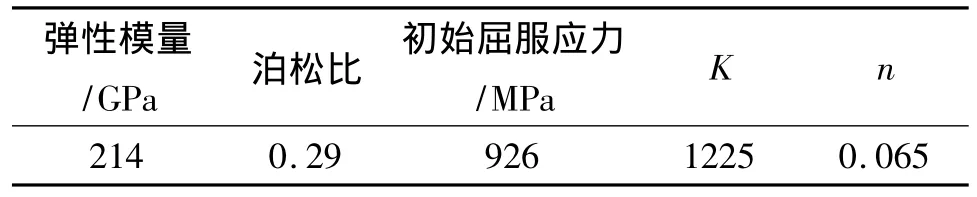

身管精鍛工藝中陰線寬度a、陰線直徑L2、陽線直徑L1是膛線成形的3個最重要的指標,如圖2a所示。在鍛打時,首先毛坯的材料接觸到芯棒外徑,形成內膛陰線,然后在錘頭力作用下,材料繼續向陽線的空腔流動,形成內膛陽線。如果不充滿,雖然能保證內膛陰線寬度,但不能保證陽線寬度,如圖2b所示,所以陽線成形是膛線鍛打加工的重點。由于膛線結構為螺旋形,因此芯棒成形槽的中心與錘頭的對稱中心線所成的角度對膛線部分的金屬流動有一定影響,文中主要研究芯棒溝槽中心與錘頭對稱中心線重合時的金屬流動情況。

圖2 身管及芯棒縱截面Fig.2 The cross-section view of the barrel and the possible defect

α是指在周向,膛線部分與中心軸線之間的夾角,如圖2a所示。膛線部分(α取值范圍為-45°~45°)身管毛坯內層金屬材料在不同時間段的徑向流動情況如圖3所示,考慮到身管毛坯內徑比芯棒外徑稍大,身管在錘頭作用下2.6 ms時開始接觸芯棒。在0~2.6 ms內,身管材料徑向流動較為一致,身管截面仍保持為圓形截面且厚度不變。

身管膛線成形時間主要集中在2.6~8.8 ms,金屬材料在嵌入過程中,與芯棒導轉側面(如圖2b所示)接觸部分的材料流動較為明顯。此時金屬材料沿著導轉側面逐漸流入芯棒的陰線槽內,而未接觸部分的材料徑向流動較為均勻,截面在錘頭下壓過程中依舊保持為圓弧形。此外觀察到身管陰線部分材料在鍛打過程中的周向流動并不明顯,表明流入芯棒凹槽內的金屬源于正對位置的身管部分,而芯棒凹槽兩側的金屬很少流入到凹槽內;錘頭下壓時間超過8.8 ms后,膛線區域內材料流動較少,此后錘頭的下壓能量主要轉化為身管外圓材料流動的驅動力。

圖3 身管毛坯內層金屬材料在不同時間段的徑向流動Fig.3 The radial flow of inner material in the barrel in different times

圖4 身管毛坯內層金屬材料流動分布Fig.4 Displacement distribution of the material near bore

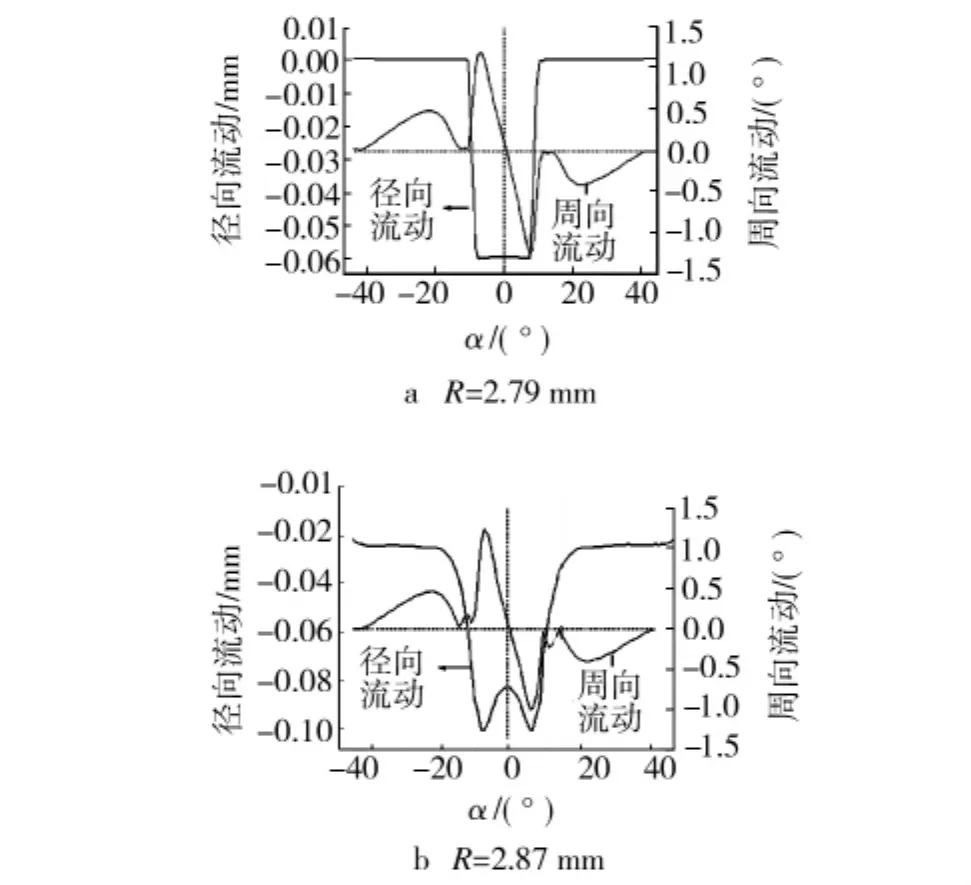

錘頭壓入量達到最大值時身管內層(R=2.79 mm)和靠近內層材料的流動隨α變化的分布曲線如圖4所示,定義金屬材料順時針流動為正。觀察徑向流動曲線,發現左右兩側近似于中心軸對稱,45°對稱面至身管陰線部分的金屬材料在鍛打過程中徑向流動不明顯,陽線部分金屬在徑向的位移曲線與芯棒形狀較為相似;觀察周向流動曲線,發現左右兩側近似于中心點對稱,這是因為金屬在精鍛過程中會向中心流動,因此左右兩側的金屬材料在周向的流動方向相反,大小相等。45°對稱面至身管陰線部分金屬中間部分的周向流動大于兩側,此外身管陰線附近的金屬存在很小的周向流動,這是因為陰線附近金屬需要流入到芯棒成形槽內。在芯棒的成形槽內,芯棒中心位置的金屬材料在周向基本不流動,而其兩側的周向流動逐漸增加。

有限元模擬膛線成形的結果如圖5所示,雖然槍管陰線和陽線的高度差只有0.06~0.08 mm,但用文中建立的有限元模型成功地模擬出了膛線的成形過程和結果。

圖5 身管膛線成形結果Fig.5 The deformation of the barrel

3 影響膛線成形的因素

3.1 芯棒成形角β

芯棒成形角β是指在芯棒縱截面內,芯棒任一膛線兩側面的夾角,如圖2b所示。在鍛打過程中,芯棒成形角β過小時,往往會出現膛線無法充滿等工藝缺陷。如前所述,這里重點分析不同的芯棒成形角β對陽線寬度的影響。

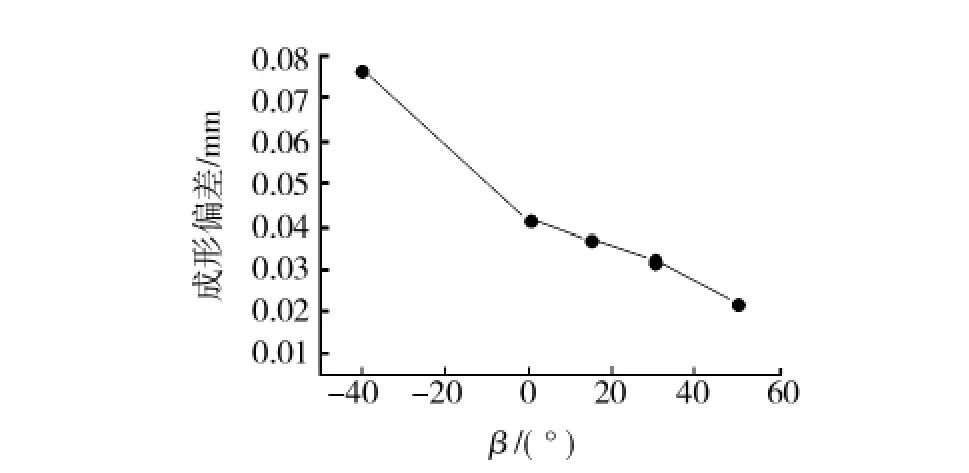

分別計算 β 為 -40°,0°,15°,30°,50°等 5 種情況下的身管膛線成形情況,并選用最終成形后陽線寬度與設計尺寸的差值即成形偏差作為觀察依據。不同β對應的膛線成形情況如圖6所示。

圖6 芯棒成形角β對膛線成形的影響Fig.6 Variation of deformation with β

由圖6可以看出,芯棒的成形角β對身管膛線的成形影響較大,β越大,膛線成形效果越好。當β為-40°時,膛線成形效果較差,當β大于0°時,成形偏差隨著β的增大逐漸減小。文中研究的產品中,所選擇的芯棒成形角為30°。

3.2 斷面減縮率

斷面減縮率對身管精鍛的成形影響較大,過小的斷面減縮率會造成身管無法鍛透,金屬材料無法獲得均勻致密的金相組織;斷面減縮率過大又會造成錘頭鍛打力過大,從而加速錘頭的磨損,降低錘頭使用壽命。

該模型采用改變錘頭徑向壓下量的方式改變精鍛模型的斷面減縮率。不同斷面減縮率對應的身管膛線成形偏差如圖7所示。由圖7可以看出,斷面減縮率在20%~37%時,斷面減縮率對膛線成形的影響比較顯著,斷面減縮率在37% ~45%時,陰線寬度隨著斷面減縮率的增大逐漸接近設計尺寸,變化趨勢逐漸平緩。對于文中所研究的產品,斷面減縮率選擇在37%左右。

圖7 斷面減縮率對膛線成形的影響Fig.7 Variation of deformation with percentage of reduction

4 結語

文中建立了徑向鍛造過程的三維軸對稱有限元模型,研究了材料嵌入芯棒過程中膛線成形時金屬的流動情況,分析了芯棒成形角和斷面減縮率對膛線成形的影響,得到以下結論。

1)在2.6~8.8 ms時,膛線部分金屬材料流動最快,膛線成形過程主要集中在該時間區域;在8.8~22 ms時,錘頭的能量主要使身管外圓直徑減小,但仍有少部分轉化為膛線內部金屬流動的驅動力。

2)當芯棒溝槽中心與錘頭對稱中心重合時,嵌入芯棒溝槽內的金屬材料主要來源于正對于芯棒成形槽上方的金屬,而身管陰線兩側的金屬材料很少流入到芯棒槽內。中心位置的金屬材料在周向基本不流動,兩側的金屬材料在徑向的流動與中心軸線呈對稱分布,在周向的流動與中心原點呈點對稱分布,并且隨著徑向位置的變化而變化。

3)芯棒成形角β對身管膛線的成形影響較大,芯棒成形角β越大,膛線成形越有利。對應于文中所研究的產品,β角選擇為30°。

4)斷面減縮率在20%~37%之間時對膛線成形精度影響較大,斷面減縮率越大,膛線成形效果越好;斷面減縮率在37% ~45%之間時,在膛線成形過程中,陰線寬度會逐漸接近設計尺寸,變化趨勢較為平緩。對應于文中所研究的產品,斷面減縮率選擇為37%。

[1]LAHOTI G D,ALTAN T.Analysis of the Radial Forging Process for Manufacturing Rods and Tubes[J].ASME J Eng Ind,1976,98:265 -271.

[2]GHAEI A.Study of the Effects of Die Geometry on Deformation in the Radial Forging Process[J].Journal of Materials Processing Technology,2005,170:156 -163.

[3]GHAEI A,TAHERI A K,MOVAHHEDY M R.A New Upper Bound Solution for Analysis of the Radial Forging Process[J].Int J Mech Sci,2006,48:1264 -1272.

[4]李艷萍,張治民,武鳳英.車軸徑向鍛造過程分析[J].鍛壓裝備與制造技術,2007,42(1):31-33.

[5]夏占雪,阮艷靜,趙建申.CAD/CAE技術在曲軸鍛件制造過程中的應用[J].鍛壓裝備與制造技術,2005,40(2):55-58.

[6]董節功,周旭東,朱錦洪,等.徑向鍛造三維成形鍛透性的數值模擬[J].機械工程材料,2007,31(3):80-82.

[7]GHAEI Abbas,MOVAHHEDY Mohammad R.Die Design of the Radial Forging Process Using 3D FEM[J].Journal of Materials Processing Technology,2007,182:534 -539.

[8]曹洋,康鳳.趙祖德.旋轉鍛造技術的數值模擬仿真[J].鍛壓裝備與制造技術,2005,40(6):35 -39.

[9]JOSEPH P,SHIVPURI Rajiv,PAINTER Brett.Application of the Finite-element Method to the Radial Forging of Large Diameter Tubes[J].Journal of Materials Processing Technology,1995,49:57 -74.

[10]韓星會,華林,胡亞民.軸類零件徑向鍛造壓入量研究[J].鍛壓裝備與制造技術,2006,41(6):75 -78.