探討漆包線生產對銅導體質量的要求

鄭 穎

(江蘇大通機電有限公司,江蘇淮安223238)

0 引言

漆包線主要由銅導體和漆膜組成,漆包線生產工序主要由拉絲、漆包、在線檢測、收線組成。在生產過程中絕大部分的生產廠家把生產控制的重點放在漆包工序上,對于拉絲工序較為忽視,對此研究不夠。經過國內外專家長時間的摸索和實踐,發現銅桿的質量對漆包線質量的影響程度超過60%。在此本人將在生產實踐中得出的關于銅桿對漆包線生產影響的經驗總結如下,供同行參考。

1 漆包線生產流程及特點

漆包線生產是一種連續性、24h不間斷的生產模式。其生產線長達幾百米,銅線從拉絲穿模到收線一氣呵成,任何一個地方出現異常都會影響到整條生產線的生產;既使微小的波動,都會使整條生產線停產。隨著現代漆包機設備的持續改進,以奧地利MAG為代表的設備廠家不斷提高設備DV參數,從原來20左右到目前的150,提高了單條生產線的生產能力,因此對配套的原輔材料提出了更高的要求:由于速度提高,單頭拉絲產生的銅粉量將是原來的5倍以上,而拉絲清洗和冷卻的改善卻無法有效解決銅粉量倍增的弊端。

2 漆包線生產存在的主要問題

2.1 斷線

這是生產中最常出現,也是影響最大的問題。每次斷線后都必須重新開機,重新穿模,不但降低生產效率,影響質量的穩定性,還產生大量廢線,增加生產成本,造成大量浪費。在設備正常的情況下,其主要原因就是銅桿的弱點斷裂,弱點隨著冷變形程度的增加而成長,到一定程度它會產生多種的斷線,如中間爆裂、夾雜物斷線、氣泡斷線、V型裂紋斷線等。

2.2 粒子

對于漆包線生產,如何控制好質量,粒子始終是最難解決的問題,且無法杜絕。如何減少粒子,避免大粒子、成串粒子出廠,保持漆包線質量的一致性,成為生產廠家每年QC的重點項目;對于粒子,特別是高速漆包機,銅桿質量是關鍵因素,如銅桿的銅粉量、毛刺都是產生粒子的主要因素。

2.3 漆包線的適用性

對于目前國內大部分使用漆包線的廠商來說,特別是采取手工嵌線的廠家,要想減少工人的勞動強度,減少嵌線過程中對漆包線的損傷,就必須使漆包線對繞線裝置具有很好的適用性。隨著繞線裝置速度的提高,漆包線適用性就更為關鍵,高速運轉的繞線裝置很容易擦傷線表面,影響漆包線的絕緣性能。漆包線的適用性很大程度上取決于銅桿的適用性,因此要提高漆包線適用性就要從銅桿開始著手研究。

3 銅桿質量的改進

3.1 銅桿的選擇

目前國內外電纜行業中,使用量最多的是無氧桿和低氧桿。無氧桿采用了上引法的生產工藝,含氧量在10 ppm以下,其組織晶粒粗大,晶粒尺寸有時甚至會達到幾個毫米,因此需要更高的退火功率,使其基本單相組織韌性更好,因此具有一定的缺陷。

低氧桿采用了連鑄連軋的生產工藝,經過了熱軋,鑄造組織已經破碎,細小雜質顆粒可以細化到微米級范圍;在8 mm桿時已有再結晶的形式出現,因此具有更好的加工性能,含氧量控制在200~400 ppm范圍內,其柔軟度、回彈角、繞線性能更為優越。隨著美國南線設備(Southwire)的進一步改進(國內大的銅桿廠多數采用了這種設備),對銅桿質量的保證起到了很好的作用。根據漆包線生產的特點,特別是生產0.5 mm以上規格時低氧桿具有明顯優勢。但一般都對銅桿生產廠家提出了苛刻的要求,以保證銅桿質量的一致性,銅桿廠家也都根據他們的生產特點進行了挑選,在線燙傷檢測裝置是一個很好的手段,用較少燙傷缺陷且在一定生產時段內的銅桿來滿足漆包線生產的要求[1]。

3.2 銅桿扭絞分等

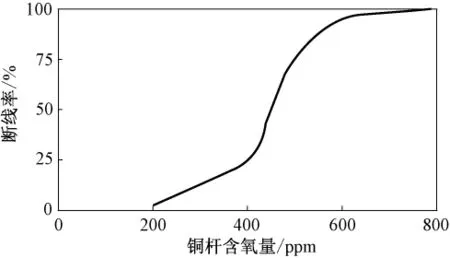

銅桿斷線的主要因素有含氧量和夾雜物。由于低氧桿含氧主要以氧化銅的形式存在晶界的附近,也就是經常說的“皮下”,這就對材料的韌性產生負面影響,從圖1可以看出降低含氧量可以降低斷線率。

圖1 斷線率—銅桿含氧量圖

夾雜物斷線主要原因有耐火材料、鐵雜質、H-13材料,這三者占夾雜物斷線的80%以上。在拉絲加工過程中當加工直徑縮小到夾雜物直徑的兩倍時,斷線就會發生[2]。通過扭絞使內部的缺陷得以完全的暴露,達到提前控制的作用。

3.2.1 TR8.0銅桿扭絞分等

先將TR8.0銅桿進行雙向扭轉10轉,檢測銅桿的銅粉含量,對于超標的銅桿拒絕使用;同時對銅桿供應商提出要求,必須小于5 mg達到優質桿的水平。銅粉含量高將會直接導致第一道涂漆模堵模斷線、成串粒子、大黑個粒子。

同時對扭絞后的表面,根據裂紋的情況進行判定,不允許有明顯的裂紋,否則做退貨處理。再加做雙向扭轉15轉,看表面質量來判定銅桿的等級(見表1),根據漆包工序的特點進行區別使用。

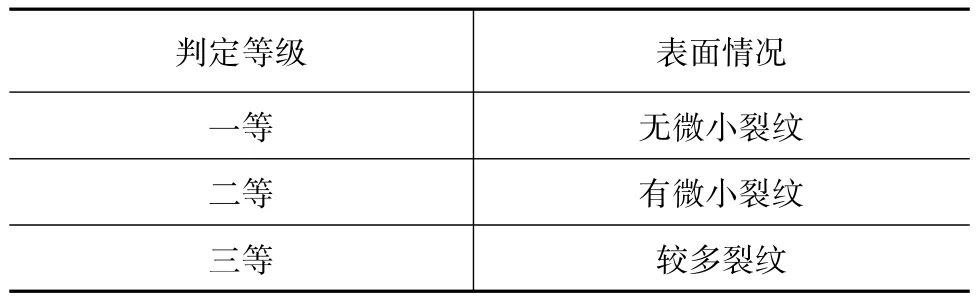

表1 TR8.0扭絞判定

3.2.2 TR2.5等其它規格扭絞分等

在以上實驗的基礎上,對于要求特別高的產品,對中間的TR2.5半成品進一步做扭絞實驗,進行分等(見表2)。根據分等情況在漆包車間進行分機臺、分客戶的使用,做到優質優用。

表2 TR2.45扭絞判定

總之,經過分等的挑選,可以將銅桿的優劣做一個排查、排序,同時可以實時對拉絲生產工序進行調整,使所生產的產品始終保證在二等以上,杜絕生產三等產品。一旦發現低等銅桿立即停產調整,避免不良產品流到漆包工序。這在很大程度上減少了漆包工序出現毛刺、空心斷的問題,從而減少了漆包線生產的斷線和粒子。

3.3 模具控制

3.3.1 模具的選擇

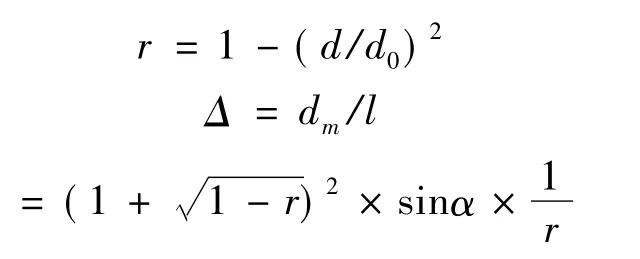

在選擇和采購模具時,我們結合了銅線伸長率、截面減縮率(r)、眼膜壓縮角(2α),進行Wistreich參數(Δ)計算。根據Δ值來進行模具選擇,使模具和我們的生產設備做到最佳的配合(見圖2)。

圖2 模具中的走線圖[3]

在實踐中我們發現當Δ≤3.0時,可以選擇到理想的模具。

3.3.2 套模管理

我們對于大拉設備采用了套模管理,整套使用、整套更換,定時維護;不同規格、不同的模具品種采取不同的噸位管理,到噸位的模具一律重新擴孔或者報廢,做到使用的模具都處在完好狀態。減少了因為模具原因造成的斷線和模具對銅桿的不良影響。

3.4 改善銅桿適用性

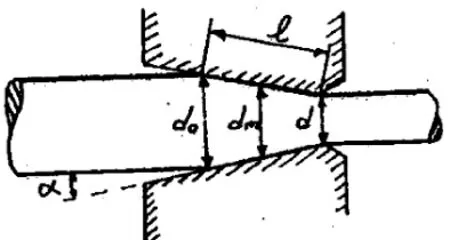

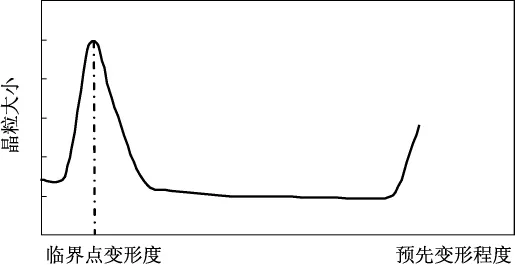

3.4.1 控制拉絲預先變形度

通過控制預先變形度(見圖3),當達到臨界變形度時:由于只有部分晶粒變形,變形極不均勻,再結晶晶粒相差懸殊,易互相吞并和長大,再結晶后晶粒特別粗大。實驗發現,在這種狀態下的銅桿,回彈角非常小,漆包線的服帖性特別好,能很好地滿足自動高速繞線和嵌線的要求,漆包線的適用性得到極大的提高。同時在這個臨界點附近有兩個很陡的下降,正常生產中應該予以回避,否則就會造成柔軟度的波動。

圖3 再結晶退火后的晶粒度與預先變形程度圖

從圖3同時也可以看出,在變形度相當大(超過90%)的再結晶時,也會出現晶粒粗大的情況。但是從圖4可以看出,隨著預變形量的變大,所需要的退火溫度不斷上升,特別是變形量超過90%時,所需要的退火溫度急劇上升,現有設備很難做到將銅桿完全軟化,達到預定的要求,同時經濟效益也不是最好。

圖4 退火溫度—預變形量圖

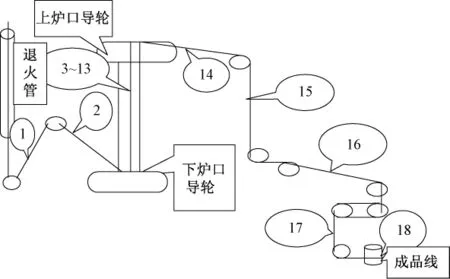

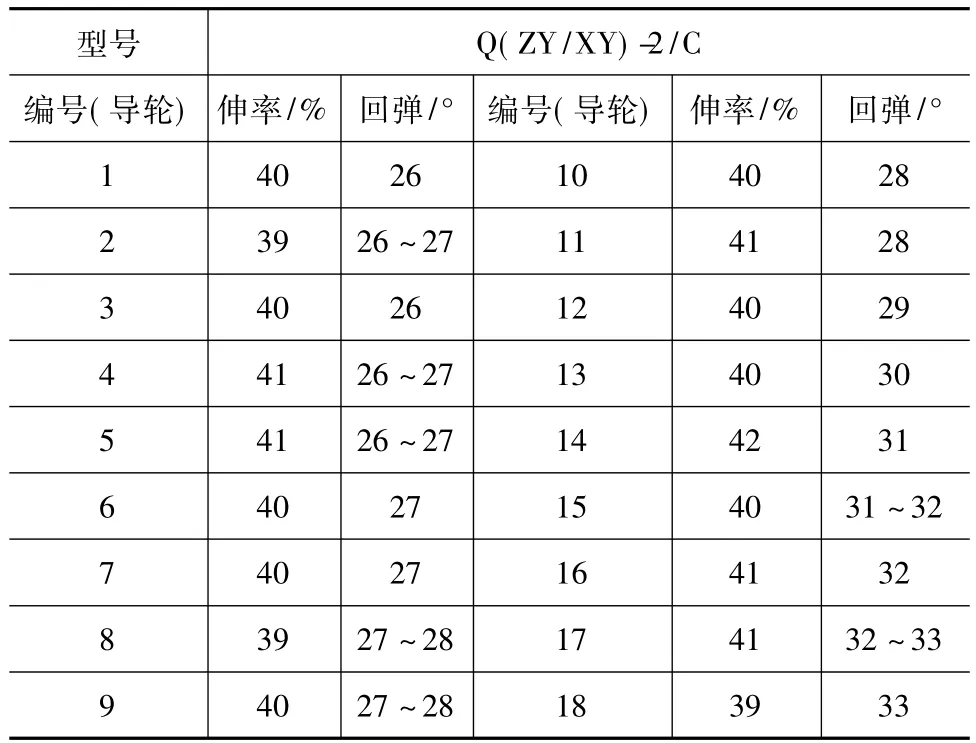

3.4.2 調整導輪

在長期的漆包線生產中,機臺導輪過多,且經過導輪時不是一個方向,有的時候是順時針,有時是逆時針,這樣對漆包線回彈角影響較大。經過流程梳理(見圖5),在行線的方向上能減少的導輪都盡可能減少,同時對于行線彎角大的導輪在空間允許的情況下盡量變大、盡量輕。經過以上導輪梳理后,我們對漆包線生產所有經過導輪的情況進行了分析,按圖5中所過導輪的編號做表3,從中可以看出經過18個導輪后,線的回彈角從26°增加到了33°,對于彎角大的單個導輪對回彈角的影響會超過0.5°。

圖5 漆包線生產導輪走線圖

表3 導輪—伸率、回彈關系表

3.4.3 改善中間退火

許多生產廠家為了降低成本,一般都不關注半成品的軟化,甚至有的廠家采取半成品不退火的生產模式。實踐中發現,這樣對后續的漆包線柔軟性有一定的影響,在生產中必須選擇適當的進線和延伸率,才能保證成品的適用性。因此我們針對客戶要求對進線的伸率進行控制,注重半成品的退火,取得了較好的效果。

4 結束語

我們在銅桿的選擇中發現,低氧桿有明顯的優勢,特別是生產0.5 mm以上規格,加工性能明顯比無氧桿有優勢;通過扭絞的分等,使銅桿的好壞在漆包生產前就得到了確認,保證了生產的穩定性;對模具的控制,提高了銅桿拉絲過程的穩定性,從而保證了最終銅桿的質量;解決了漆包生產中的60%的影響因素——銅桿,漆包線的質量也同時得到了大大的提高。而通過預變形量的控制可以使導體的回彈角最小,控制過橋導輪的數量、角度,半成品退火的控制使最終退火能夠順利地進行,從而達到預期的生產效果,使導體得到最佳軟化的效果,提高了漆包線的適應性,滿足了高速繞線和人工嵌線的要求。

今后,我們將在拉絲過程、大拉配模、扭絞分等細化等方面做進一步的探討。

[1]衛紅凡.淺談低氧銅桿和無氧銅桿的性能及應用[J].機械管理開發,2005(6):54-55.

[2]黃崇祺.銅、鋁導體生產的發展趨勢及有關問題的探討[J].電線電纜,2004(3):3-12.

[3]Dr Per Enghag,Lars Persson.An overview of wire-drawing dies and die-working technology[J].Wire Industry,1999(3):197-205.

[4]嚴云芳,毛和璜.光亮圓銅桿常見質量缺陷及控制方法[J].江蘇冶金,2000(2):69-71.