材料氧指數與電纜成束燃燒關系的分析

汪 海, 徐 紅

(無錫電纜廠有限公司,江蘇 無錫214028)

0 引言

阻燃電纜是一般電纜的派生品種,除具有電纜應有的電器性能、理化性能外,還要具有阻燃性能。電纜實現阻燃的方式有兩種:一是電纜外包金屬套管;二是電纜采用阻燃材料。材料的阻燃性是有氧指數判定的,電纜的阻燃性是通過電纜成束燃燒試驗來判定的。因此,在阻燃電纜生產流程中,時常提到兩個專業名詞:材料氧指數、電纜成束燃燒試驗。這也是本文論述的重點。

1 阻燃性試驗方法

1.1 氧指數測定方法

材料所具有減慢、終止或防止有焰燃燒的特性稱為材料的阻燃性,常用氧指數衡量。

所謂氧指數(OI),就是在規定的試驗條件下,材料在氧氣和氮氣混合氣流中,剛好能維持有焰(燭樣)所需的最低氧濃度,以氧的體積百分比表示。

氧指數是判斷電線電纜用材料在空氣中與火焰接觸時燃燒的難易程度的一個重要參數。氧指數在22以下的是易燃材料;在22~27之間為難燃材料,即具自熄性;在27以上的是高難燃材料,其阻燃性能很好。

氧指數測定結果的精度取決于流量計的精度、供給氧氣的純度、燃燒狀態的穩定性以及試驗環境。

1.2 電纜成束燃燒試驗

阻燃電纜并不是在任何條件下都不會燃燒的電纜。其本質是阻止燃燒,使電纜在火焰中燃燒更加困難。阻燃電纜可以改變電纜著火早期階段的特性,并預防后期的發展,為滅火提供更長的時間以及人員脫險的機會。

電線電纜通過單根燃燒試驗合格,并不意味著其在多根成束敷設的條件下仍具有阻燃性。因此在我國,所謂阻燃電線或阻燃電纜,一般指的就是通過成束燃燒試驗合格的電纜。

國際上有關成束電線電纜燃燒試驗的方法很多,其中最著名的是IEEE 383和IEC 60332-3。各國已趨向采用后者。我國國家標準GB/T 18380是等效采用IEC 60332-3編制的。

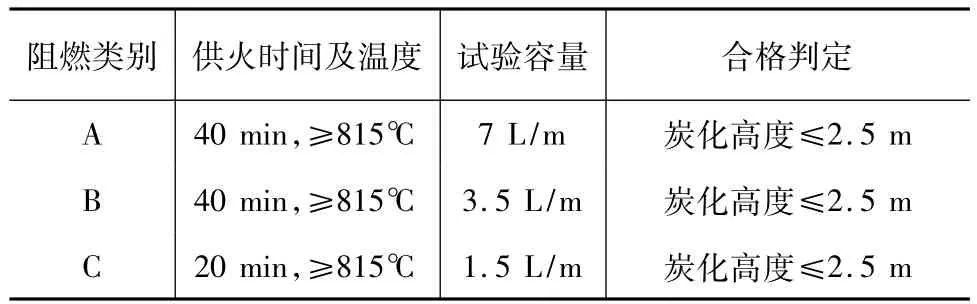

阻燃電纜的成束燃燒試驗方法是:將不同根數的電纜在燃燒箱內進行試驗,規定燃燒時間與火焰溫度,由專用的帶型噴燈對電纜進行燃燒(按試驗電纜的根數與供火時間又分為A、B、C、D四類,以滿足不同使用場合對電纜阻燃性的不同要求,見表1),試驗結束時測量多根電纜燃燒高度與自熄性能,以確定成束燃燒試驗是否通過。

阻燃電纜成束燃燒試驗的關鍵是:結構的設計、材料的選用、試樣的多少、試樣的排列方式、火源溫度、空氣流通量、試驗環境溫度及燃燒箱內溫度。

表1 不同類別阻燃電纜成束燃燒試驗方法的差異

1.3 氧指數與電纜成束燃燒試驗間的聯系

有些地方的質量監督檢驗部門和電線電纜廠本身不具備電線電纜成束燃燒試驗手段,也就無法對電線電纜樣品做此項試驗,于是就用電纜氧指數的大小來判斷產品的阻燃性能。電纜氧指數OI=(∑S×oi)÷∑S,式中oi為可燃材料的氧指數,S為可燃材料在電纜中所占的面積。質量監督檢驗部門認定,如果該指標符合阻燃指標要求,則判斷該產品為阻燃產品,否則為不合格產品。鑒于此種情況,電線電纜廠家必須很注意產品結構中可燃性材料的氧指數,確保進廠的質量指標符合要求。

阻燃電纜在做設計測試和生產測試時,需要對試樣中有影響的重量超過5%的可燃材料按照GB/T 2406—93《塑料燃燒性能試驗方法——氧指數法》規定的步驟分別測定其氧指數,并做記錄。

2 試驗數據

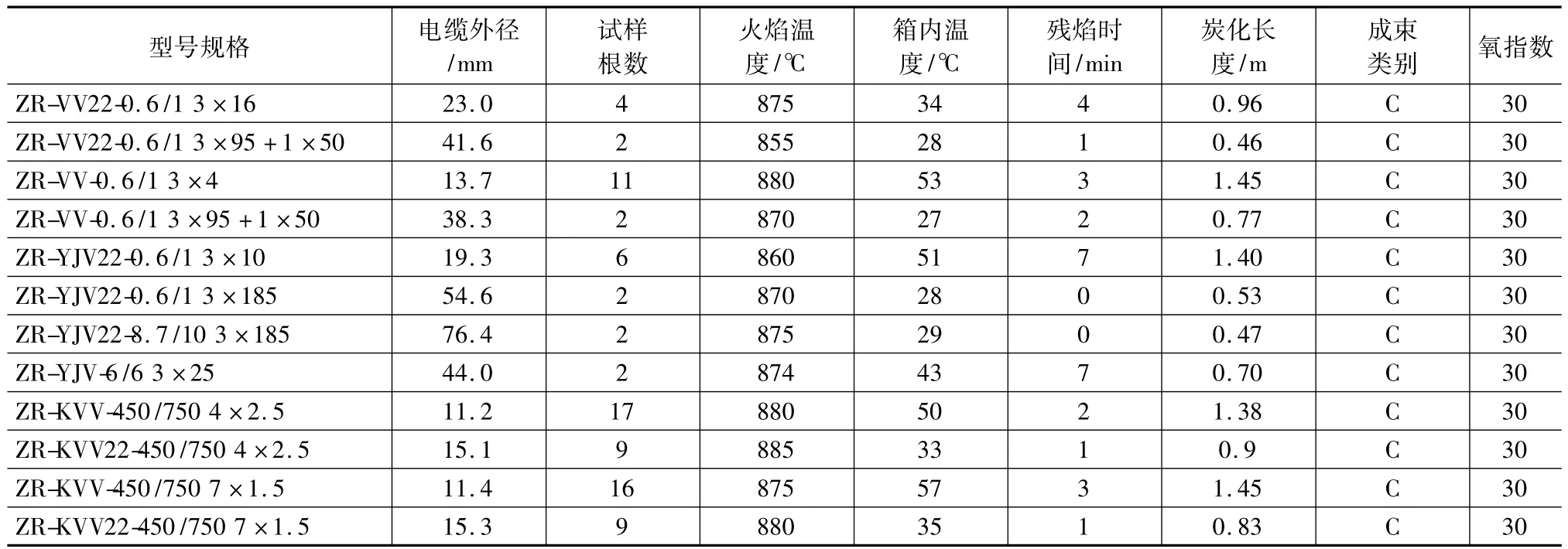

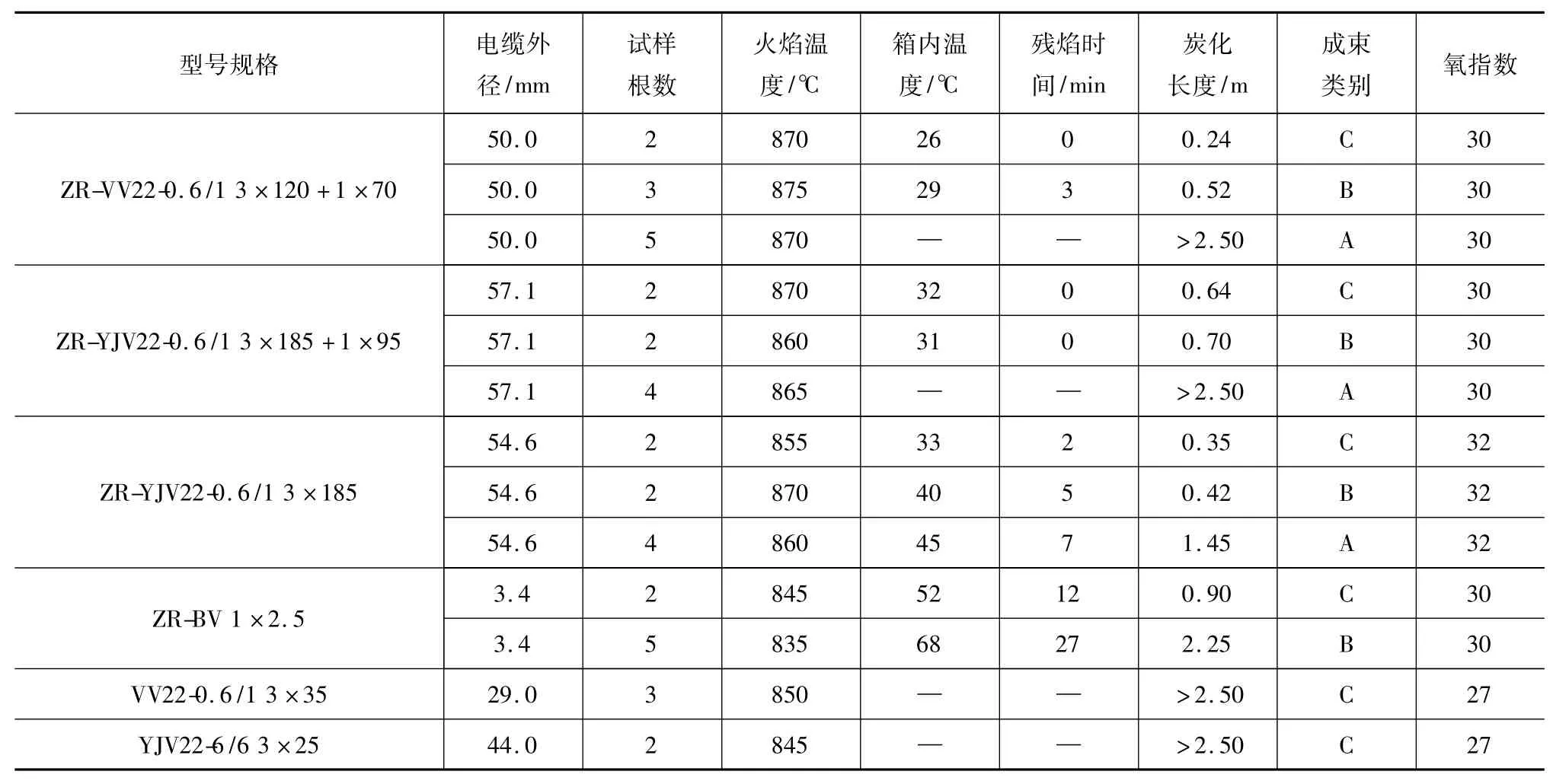

為驗證材料氧指數與電纜成束燃燒試驗結果之間的聯系,在日常試驗工作中注重記錄了相關的試驗參數及護套材料參數,以便從不同的角度分析成束燃燒試驗結果。表2為多種電纜成束燃燒試驗數據;表3為多種電纜成束燃燒對比試驗。

由表2可知:型號相同的產品,大規格的電纜比小規格電纜的炭化長度小;鋼帶鎧裝型電纜比非鋼帶鎧裝電纜的炭化長度小;聚氯乙烯(PVC)絕緣電纜比交聯聚乙烯(XLPE)絕緣電纜的炭化長度小。

表2 多種電纜成束燃燒試驗數據

表3 多種電纜成束燃燒對比試驗

由表3可知:部分C類阻燃電纜,能夠達到B類阻燃水平,但達不到A類阻燃水平;隨著阻燃級別的提高,炭化長度加大;非阻燃材料的普通電纜不能通過成束燃燒試驗。

3 試驗結果分析

3.1 材料氧指數

(1)非阻燃的普通電纜的護套料(PVC)其氧指數為27,屬自熄性材料,單根垂直燃燒試驗可以通過,但在C類成束燃燒試驗時短時間內試驗失敗,說明阻燃電纜必須用氧指數大于30的阻燃料。

(2)護套阻燃(OI≥30)絕緣不阻燃(OI=27)的PVC阻燃電纜,能夠輕松通過C類成束燃燒試驗;如果纜徑較大或有鎧裝結構,也可能通過B類成束燃燒試驗但不會通過A類成束燃燒試驗。

(3)護套阻燃(OI≥30)絕緣不阻燃(XLPE)的阻燃交聯電纜,能夠通過C類成束燃燒試驗;如果纜徑較大或有鎧裝結構,也能通過B類成束燃燒試驗,但不會通過A類成束燃燒試驗。

(4)護套阻燃(OI≥32)絕緣不阻燃(XLPE)的阻燃交聯電纜,能夠通過A類成束燃燒試驗。

(5)C類阻燃電線(OI≥30)可以通過C類成束燃燒試驗,試樣碳化長度為0.9 m,但在B類成束燃燒試驗時的試樣碳化已增長為2.25 m,如果適當提高材料的氧指數可增強產品的阻燃性能。

3.2 材料自熄性

材料氧指數試驗的結果判定有兩個衡量參數:一是計時3 min時氧指數試樣燃燒長度小于5 cm;二是從試樣點著開始計時3 min內試樣需熄滅(不殘留火星)。兩者居其一才算合格。

試驗過程中發現:材料氧指數試驗和成束燃燒試驗之間的現象是有聯系的,如材料在做氧指數試驗時,火焰熄滅了但有火星存在(無焰燃燒,幾秒至數十秒),使用這種材料的阻燃電纜成束燃燒試驗時停火后往往還會有幾分鐘的自持燃燒,如果這種燃燒加劇或持續1 h,就有可能造成成束燃燒試驗不合格。

所以,根據氧指數試驗火星熄滅時間,可以粗略判斷出使用該材料的成品成束燃燒試驗即將結束時的火焰殘余時間,從而進一步判斷試樣的燃燒趨勢(小規格的塑力纜或交聯電纜成束燃燒試驗失敗往往是停止供火后電纜繼續有焰燃燒或無焰燃燒造成的)。

3.3 氧指數試樣燃燒狀態

由于材料的不同,有的材料在做氧指數測定時,會呈現無焰燃燒、滴流、翹曲、彎曲或卷曲等不穩定的狀態。使用這種材料的阻燃電纜做成束燃燒試驗時,時常出現護層或絕緣層裂解脫落、膨脹變形,以至加大火焰與試樣的接觸面,加劇火勢,有可能使試驗失敗,特別是影響外徑較小試樣根數較多的塑力纜、控制電纜以及交聯電纜的成束燃燒試驗的結果。

3.4 試驗溫度

在氧指數的測定方法中,嚴格規定了測定時的環境溫度(試驗應在(23±2)℃下進行),因為在一般情況下,材料的氧指數將隨溫度的升高而降低。

為此,又有用溫度指數來評定材料可燃程度的試驗方法。所謂溫度指數,就是在規定的條件下,試樣在固定的氧氮混合氣流中的氧濃度為20.9%時,逐漸升高溫度直至試樣剛好維持燭樣燃燒3 min時的溫度(測定溫度指數所使用的裝置和點火器與測定氧指數的基本相同,不同的是在燃燒筒外面設置有電熱裝置和溫度調節控制裝置)。

在連續做氧指數的測定時,會感覺到燃燒筒發燙。這種情況下得出的試驗數據很可能小于實際值,我們應該終止試驗,等待燃燒筒變涼后再繼續試驗。

在做成束燃燒試驗時,進入試驗箱的空氣溫度應為(20±10)℃,并留意箱體溫度的(箱體溫度持續升高,意味著試樣燃燒產生的熱量大于箱體內循環空氣帶走的熱量,后果是高溫環境下材料氧指數降低,從而削減阻燃效果)。依據測試經驗,成束燃燒試驗合格的電纜做試驗時箱體溫度一般小于50℃,當超過80℃時應當加強警戒了,如果超過120℃試驗很可能不合格。

3.5 氣流量

氧指數測定時,混合氣體在燃燒筒中的流動速率應為(40±10)mm/s,可以從試驗條件下氣體的總流量(mm3/s)除以圓筒的截面積(mm2)計算出。例如燃燒筒的內徑為95mm,則其截面積為7088 mm2,要使混合氣體在燃燒筒內的流速為40 mm/s,則應調節混合氣體在燃燒筒中的總流量為283520 mm3/s,即17.0 L/min。試驗前應讓混合氣體在裝置內流通30 s以清凈裝置。

成束燃燒試驗時,除塵器的排煙量應使試驗自始至終通過試驗箱的空氣流量保持在(5±0.5)m3/min。流動空氣的計量及監控在連接出煙口與除塵器間的煙道中進行。

4 結束語

電纜生產企業在生產阻燃電纜時,會有各自的結構特點或材料特點,但護套材料的阻燃特性是起主導作用的。因此,根據阻燃電纜的型號規格來選擇相應的阻燃PVC材料,將會給企業帶來更多的經濟效益。

以上是對我公司阻燃材料氧指數與阻燃電纜成束燃燒試驗結果的分析之后得出的。由于阻燃電纜的使用涉及到人民生命財產的安全,希望本文能給企業合理設計電纜結構和選擇阻燃電纜所需的阻燃材料起到參考作用。

[1]王春江.電線電纜手冊(第一冊)[M].北京:機械工業出版社,2002.

[2]GB/T 18380—2008 電纜和光纜在火焰條下的燒燒試驗[S].