基于環氧樹脂灌封料的研究

李小麗

(廣州市東風化工實業有限公司,廣東 廣州 510000)

1 概述

回首電子封裝技術的發展歷程,曾經有兩次非常重大的改進發生在這一前沿技術領域。其中第一次重大改進可以追溯到1970年左右,接下來的第二次重大改進是在上世紀的90年代中期。在新世紀到來的時候,表面貼裝技術,陣列封裝技術以及半導體集成電路等都得到了廣泛的應用和發展。在技術進步的同時,封裝形式、封裝技術都出現了許多創新:有灌封式的焊球陣列、芯片封裝、芯片直接粘貼、多片芯片組合封裝等技術。雖然封裝形式有這么多的不同,但是其中有很多都直接或間接用到環氧材料封裝技術。

2 灌封料性能特征

良好的灌封材料必須符合下列幾項基本要求:粘度低,能順利滲透到器件內部的各個角落,同小元件和電路接觸緊密;性能優異,有著較長的使用期,方便流水線的大批量生產;不分層,在加熱或者常溫固化的過程中不允許發生沉降;電氣性能、耐熱性能以及力學性能都好,較低的熱膨脹系數;特殊場合的要求還有阻燃等性能。

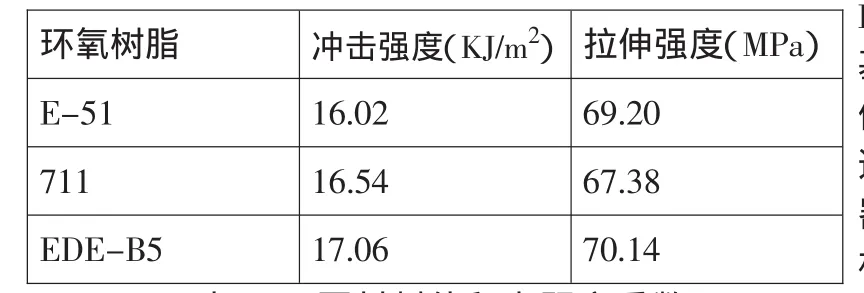

不同的環氧樹脂也會有不同的力學性能。常用的環氧樹脂有雙酚A型環氧樹脂E-51、兩官能團環氧樹脂711、三官能團脂環族縮水甘油酯型環氧樹脂TDE-85。針對不同的材料,得到下表中的數據。

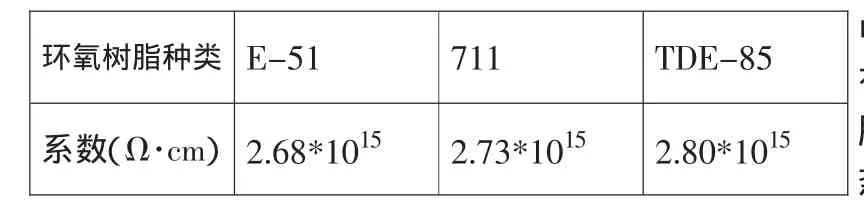

環氧樹脂灌封材料的電阻率也會隨材料不同而表現出一定差異,依舊對比上述三種材料,研究其對灌封材料體積電阻率的影響。得到下表中的數據。

表1 不同灌封料力學性能對比

表2 不同材料體積電阻率系數

3 灌封料的成分分析

環氧樹脂灌封料主要由樹脂、填充劑、增韌劑以及固化劑等組成,是眾多材料成分的復合。對于灌封料要求的不同粘度、使用期、固化時間、放熱量等都必須在成分搭配方面、工藝制作方面進行綜合考慮,以保證材料的綜合平衡。

3.1 環氧樹脂

環氧樹脂灌封料一般采用雙酚A型環氧樹脂。由于該環氧樹脂有較低粘度,所以其環氧值是比較高的。其他常用的有E-42,E-44,E-51等。往往要求芯片和基板的縫隙必須極小,所以單獨使用雙酚A型環氧樹脂是不能達到產品基本要求的。為了滿足器件的性能要求,我們必須降低材料的粘度。能夠采用組合樹脂,制作如下:在雙酚A型環氧樹脂中摻入縮水甘油酯型樹脂或者是有較低粘度的雙酚F型環氧樹脂,同時具有良好電絕緣性、高耐熱性的某些脂環族氧化物也可以使用。如果加入脂環族氧化物的話,其本身也可以起到稀釋劑的作用。

3.2 固化劑

作為環氧樹脂灌封料的重要組成成分,固化劑的自身結構也會在很大程度上影響固化物的性能。因為固化過程分為常溫固化和加熱固化,所以對應于不同的方法有不同的原料。

3.3 偶聯劑

在材料中加入硅烷偶聯劑能夠使得環氧樹脂和二氧化硅更緊密的粘接。從化學分子的角度分析,硅烷偶聯劑能夠讓材料的防潮性和粘結性更好。在實際操作中滿足環氧樹脂條件的硅烷偶聯劑主要有苯胺基甲三乙氧基硅烷、縮水甘油氧丙基三氧基硅烷、苯胺甲基三甲氧基硅烷等。

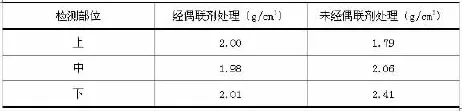

例如氧化鋁填料,由于其在環氧樹脂中的分散性較差,非常容易發生顆粒抱團的問題。同時,分布不均也會導致不規則沉降。偶聯劑的使用能改善其分散性,減少沉降現象的發生。下表中的數據反映了未經偶聯劑處理和經過1%鈦酸丁酯偶聯劑處理后的氧化鋁填料在實驗澆注、固化后不同部位的密度。

由表3看出,添加偶聯劑后的固化沉降問題得到明顯的改善。

表3 偶聯劑處理后填料沉降情況

3.4 固化促進劑

如果環氧樹脂灌封料沒有加固化促進劑的話,其一般要固化完成必須是在140攝氏度下的條件下完成。如此高溫的固化條件,必然會造成能源的大量浪費,而且對于器件內部的小電子元件也是非常大的考驗,同時器件外殼的熱承受能力也要進行考慮。在灌封料的配方中添加必要的固化促進劑就能明顯降低固化所需溫度,縮短固化時間。生產實踐中主要采用的固化促進劑一般有芐基二胺等。我們也可以選擇羧酸金屬鹽以及咪唑類化合物,例如2-甲基咪唑等。

3.5 活性稀釋劑

稀釋劑主要分為活性稀釋劑和非活性稀釋劑兩種。非活性稀釋劑不會參與材料的固化反應過程,加入較多的量,就會造成器件的高收縮率,影響器件的熱形變溫度和力學性能。而活性稀釋劑則是參加固化反應,增加材料粘接,較小地影響固化物。如果只是用環氧樹脂,那么在配入相關的無機填料后將看到材料粘度大幅增加,這樣就不方便進行操作,此時加入適量的活性稀釋劑就能增加材料的滲透性和流動性,同時也延長了材料的使用期。環氧樹脂灌封料中使用的稀釋劑是活性稀釋劑,一般是用二乙基縮水甘油醚、正丁基縮水甘油醚、苯基縮水甘油醚等。

3.6 填充劑

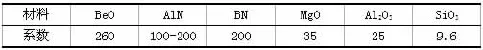

環氧樹脂填充劑里面要有填充劑的加入,填充劑的功能是進一步提高環氧樹脂灌封料的一些物理性能,例如減小固化物的熱導率、降低固化物的收縮率以及熱膨脹系數等。同時也能明顯降低灌封料的材料成本。主要的填充劑有氧化鋁、氮化硼、二氧化硅、氧化硅等。下表中的系數反映了幾種無機填料導熱性能。其中,二氧化硅有可以分成熔融球形、結晶型等。對電子器件的封裝選擇灌封料時候,應首先考慮熔融球形的二氧化硅。

3.7 消泡劑

不可避免的是在環氧樹脂灌封料注入器件進行固化的過程中內部產生小氣泡。配料時候加入消泡劑即可使灌封料固化過程中沒有小氣泡。實際用到的消泡劑有乳化硅油或者硅油。

3.8 增韌劑

增韌劑是灌封料中非常重要的一種物質,通過添加增韌劑來增強環氧樹脂的韌性。增韌劑也可以分為惰性增韌劑和活性增韌劑兩種。使用活性增韌劑可以增加反應鏈節,也可以促進同環氧樹脂的反應。常用的增韌劑有端羧基液體丁腈橡膠,添加該增韌劑可以在固化物內形成堅韌的結構,從而提高材料的整體抗沖擊韌度及性能。

3.9 其他成分

某些器件也有特殊的技術或者是工藝要求,例如阻燃性成分的添加和外表有色顏料的涂抹等。

4 環氧樹脂低溫開裂原因

環氧樹脂灌封料由于產品結構設計、配方組合以及制作工藝等因素,灌封料固化過程會產生內應力,內應力將導致固化物出現細微裂痕或者缺陷。因此,消除內應力能夠保證灌封料不開裂。灌封料可以參考材料力學中的相關公式來分析計算:

σ 內 =σHZ+σS;σHZ=ΔLa*Er;σS=ΔLs*Er。σ內表示灌封料的內應力,σHZ表示灌封料熱應力,σS表示灌封料收縮應力,ΔLa表示由于材料膨脹系數不同而導致的形變,ΔLs表示環氧樹脂收縮形變。通過公式可以了解到要想有效提高灌封料的抗開裂性能,可以降低收縮應力、材料的熱膨脹系數。

5 環氧樹脂開裂對策

造成環氧樹脂開裂的因素有很多,包括有結構設計、配方組合、灌封工藝等。現在分析環氧樹脂開裂對策。

5.1 結構設計

表4 物質熱導系數/W(m·k)-1

合理地設計灌封料外形結構能減小灌封料內應力。所以,在進行模具設計及器件內部元件設計時應滿足以下原則:首先,模具的形狀尺寸要方便內應力的分散;其次,考慮到弧線平滑過渡可以使得周圍內應力均勻,所以要避免模具或者是嵌入元件有銳棱或者角度變化明顯的部分,盡量使用弧線過渡;還有,減少器件內部的元件個數;最后,要設計彈性緩沖區,可以減小沖擊對器件的影響。

5.2 配方組合

原料中最多的就是環氧樹脂,采用性能較高的材料將直接影響到灌封產品質量的高低。為避免開裂,可以選擇環氧基較少的樹脂,大分子的環氧樹脂不僅讓材料的粘度變大同時也不利于工藝生產。要求灌封料有抗低溫開裂性能,則必須要固化劑在放熱的過程中有較小的放熱,同時也有較小的收縮率。實驗證明,可以采用液體酸酐類固化劑。這種固化劑不僅具備良好的耐熱性,也有好的電氣性能。對材料中增韌劑的選擇也非常重要,橡膠能夠很好的溶解在樹脂材料中,環氧樹脂在固化的過程中能夠分散于基體樹脂中,同時橡膠的分子結構也包含可以同環氧樹脂進行反應的某種物質,促進了環氧樹脂的化學作用。無機剛性粒子提高環氧樹脂的方法主要是利用分散在樹脂基體中的無機填料,使灌封料成為無機-有機復合型。

5.3 灌縫工藝

灌縫工藝也是一個影響開裂的重要因素,為了防止低溫開裂,在進行灌封料灌封的時候要注意:消除氣泡,氣泡的存在會造成灌封料內部的紋裂。通過實驗,我們總結到對灌封料要進行預熱,去除易揮發的雜志,同時也要注意攪拌速度,避免混入氣泡;控制固化條件,固化過程中的溫度、冷卻速度、冷卻時間等都會對內應力有很大影響。經過研究發現,降低放熱的峰值,能夠很好的降低材料的固化溫度,也可以通過縮短固化過程的時間來降低收縮。

結語

灌封料的質量高低決定了灌封產品的質量。通過實驗研究發現,綜合材料配方等重要因素,能夠有效提高灌封料的性能。在未來的電子產業發展中,灌封料會有更大的應用空間。對灌封料的進一步研究,有重要意義。

[1]宮大軍,魏伯榮,李旺波.橡膠增韌環氧灌封料的研究[J].粘接,2009,(5):72-74.

[2]張凱,范敬輝,馬艷.環氧樹脂灌封材料的增韌研究[J].電子元件與材料,2011,(5):38-39.