鑭鈰混合稀土對ZL401組織和性能的影響

合肥工業大學材料科學與工程學院 (安徽 230009) 黃 韋 陳文柯 周運海

ZL401合金通常稱之為含Zn鋁硅合金,其成分為wZn=9.0% ~13.0%、wSi=5.0%~8.0%、wMg=0.1%~0.3%、其余為Al。由于鋅全部溶入α(Al)中,因此鑄態組織和ZL101相同,由α(Al)+共晶體α(Al)+Si組成。此類合金鑄造性能中等,縮孔和熱裂傾向較小,有良好的焊接性能和切削加工性能,鑄態下強度高,但塑性低,密度大,耐蝕性較差。主要用作塑料模具﹑型板,某些設備的支架,以及工作溫度不超過200℃、結構形狀復雜的汽車和飛機零件等。由于此合金含硅量高,所以需進行變質處理。經變質處理后,合金中共晶硅組織得到細化,提高了力學性能。目前,變質處理在鋁硅合金方面的研究較為廣泛,而對鋁鋅合金影響的研究很少報道,這方面的研究還處于起步階段。

本文以Al-12%Zn-7%Si-0.2%Mg為研究對象,通過加入含鑭30%、鈰70%的混合稀土,研究其對合金顯微組織和布氏硬度的影響。

1.試驗材料

主要試驗材料為ZL102(wSi=10.0%~13.0%,余量為鋁)﹑純鋅﹑純鋁﹑純鎂。精煉劑為六氯乙烷,變質劑為30%La+70%Ce的混合稀土。

2.ZL401合金試樣的制備

一般的加料次序是先加低熔點的鋅﹑Al-Si合金錠,再加熔點較高的鋁錠,待全部熔清后,加入鎂錠,攪拌均勻后,即可進行精煉﹑變質,靜置15~20min后撇渣,再將溫度升至700℃后進行澆注。本試驗分兩組進行,一組為不加變質劑,另一組加入1%的鑭鈰混合稀土。分別切取兩組鑄錠的中部制作試樣,規格為15mm×15mm×20mm磨平拋光后,用0.5%的氫氟酸腐蝕5s左右,用無水乙醇洗凈,再經吹干即可在金相顯微鏡下觀察其顯微組織,并測定布氏硬度。

3.鑭鈰混合稀土對ZL401合金顯微組織的影響

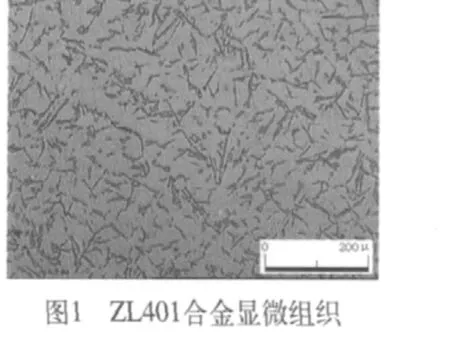

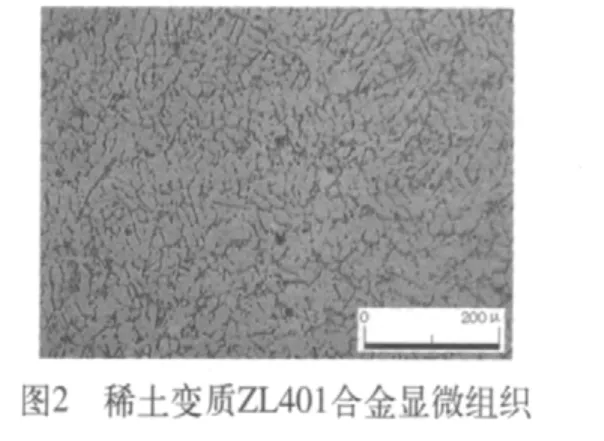

通常情況下,鑄態下ZL401合金的相組成為:α、Si和Mg2Si,當有Fe雜質時,形成β(Al9Fe2Si2)等。圖1所示為鑄態下的ZL401合金顯微組織,其中Si相呈灰色針片狀,Mg2Si相呈黑色骨骼狀,白色為α固溶體;圖2所示為經鑭鈰混合稀土變質后的ZL401合金的顯微組織,共晶Si呈細小顆粒狀,同時在基體中的分布也更為均勻。

有關稀土的變質機理比較復雜,有研究資料表明,稀土的加入減弱了Si-Si﹑Si-Al原子團之間的結合,加強了Al-Al原子團的結合,導致α相首先成核而Si相過冷,共晶結晶時,α相作為領先相先析出并長大,從而限制了共晶硅的生長。也有觀點認為,Ce在鋁合金中固溶度極低,有較大的成分過冷傾向,枝晶生長時Ce被排向側面,阻礙側面生長,當枝晶的凸出部分突破富Ce層進入成分過冷區并長出枝晶分枝時,在分枝處產生“縮頸”。由于“縮頸”處曲率大,熔點低,故容易被熔斷、脫落而卷入液流中,且由于液體內部的溫度起伏,出現枝晶的熔斷增殖,從而起到細化晶粒的效果。

4.鑭鈰混合稀土對ZL401合金布氏硬度的影響

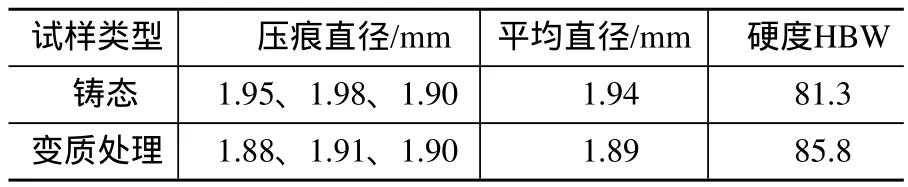

硬度測試試驗在HB3000型布氏硬度機上進行,試驗載荷為2500N,保壓時間為30s,壓頭直徑為5mm。卸載后通過讀數顯微鏡讀出壓痕直徑,計算出布氏硬度HBW值,如附表所示。

從附表可以看出,經鑭鈰混合稀土變質后,合金的布氏硬度提高了5.5%。這是因為經稀土變質后共晶硅得到一定程度的細化。同時晶粒細化,從樹枝晶向等軸晶發展,枝晶逐漸消失,晶粒更加圓整,且分布也更加均勻。隨著晶粒尺寸越來越細小,合金的硬度也越來越高。

不同處理方式試樣的布氏硬度測試結果

5.結語

(1) 在一定量鑭鈰混合稀土變質作用下,ZL401合金的凝固組織得到了細化,細長的共晶硅變成顆粒狀或短桿狀。

(2) 經稀土變質處理后,晶粒得到細化,合金的布氏硬度得到一定程度提高。