船用配油器中配油套制造的新工藝

舒永東,武彬華,馬雙龍

(南京高精船用設備有限公司,江蘇南京 210003)

0 引言

可調螺旋槳(CPP)是目前船舶動力裝置中的比較先進一種結構,配油器是可調螺旋槳的關鍵零部件之一,其工作原理類似液壓系統中的旋轉接頭,但它是在旋轉狀態下同時接通兩路高壓油,從而推動船用推進器槳轂的活塞移動來實現槳葉旋轉。

配油套是配油器的關鍵零件,它是球墨鑄鐵材料(QT500-7),它的制造難度很大,特別是內孔配合部位,不僅要求耐磨(表面硬度在HV1500以上,層深0.20.3 mm),而且對尺寸和形位公差要求非常高。在以往使用過程中經常出現由于配油套品質不穩定造成配油器中回轉套和配油套的旋轉燒傷。本文主要提出一種新配油套制造工藝,從而穩定配油套的品質,避免配油器在使用中的燒傷。

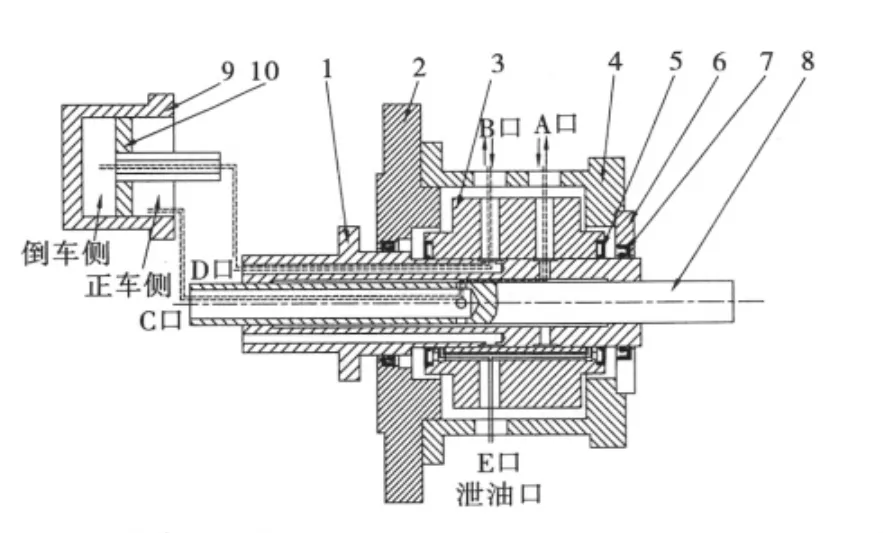

1 配油器結構及配油套制造要求(圖1)

1.1 配油器結構及工作原理

圖1 配油器結構及工作原理圖

配油器中配油套與回轉套小間隙浮動連接,使配油套與回轉套之間具有更好的同軸性。回轉套與齒輪箱的輸出軸固定,配油套中設有兩路與回轉套內油路溝通的高壓油路,兩路高壓油路分別與配油殼的A,B口對應,配油套中還設有泄油油路,泄油油路與配油殼的E口對應,油管接頭穿過配油殼的A,B,E口分別與配油套中的泄油油路和兩路與高壓油路連接。

配油器作為可調螺旋槳的必要配套部件,其工作原理是液壓動力系統輸出的一路壓力油通過配油器的A口,經過配油套、旋轉的回轉套和內油管等由C口進入可調槳調距油缸正車側。同時,油缸倒車側的壓力油從D口,通過配油套和回轉套,最后由B口返回液壓動力系統。活塞兩側壓力油的一進一出,推動活塞移動,從而帶動曲柄滑塊機構實現槳葉旋轉。

1.2 配油套制造要求

配油套是配油器的關鍵零件,它與回轉套之間是間隙密封,這樣的好處是:無需更換橡膠密封,防止由于密封問題導致拆卸整個配油器;耐高壓,抗磨損能力強。配油套與回轉套之間間隙在0.040.07 mm,所以存在泄露,間隙不能太大,這樣會導致泄漏加大,保不住壓力,無法有效調距。

配油套的材料是球墨鑄鐵材料具有很好的耐磨性,抗拉強度Rm>500 MPa,屈服強度Rp0.2>320 MPa,具有中等的強度與韌性[1]。同時由于回轉套材料是鍛鋼(42CrMo),QT500-7組織結構與42CrMo差距較大,所以不易因為長時間使用而發生互相咬合現象。

配油套內孔與回轉套配合部位,由于間隙密封,所以要求有很好的耐磨性。配油套內孔表面硬度需在HV 1500以上,采用氮化工藝,氮化層深0.20.3 mm。同時配油套與回轉套之間需要保證很好的同軸度,間隙保持在0.04-0.07 mm,所以對尺寸和形位公差要求非常高(ISO 6級以上)。

2 配油套制造新工藝的探討

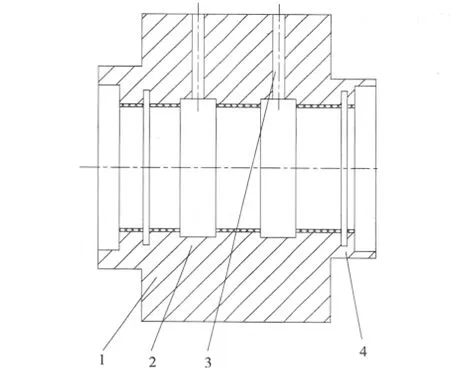

圖2是船用可調螺旋槳配油器中配油套的結構示意圖:

圖2 配油套

2.1 目前配油套制造工藝及其存在的問題

用球墨鑄鐵鑄造配油套毛坯,然后對配油套毛坯進行粗加工,在留足加工余量的前提下粗車外圓、內孔和粗銑內孔中的環形油槽和油封槽,形成配油套坯,在進行退火處理后進行氮化處理,在氮化處理的過程中,球墨鑄鐵形成的配油套坯會隨著氮化層深的增加導致變形也逐漸變大[2],為了保證配油器的工藝尺寸,氮化處理后必須進行磨削加工,這種磨削加工不僅會導致產品的氮化層深降低,耐磨效果下降,而且還會殘留機加工應力,這種機加工應力會影響到零件長期使用后的穩定性,很難兼顧產品對氮化層深和尺寸精度的技術要求。

2.2 一種新的配油套制造工藝及優點

針對目前配油套生產工藝存在的氮化處理后必須進行磨削加工,這種磨削加工不僅會導致產品的氮化層深降低,耐磨效果下降,而且還會殘留機加工應力,影響到零件長期使用后的穩定性的實際問題,這就需要一種新的船用可調螺旋槳配油器中配油套的加工工藝。這種新工藝包括鑄造、車、銑、磨削、鉆孔、退火、氮化處理,其特征在于:

a)采用樹脂砂球墨鑄鐵鑄造配油套毛坯;

b)粗車配油套毛坯外圓、內孔和粗銑內孔中的環形油槽和油封槽,形成配油套坯;

c)對加工后的配油套坯進行完全奧氏體化正火;

d)對正火后的配油套坯精車外圓和內孔,在內孔留有磨削加工余量;在配油套坯上鉆通油孔;精銑內孔中的環形油槽和油封槽;

e)對加工后的配油套坯去應力,退火后按照產品設計尺寸精磨內孔,形成半成品;

f)將精磨內孔后的半成品采用鹽浴氮化法進行內孔氮化處理;

g)將內孔氮化處理后的半成品去毛倒棱,形成表面硬度至少為HV1 500,氮化層深0.20.3 mm的船用可調螺旋槳配油器中配油套。

新工藝中配油套坯完全奧氏體化正火的溫度為860℃880℃,正火時間6 h,然后自然冷卻;配油套坯去應力退火的溫度為530℃570℃,退火時間34 h,然后自然冷卻。半成品內孔氮化處理的預熱溫度250℃ 350℃,預熱時間1 h,鹽浴氮化溫度510℃530℃,鹽浴氮化時間8 h,鹽浴氮化后進行水冷和清洗,清洗采用70℃溫水沖洗,然后再去毛倒棱,最終形成船用可調螺旋槳配油器中配油套。

這種工藝的優點在于:由于在精加工之前進行預加工,然后進行完全奧氏體正火,以減少機加工產生的內應力,降低精加工變形,將氮化變形量控制在規定的工藝誤差范圍內;由于將精加工工藝放在氮化處理前,氮化后不需要進行后續的磨削加工,這樣氮化層深能充分利用,能同時滿足表面硬度在HV1 500以上,氮化層深0.2-0.3 mm,尺寸和形位公差ISO 6級以上精度的要求。

3 展望

目前采用新工藝的配油套已經過小批量試制,并在實際產品使用,沒有發現由于配油套品質不穩定造成配油器中回轉套和配油套的旋轉燒傷的現象,使得配油套做成可以互換的標準件,這樣便于產品儲備,從而縮短了配油器生產制造周期。

[1]溫秉權.金屬材料手冊[M].北京:電子工業出版社,2009.

[2]樊東黎.熱處理工程師手冊[M].北京:機械工業出版社,2004.