基于有限元的汽車發動機連桿鍛坯塑性成形新工藝研究

王克武

(連云港職業技術學院 機電工程學院,連云港 222006)

0 引言

發動機連桿一般采用鋼錠通過模具反復鍛造成形,但由于鋼錠內存在大量鑄造缺陷,如偏析、疏松、夾雜等[1],因此,研究開發鋼坯成形新工藝,在兼顧生產效率的同時,保證連桿鍛造質量和提高產品性能具有非常重要的意義。利用鍛坯代替鋼坯進行連桿鍛造,可以破碎鋼錠的鑄態組織,焊合鋼錠內部的疏松、裂紋、氣孔等缺陷,改善第二相化合物及非金屬夾在物在鋼中的分布,在以提高初始狀態力學性能的基礎上,獲得組織細化、性能優越的發動機連桿。

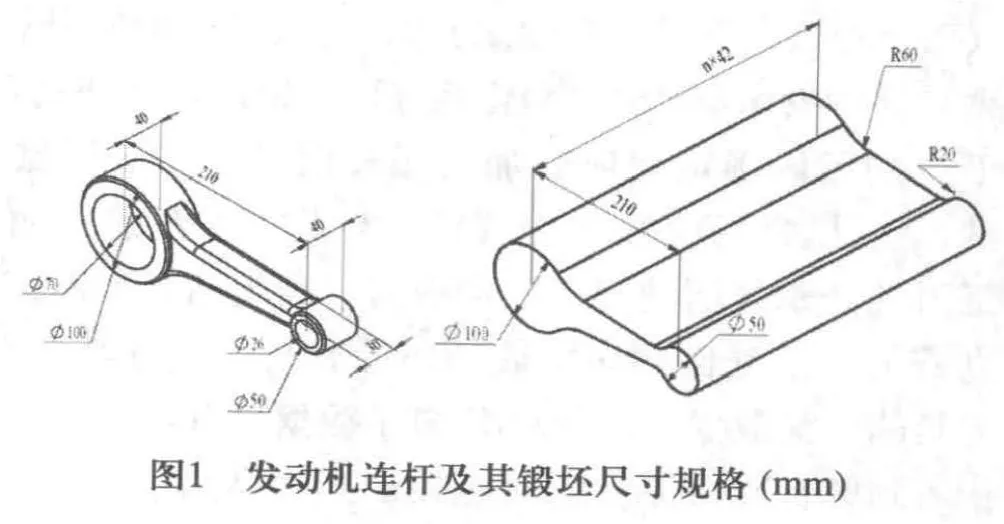

因此,利用擠壓工藝具有提高金屬變形能力、消除金屬鑄態疏松、焊合孔洞,且結合合理溫度和變形改善金屬組織等優點[2,3],提出了發動機連桿鍛坯塑性成形新工藝—鍛坯擠壓工藝,將原有的(下料一加熱一輥鍛制坯)工藝優化為(鑄坯—加熱—擠壓—鋸切)制坯,并利用擠壓工藝成形精度高的優點,進一步提高后續鍛造精確化。并基于DEFORM-3D有限元軟件,采用數值模擬與理論分析相結合的研究方法,研究揭示了某規格發動機連桿鍛坯擠壓過程中擠壓力隨行程的變化規律、應變場和坯料晶粒尺寸的分布規律,該結果將為連桿塑性成形自動化、工藝優化設計與精細化控制提供重要的指導依據。發動機連桿及鍛坯形狀尺寸如圖1所示。

圖1 發動機連桿及其鍛坯尺寸規格 (mm)

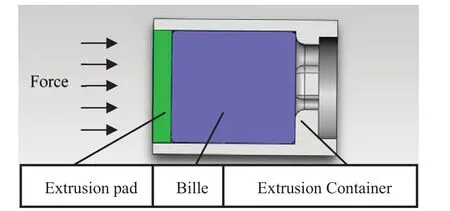

1 有限元模型

發動機連桿鍛坯擠壓工模具主要包括擠壓墊、擠壓筒和模具,且由于工件和模具均具有對成形,所以構建幾何體為實體的1/2。根據鍛坯尺寸所設計幾何模型裝配圖如2所示。坯料直徑D= 500mm,長度L=600mm,工作帶寬為30mm。本次模擬選用相對網格劃分方法,坯料金屬共劃分網格約30000。設凹模位置固定不變,擠壓墊運動速度設為80mm/s,采用 New-Raphson迭代算法,剪切摩擦模型[5],摩擦因子f=0.3。設定金屬坯料與環境的對流系數、與模具接觸面傳熱系數分別為0.02 N/(s·mm·℃)和11N/(s·mm·℃)。

坯料材料牌號為40Cr,采用剛(粘)塑性流動應力模型[6,7],且采用該模型對上述文獻的工藝條件進行了模擬計算,結果對比表明: 該模型可以較好地預測40Cr 鋼在不同應變率和溫度條件下的塑性流動應力。

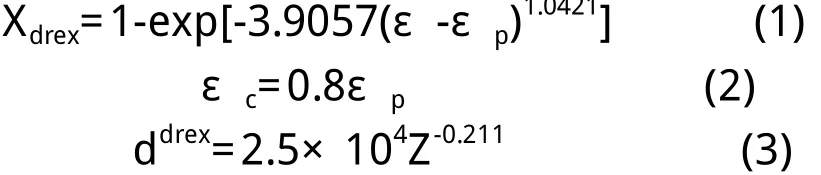

動態再結晶演變模型表達式采用文獻[8]:

式中:峰值應變εp=5.162×103Z0.128,Z=εexp(Q/RT),Q=370KJ/m ol為動態再結晶激活能,R為氣體常數,初始晶粒設定為210μm。

圖2 鍛壓工藝的幾何裝配模型

2 結果與討論

2.1 擠壓力-時間曲線

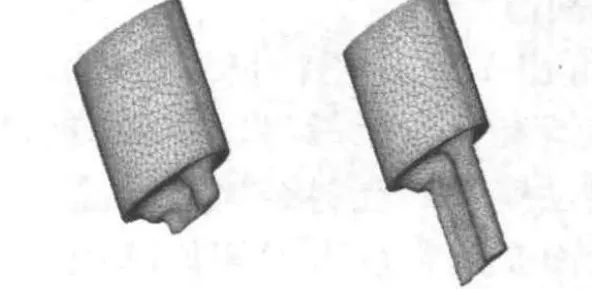

圖3給出了擠壓過程中坯料幾何構型模擬結果,可以清楚地看到,坯料在擠壓變形過程中模腔填充良好、無折疊、無毛刺。

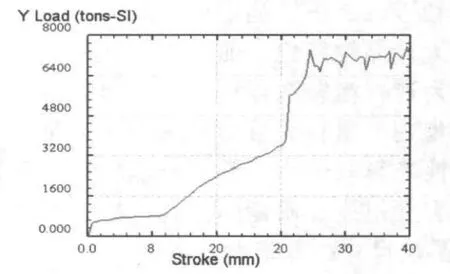

根據擠壓力-位移曲線可以為擠壓機噸位的選取提供重要依據。圖4給出了擠壓力隨行程的變化規律曲線。可以看出,擠壓墊下行,坯料金屬在擠壓墊的壓力作用下,與擠壓筒和模具工作面接觸并發生塑性變形,擠壓力有所上升,隨后變形持續進行,擠壓力保持穩定直至金屬填滿擠壓筒和模具型腔;坯料金屬填滿型腔后,不斷向模具出口處積聚,此時變形最為困難,擠壓力迅速上升達到峰值;金屬突破工作帶后,管材穩定擠出工作帶,此時擠壓力曲線也趨于平穩。擠壓力在6400~8000噸之間波動,處于穩態狀態。因此,數值模擬顯示該規格連桿毛坯擠壓工藝可選用1萬噸擠壓機上進行。

圖3 發動機連桿擠壓網格變化情況

圖4 擠壓力隨行程變化規律曲線

2.2 等效應變

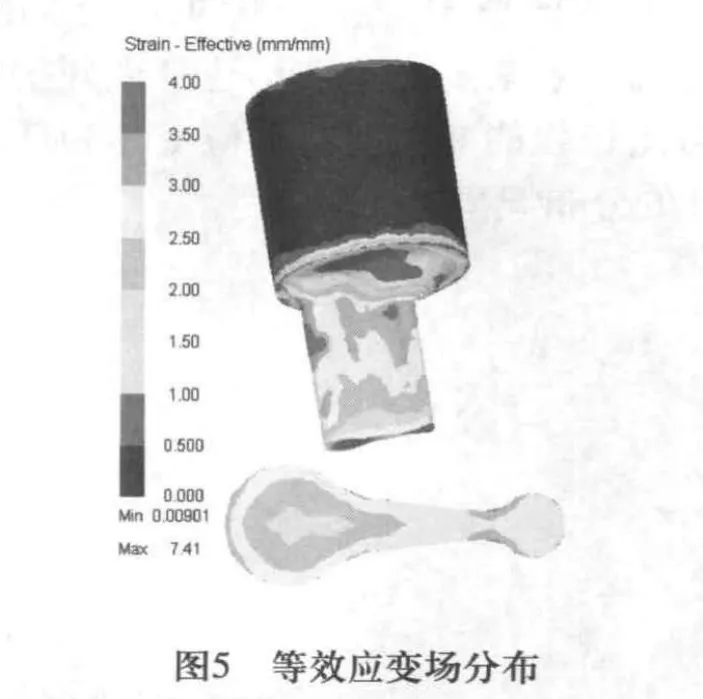

等效應變表征著材料局部的塑性變形程度的大小,對成形工件的組織和力學性能有著重要影響。坯料等效應變分布如圖5所示,可以看出,等效應變可以分為低等效應變區和高等效應變區兩部分:1) 低等效應變區:未進入模具型腔的坯料金屬塑像變形程度小,應變值低于1;2) 高等效應變區:由于模具出口處最為狹窄,坯料金屬在擠壓墊的壓力作用下不斷向模口積聚,塑性變形最為嚴重,等效應變大于1.5,尤其連桿坯料外側等效應變大于2.5。表明坯料外側等效應變大于內側,更有利于破碎晶粒和動態再結晶機制的發生,獲得細化的組織和高的力學性能。

圖5 等效應變場分布

2.3 金屬損傷

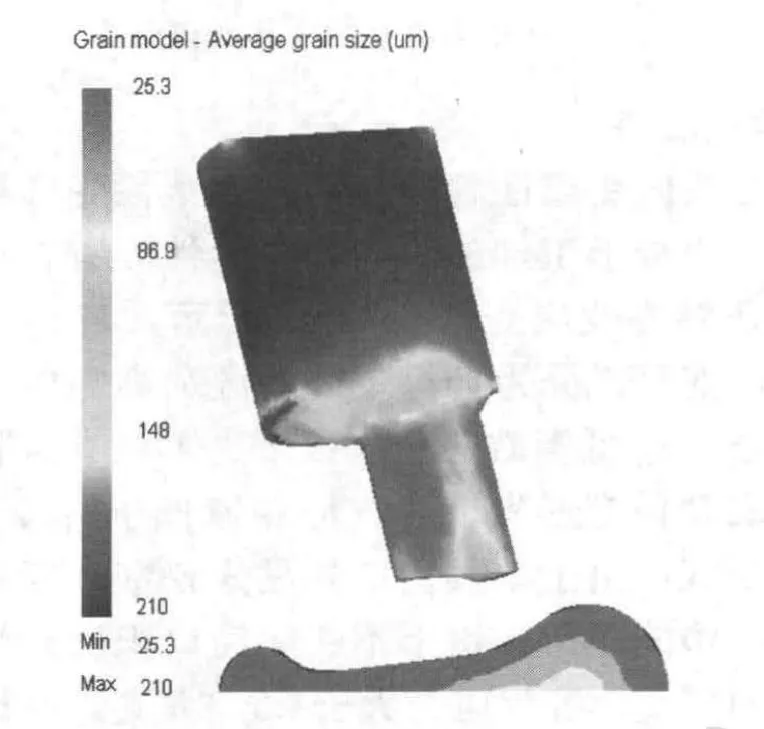

圖4給出了連桿坯料擠壓過程中平均晶粒尺寸的分布情況,可以看出,隨著鍛壓過程的不斷進行,通過模孔的坯料金屬平均晶粒尺寸不斷得到細化,而變形程度大的部位晶粒尺寸小,變形程度小的部位晶粒尺寸大。這是因為大變形區的位錯產生率、位錯密度和儲存能在變形體中均較高,有利于動態再結晶形核,從而導致單位體積晶界增大,晶粒細化。而該連桿坯料晶粒尺寸較大部位為連桿粗軸孔部位,由于該部位需要進行的下一步變形量較大且為機械加工部位,對于整體力學性能影響較小,說明該晶粒尺寸分布是合理的,有利用連桿質量的控制。擠壓所得連桿坯料最小晶粒尺寸約為25~30μm。

圖6 擠壓成形過程中平均晶粒尺寸分布圖

3 結論

基于數值模擬與理論分析相結合的研究方法,研究揭示了某規格發動機連桿鍛坯擠壓過程中擠壓力隨行程的變化規律、應變場和坯料平均晶粒尺寸的分布規律:

1) 穩定擠壓力曲線在6400~8000噸之間波動,處于穩態狀態,為擠壓機噸位的選取提供了參考依據。

2) 模具出口處最為狹窄,坯料金屬在擠壓墊的壓力作用下不斷向模口積聚,塑性變形最為嚴重,等效應變大于1.5,尤其連桿坯料外側等效應變大于2.5。表明坯料外側等效應變大于內側,更有利于破碎晶粒和動態再結晶機制的發生,獲得細化組織和高的力學性能。

3) 通過模孔的坯料金屬平均晶粒尺寸不斷得到細化,坯料晶粒尺寸較大部位為連桿粗軸孔部位,由于該部位需要進行的下一步變形量較大且為機械加工部位,對于整體力學性能影響較小,說明該晶粒尺寸分布是合理的,有利用連桿質量的控制。擠壓所得連桿坯料最小晶粒尺寸約為25~30μm。

[1] 黃經元,王淑芳,賈穎蓮,等.基于 Pro/E 的發動機曲柄滑塊機構的運動仿真分析[J].制造業自動化,2010(006):163-165.

[2] 王晉鵬,趙嚴,寧永權.GH690 合金大型管材擠壓成形參數優化[J].熱加工工藝,2012,41(021):144-146.

[3] 盧日楊,王雷剛,黃瑤.奧氏體不銹鋼管坯鐓擠法蘭工藝[J].鍛壓技術,2008,33(3):5-7.

[4] 魏燕明,趙嚴,寧永權.304 不銹鋼管材擠壓金屬損傷規律仿真研究[J].熱加工工藝,2013,42(001):85-86.

[5] 俞漢清,陳金德.金屬塑性成形原理[M].機械工業出版社,1999.

[6] 權國政,朱若嶺,周杰.金屬體積成形復雜多因素動態耦合仿真模型的建立及應用[J].熱加工工藝,2008,37(7):1-5.

[7] 權國政,張艷偉,周杰,等.基于動態再結晶仿真的40Cr 軸鍛件鍛透性研究[J].熱加工工藝,2010 (003):23-25.

[8] 伍來智,陳軍,張鴻冰.40Cr奧氏體動態再結晶及晶粒細化[J].上海交通大學學報,2008,42(5):786-790.