大輸液塑瓶靜電的產生及應對措施

方 超

0 引言

大輸液作為最常用的藥品制劑,市場需求巨大,近10年來我國輸液行業復合增長率達17.2%,2011年我國大輸液市場容量在100億瓶(袋)以上,而大輸液塑瓶由于其材質輕、透明度好、微粒溶出少,對藥物的穩定性影響小以及無環保污染等特點,在臨床上得到了廣泛使用,每年也以較快的速度遞增。隨著大輸液塑瓶產量的增加,質量也得到更全面的重視。塑瓶輸液的生產質量與塑瓶的清洗有很大關系,而塑瓶的清洗與塑瓶制造過程中產生的靜電又有密切的關系。

多年來,本人通過對數條輸液生產線,特別是4條塑瓶輸液生產線項目技改,總結出了大輸液塑瓶靜電的關鍵控制點。

1 問題的提出

1.1 塑瓶大輸液生產工藝

塑瓶大輸液生產的主要工藝流程為:聚丙烯顆粒→注塑機制瓶胚→瓶胚冷卻輸送裝置→吹瓶機儲胚料斗→吹瓶機吹瓶→空瓶傳送裝置→洗瓶灌裝封口機→滅菌→燈檢→包裝。

聚丙烯顆粒由注塑機制出瓶胚,瓶胚經冷卻輸送裝置冷卻后,傳送到吹瓶機的瓶胚料斗,通過排胚、理胚及輸送裝置將瓶胚輸送至吹瓶機內進行加熱、吹瓶,吹瓶機吹出的塑瓶由機械手輸送至洗灌封機組,對塑瓶進行清洗、灌裝藥液、封口,然后送入水浴式滅菌柜進行滅菌,滅菌后的產品經燈檢、包裝后檢驗出廠。

1.2 靜電產生的環節

1.2.1 制胚階段

(1)聚丙烯原料帶入的靜電。聚丙烯原料是直徑約3 mm的顆粒,在從生產工廠運輸到使用點的過程中,包裝袋內粒子之間相互摩擦產生靜電,這種靜電在加入料筒后依然存在,經檢測靜電荷在240~300 V之間。

(2)聚丙烯粒子在注塑機、模具內加工成瓶胚時產生的靜電。聚丙烯粒子進入注塑機炮筒內,經螺桿的剪切轉動使粒料與粒料之間、粒料與炮筒內壁之間產生摩擦,產生的靜電附著在熔融的聚丙烯內,經炮筒注射入模具內制成瓶胚,導致瓶胚帶有大量靜電荷。瓶胚所帶靜電荷一般在2 000~2 400 V之間。

1.2.2 瓶胚在冷卻輸送裝置中因運動摩擦產生靜電

在注塑制瓶胚的過程中,聚丙烯分子因受熱雙鍵斷裂而產生應力,這些應力必須在吹瓶前進行消除,否則會導致瓶子外觀霧化,嚴重影響成品率。消除應力的方法:使瓶胚在循環輸送帶上強行冷卻,但在循環的過程中,瓶胚之間又會不斷摩擦而產生靜電。經檢測此階段產生的靜電荷在2 600~3 000 V之間。

1.2.3 吹瓶

瓶胚在吹成空瓶之前被加熱成融化的臨界狀態,然后向瓶胚內吹入潔凈的高壓壓縮空氣,直徑約2 cm的瓶胚在1 s之內被迅速膨脹成直徑約8 cm的瓶子,組成瓶胚的聚丙烯分子在極短的時間內因被重新排列而產生高強度的摩擦,從而導致吹制好的瓶子上帶有較大的靜電電荷,電荷量在5 000~6 000 V之間。

1.3 靜電的危害

帶有靜電荷的瓶胚、塑瓶對環境中的毛發、飛塵、懸浮粒子有極強的吸附性,如不及時消除,會對后續的工序造成較大的麻煩以及會對產品質量產生極大的安全隱患。

2 除靜電標準的確定

塑瓶生產各階段產生的靜電量如累積到洗瓶階段去除,由于靜電量較大,洗瓶負擔較重,難以保證洗瓶質量,很容易導致灌裝藥液后的成品不溶性微粒、可見異物及微生物等超標。因此,要將塑瓶生產各階段產生的靜電量去除,去除后的靜電殘留值不至影響洗瓶質量。

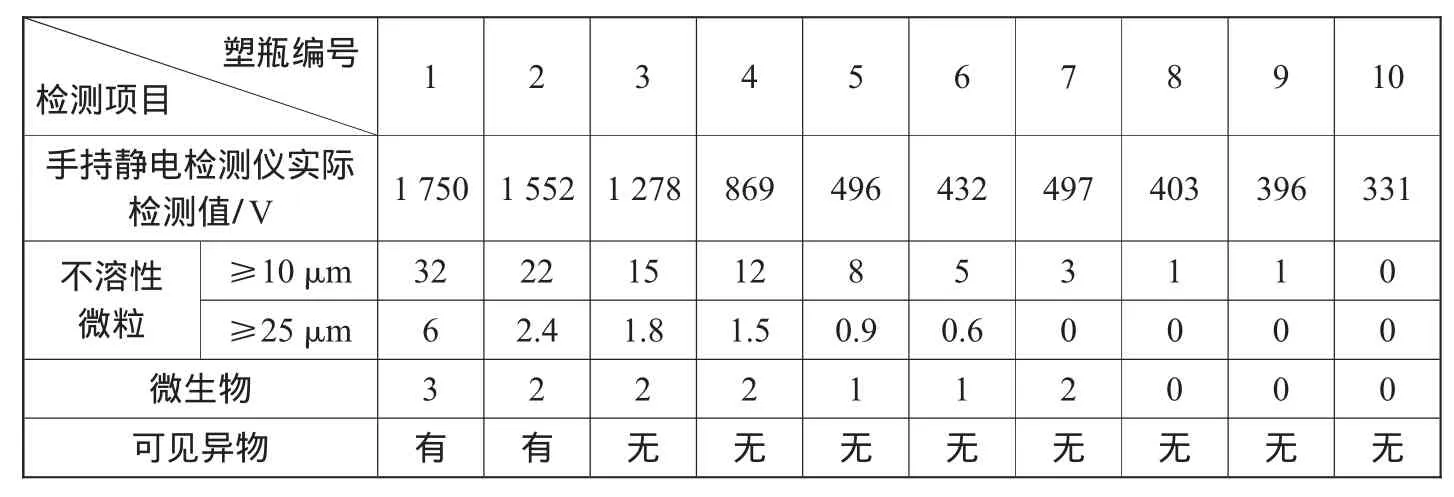

開啟洗瓶機,將洗瓶機每轉1圈氣洗的瓶子定為1組并編號,每組分別檢測氣洗后的靜電壓,然后灌入經0.22μm折疊濾芯過濾的注射用水,檢測不溶性微粒、可見異物及微生物,得出殘留靜電與不溶性微粒、可見異物及微生物的關系,如表1所示。

表1 殘留靜電與不溶性微粒、可見異物及微生物的關系

經多次取不同規格的塑瓶(500 mL、250 mL、100 mL)測試,得出靜電在1 200 V以下時,不溶性微粒、微生物及可見異物均符合塑瓶清洗要求。為更好地控制產品質量,從降低風險角度考慮,將安全靜電殘留值上限控制在1 000 V。

3 消除靜電的措施

在產生靜電的生產環節應采取有效措施消除靜電,以有效控制產品質量。現在如果以200瓶/min的生產線為例,介紹消除靜電的措施及效果。

3.1 注塑機注出瓶胚靜電的消除

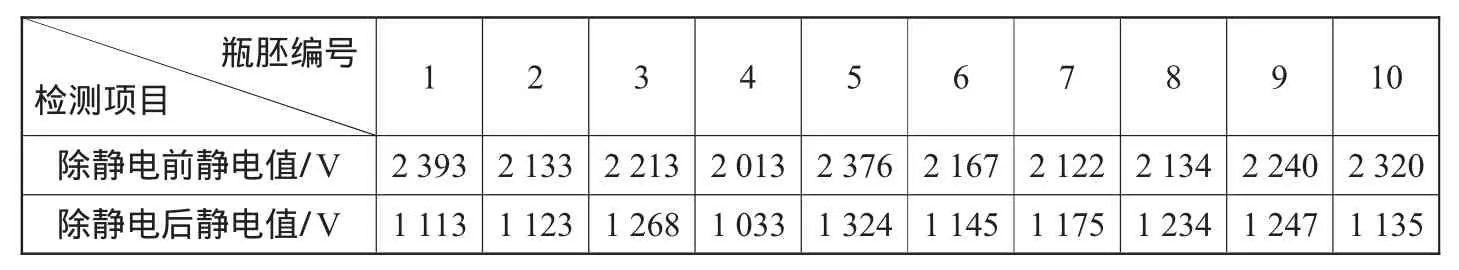

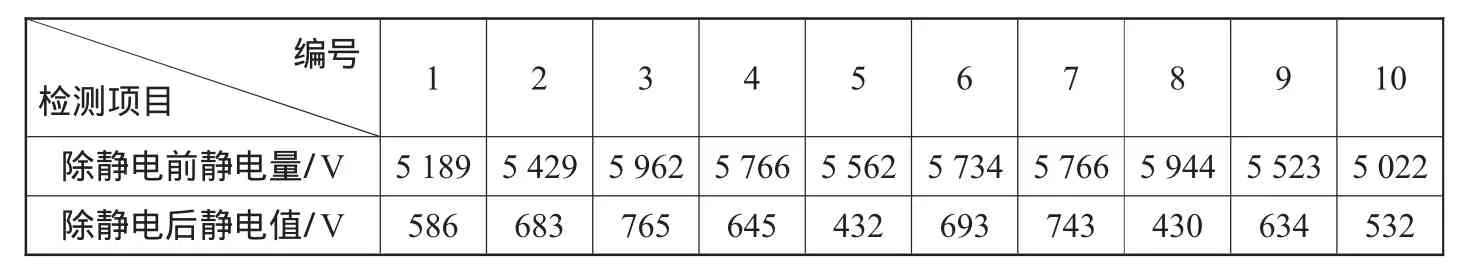

注塑機注出的瓶胚,在被機械手取出后放置在冷卻輸送裝置水平輸送帶的入口端,在入口端的上方安裝離子發生器,潔凈壓縮空氣將離子發生器產生的正負離子吹到瓶胚的表面,以中和瓶胚表面的靜電。為達到均勻、有效地去除靜電,在瓶胚上方約7 cm處并列安裝6只離子發生器,以兼顧到輸送帶的寬度,保證通過輸送帶的瓶胚有較好的除靜電效果。瓶胚靜電消除前后的對照表如表2所示。

表2 瓶胚靜電消除前后的對照表

表2表明:通過6個離子發生器可以去除約50%的靜電量。除靜電后的瓶胚經冷卻輸送裝置進行冷卻、應力消除。

3.2 吹瓶前瓶胚靜電的消除

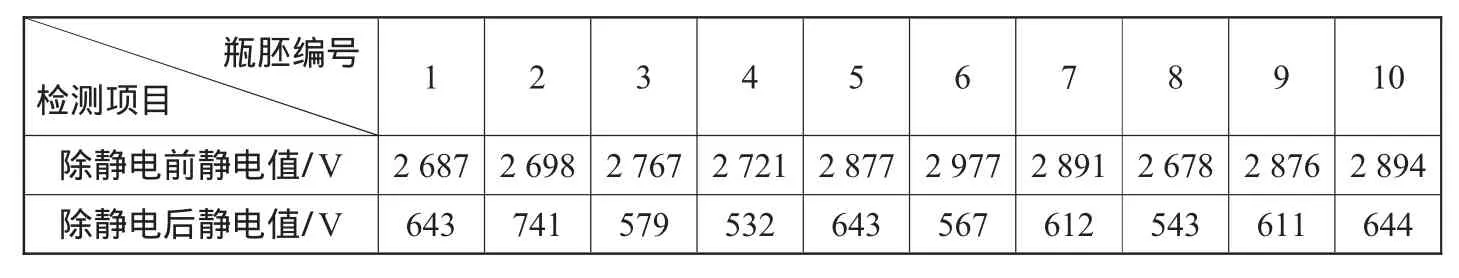

瓶胚在冷卻輸送過程中會因互相摩擦產生靜電,這些靜電荷在進入吹瓶工序前要消除,不然,瓶胚會吸附瓶胚柱口拉絲,在吹瓶階段加熱過程中導致拉絲融化粘連在瓶壁上,導致廢品的產生。瓶胚離開冷卻輸送裝置后,被瓶胚排列機構自動排成一列,瓶胚口向上,沿固定軌道依次向吹瓶機輸送。在固定軌道上方垂直安裝離子發生器,確保通過的每只瓶胚均能被離子器吹到,通過離子發生器的潔凈壓縮空氣從瓶胚口上方將正負離子吹向軌道上的瓶胚,將瓶胚內外的靜電中和,達到除靜電的目的。為保證除靜電效果,并列安裝3只離子器發生器,從離子發生器吹出的離子風依次吹向瓶胚。該階段靜電去除前后的對照表如表3所示。

表3 吹瓶前瓶胚靜電去除前后的對照表

3.3 灌裝前塑瓶除靜電

在塑瓶輸液灌裝崗位要實現瓶子、料液、組合蓋等物料的有序組合,灌裝前塑瓶的靜電如果不消除,大量的靜電荷會吸附空氣中的微粒,這些微粒在灌裝時會連同料液一起帶入成品,導致成品的不溶性微粒超標,該階段靜電的去除采用氣洗裝置。根據生產速度,該裝置共設計有54個氣洗頭,每個氣洗頭自帶1套離子發生器,經過離子發生器的潔凈離子風,對塑瓶內、外壁吹洗,中和瓶子所帶的電荷和已經吸附的微粒,同時通過抽氣裝置將瓶內洗瓶后的氣體抽出后排出,以達到清洗的效果。該階段靜電去除前后的對照表如表4所示。

表4 灌裝前塑瓶除靜電前后的對照表

4 靜電去除效果分析

為驗證靜電對產品的影響,對除靜電的效果進行了檢測、分析,情況如下:

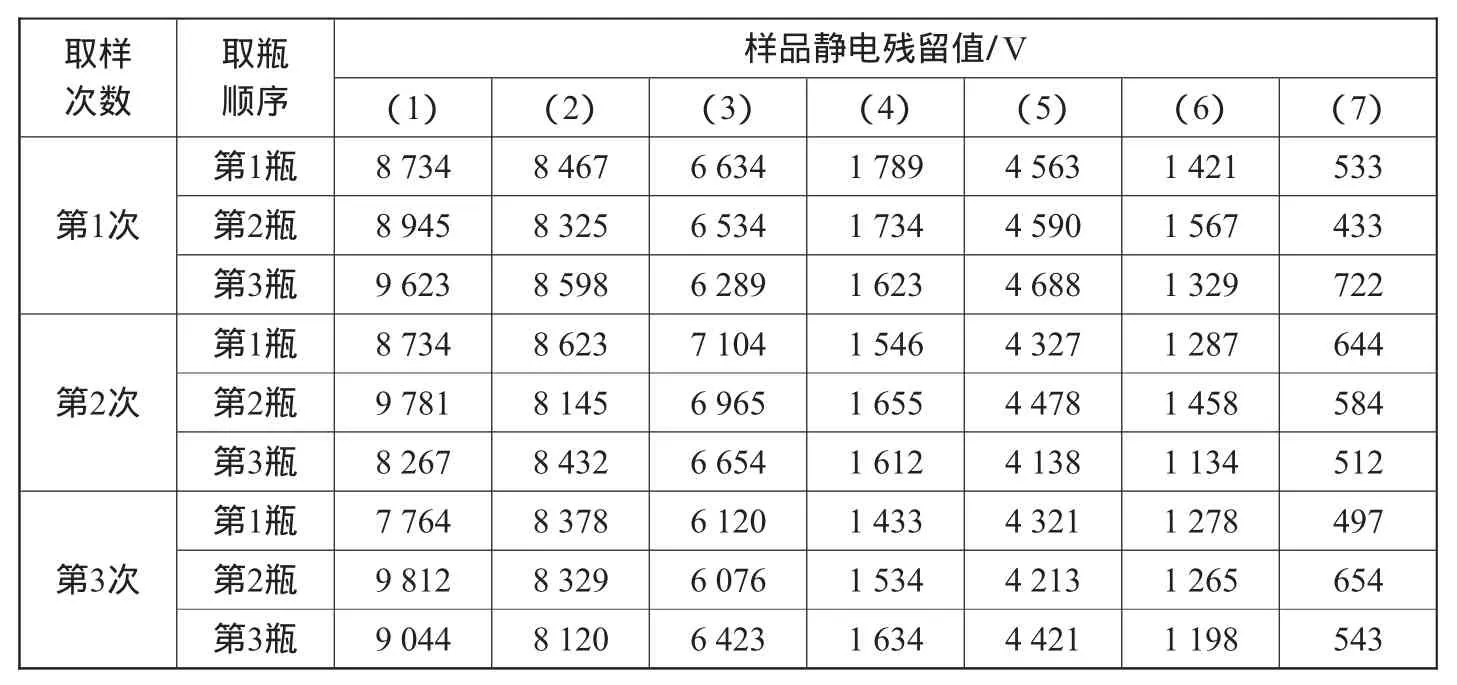

分別取以下幾種情況下灌裝后的樣品:(1)不經過靜電去除的產品;(2)只進行注塑階段靜電消除的產品;(3)只進行吹瓶前靜電消除的產品;(4)只進行灌裝前靜電消除的產品;(5)只進行注塑階段、吹瓶前靜電消除的產品;(6)只進行吹瓶前靜電消除、灌裝前靜電消除的產品;(7)進行注塑階段靜電消除、吹瓶前靜電消除、灌裝前靜電消除的產品。考慮抽樣產品的均勻性、隨機性、代表性,每種情況下的樣品連續取樣3次,每次取3瓶,分別檢測產品的靜電殘留值。檢測結果對比如表5所示。

表5 產品靜電殘留量對比表

通過試驗可以看出,在不同的階段單獨除靜電和復合除靜電效果不同,只有在進行了注塑、吹瓶前、灌裝前3階段同時除靜電后的塑瓶灌裝的產品,靜電殘留值可穩定做到1 000 V以下,灌裝藥液后檢測不溶性微粒、可見異物及微生物才能符合藥典規定的標準。

5 結語

我公司4條塑瓶大輸液生產線采用在塑瓶生產的注塑、吹瓶前、灌裝前3階段同時除靜電,然后灌裝藥液,成品率高,產品質量穩定,取得了較好的經濟效益和社會效益。

[1]金耀.大輸液行業度過“艱難的一年”部分公司轉移重心》[N].理財周報,2012-5-21

[2]洪定一主編,聚丙烯—原理、工藝與技術[M].中國石化出版社,2002

[3]國家食品藥品監督管理局藥品認證管理中心編寫,藥品GMP指南[M].中國醫藥科技出版社,2011

[4]國家藥典委員會編.中華人民共和國藥典(2010年版)[M].中國醫藥科技出版社,2010