開放式折彎機器人控制系統(tǒng)及其折彎跟隨技術(shù)研究

金鈺飛,樓佩煌,錢曉明,武 星,吳 斌

JIN Yu-fei,LOU Pei-huang,QIAN Xiao-ming,WU Xing,WU Bin

(南京航空航天大學 機電學院,南京 210016)

0 引言

隨著制造業(yè)的快速發(fā)展,鈑金件在機床、電器、廚具及門業(yè)等諸多領(lǐng)域的應用越來越廣泛,折彎是一種重要的鈑金成形方法。目前,折彎主要采取人工輔助的方式,勞動強度大,生產(chǎn)效率低。特別是對于大型的工件,通常需要多個人相互配合才能完成折彎。因此,開發(fā)一種代替人工自動完成折彎動作的機器人,具有十分重要的現(xiàn)實意義。

傳統(tǒng)的工業(yè)機器人控制系統(tǒng)是一種基于獨立結(jié)構(gòu)開發(fā)的,采用專用計算機、專用操作系統(tǒng)、專用機器人語言及專用微處理器的封閉式體系結(jié)構(gòu)的系統(tǒng),系統(tǒng)的專用性強,通用性差。本文介紹了一種基于計算機可編程自動化控制器CPAC(Computerized Programmab1e Automation Contro11er,簡稱CPAC)的開放式折彎機器人控制系統(tǒng)。該系統(tǒng)采用開放式的軟硬件平臺,具有良好的開放性和擴展性,可根據(jù)需求方便地進行功能擴展,能適應不同工況下的折彎工藝要求。

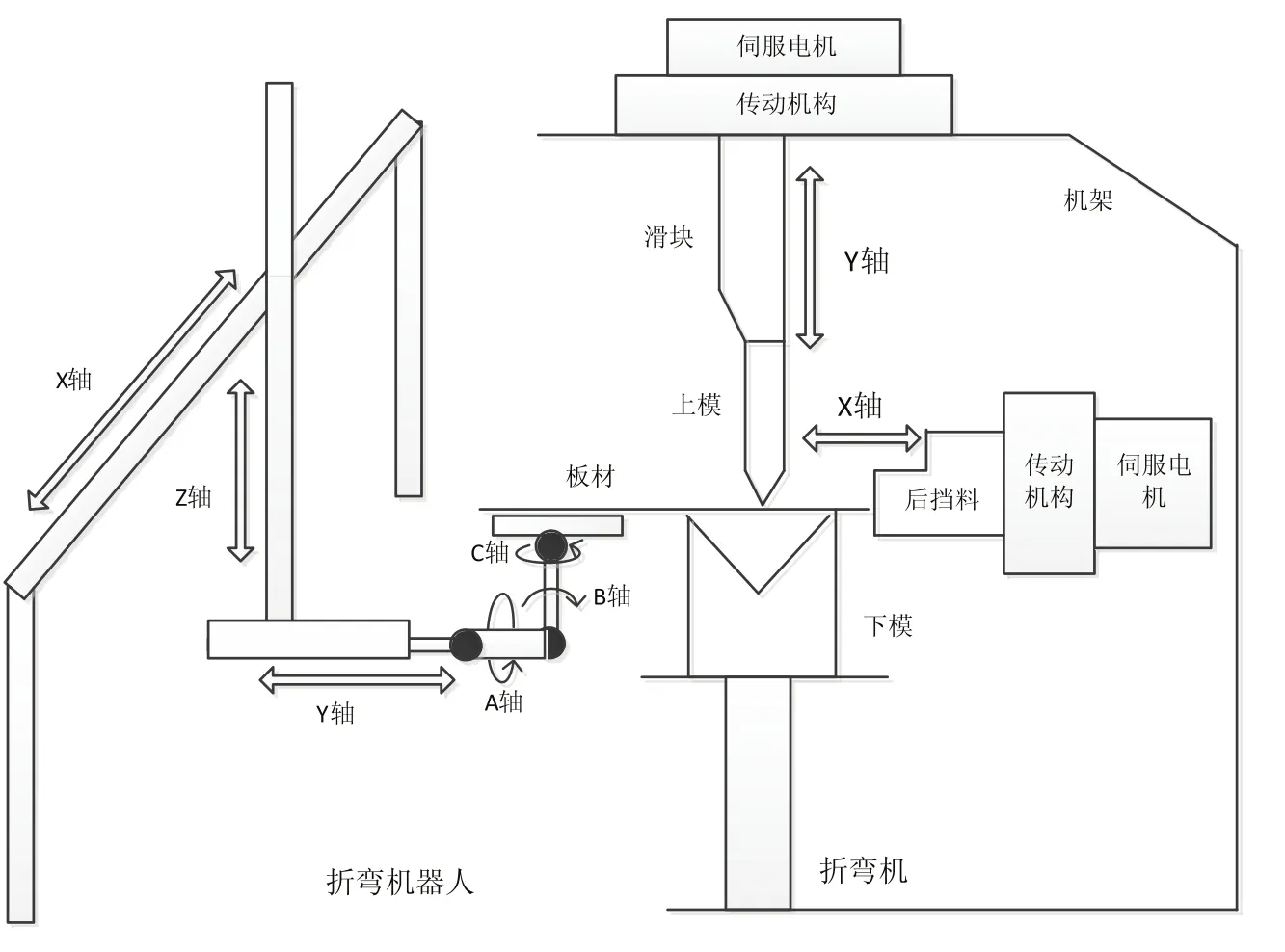

圖1 折彎機器人的機械結(jié)構(gòu)示意圖

1 折彎機器人的機械結(jié)構(gòu)

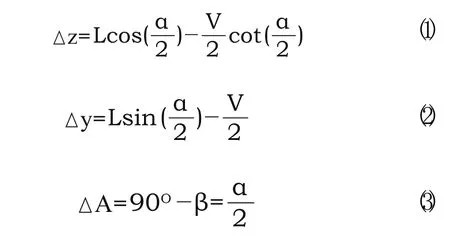

折彎機器人是一種“3+3”形式的六自由度直角坐標型機器人,包括X軸、Y軸和Z軸三個直線運動軸和A軸、B軸及C軸三個旋轉(zhuǎn)運動軸,如圖1所示。直線運動軸通過伺服電機驅(qū)動帶輪,帶輪旋轉(zhuǎn)時帶動同步帶,在同步帶的引導下,沿著導軌做直線運動。其中,Y軸采用了倍速機構(gòu),以增加行程和速度,并縮小整體空間結(jié)構(gòu)。機器人末端安裝吸盤或者夾爪以抓取工件,在折彎過程中,機器人末端的吸盤或者夾爪需要和板材一起做跟隨運動。折彎跟隨的準確度是決定折彎精度的關(guān)鍵因素。

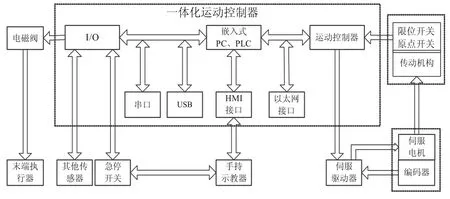

2 折彎機器人控制系統(tǒng)硬件構(gòu)成

在不同工作條件下,根據(jù)折彎工藝的不同,折彎機器人必須實現(xiàn)不同的控制功能和軌跡規(guī)劃,這就要求控制系統(tǒng)具有良好的開放性和擴展性。根據(jù)以上設(shè)計思想,設(shè)計了如圖2所示的模塊化的硬件結(jié)構(gòu)。

圖2 控制系統(tǒng)硬件結(jié)構(gòu)

2.1 CPAC自動化控制器簡介

本系統(tǒng)采用深圳固高科技有限公司開發(fā)的集嵌入式PC、PLC與運動控制器為一體的CPACOtoBox-800-TPG系列運動控制器。它以Inte1標準X86架構(gòu)的CPU和芯片組為系統(tǒng)處理器,采用高性能DSP和FPGA作為運動控制器處理器,能夠同時執(zhí)行多個任務(wù)并能進行優(yōu)先級的排序,實現(xiàn)高性能多軸協(xié)調(diào)運動控制和高速點位運動控制以及普通PC機的所有基本功能。同時,CPAC以WinCE為系統(tǒng)平臺,提供了遵循IEC61131-3工業(yè)控制語言編程的組態(tài)軟件OtoStudio,包含任務(wù)配置、硬件配置、遠程診斷、人機界面開發(fā)及數(shù)據(jù)采集等模塊。通過模塊化的軟件架構(gòu),增加了控制系統(tǒng)的開放性、擴展性和移植性。

2.2 HMI界面

HMI部件采用型號為GRP2000的手持示教器和GRP-SD-Vxx的HMI發(fā)射模塊。通過Googo1Link總線模式配置手持示教器16 In /16Out的數(shù)字量 IO模塊,用于示教器上的按鈕、LED信號的輸入輸出。OtoStudio提供了人機界面開發(fā)平臺,通過將示教器上按鈕按下及彈起的信號進行映射,讀取布爾變量的數(shù)據(jù)來獲得人機交互的結(jié)果。相對于使用Modbus通訊方式進行人機交互,這種方式的傳輸速度更快,信號更穩(wěn)定。

3 折彎機器人控制系統(tǒng)軟件設(shè)計

根據(jù)折彎機器人的功能需求以及OtoStudio軟件的基本特點,合理規(guī)劃折彎機器人控制系統(tǒng)的軟件體系結(jié)構(gòu),使軟件功能模塊化,并追求最大限度的模塊內(nèi)的高內(nèi)聚度和模塊間的低耦合度。圖3為系統(tǒng)的軟件體系結(jié)構(gòu),系統(tǒng)劃分為示教再現(xiàn)模塊、運動控制模塊、系統(tǒng)監(jiān)控模塊、文件管理模塊與人機交互界面五類主模塊。其中,運動控制模塊是系統(tǒng)的核心模塊,包括折彎工藝算法、正逆運動學、點動和連續(xù)運動及各軸回零算法等。

圖3 折彎機器人控制系統(tǒng)的軟件體系結(jié)構(gòu)

折彎工藝算法是折彎機器人相對于通用機器人特有的運動控制算法,包括折彎跟隨算法、板材翻邊算法、包邊板材聯(lián)動算法以及板材定位算法等。其中,折彎跟隨算法是折彎工藝算法的核心部分。

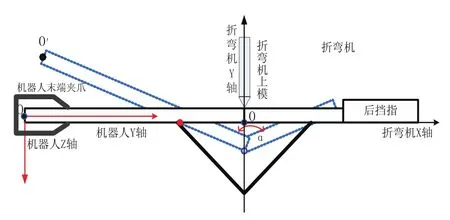

圖4 折彎跟隨模型

1)折彎跟隨的基本原理

折彎跟隨算法是指折彎機上模從夾緊點運動到下死點過程中,機器人的末端執(zhí)行器(吸盤架、夾鉗等)托住工件,防止額外的變形。如圖4所示,在折彎變形過程中,機器人末端運行的速度、軌跡與工件上夾持點(或吸料點)保持基本一致,這就要求YZA軸的運行軌跡和實時速度滿足彎曲變形的坐標變化。

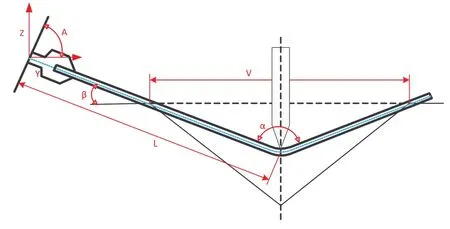

2)折彎跟隨的幾何模型

折彎跟隨的幾何模型如圖5所示,板材的一端有夾爪,當夾爪夾住板材時,通過Y軸、Z軸和A軸的運動,使夾爪與板材的相對位置保持不變。圖中,在板材中性層與夾爪平面的交點處建立YZA坐標系,其中,V代表下模槽寬,L 代表夾爪上坐標系原點到折彎中心線的距離,α代表折彎角度,β代表板材傾斜角,△y、△z、△A分別為Y軸、Z軸、A軸的相對位移。將折彎機夾緊點對應機器人的位置作為折彎基準點,計算任意折彎角度對應折彎機器人YZA軸相應的坐標變化和運動速度。

圖5 折彎跟隨幾何模型

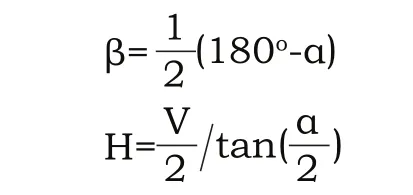

(1)由角度和長度的相互關(guān)系,可得:

(2)由于中性層的內(nèi)圓弧對計算結(jié)果影響較小,可將其忽略不計,于是得到如下△y、△z、△A的計算結(jié)果:

3)折彎角度測量裝置設(shè)計

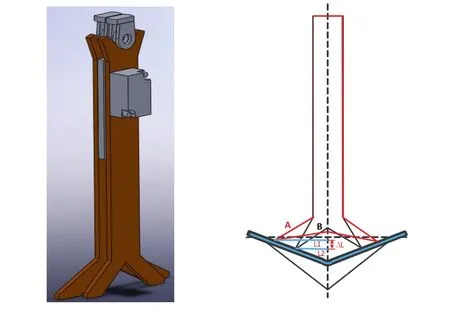

在式(1)~式(3)中,均有未知數(shù)α,為求得α的實時數(shù)值,設(shè)計了如圖6所示的測量裝置。

圖6 折彎角度測量裝置

所設(shè)計的測量裝置采用了Novotechnik的接觸式直線位移傳感器,其測量的基本原理是通過相對直線位移轉(zhuǎn)化折彎角度。具體實現(xiàn)方法如下。

(1)將角度不同、高度相同的Y型硬質(zhì)合金架平齊放置,兩者通過直線位移傳感器固定,Y型架上端通過彈簧與外殼相連。測量裝置整體嵌于折彎機上模中。

(2)當折彎機處于夾緊點時,測量裝置與上模共同與板材接觸,并處于同一水平面上。隨著板材折彎角度的變化,角度不同的兩個Y型架上升的位移出現(xiàn)偏差△L。

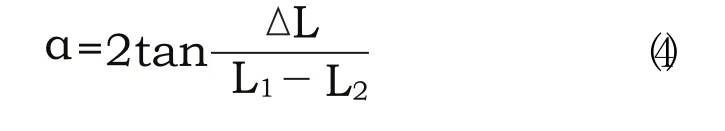

(3)通過數(shù)學模型,將直線位移偏差△L轉(zhuǎn)化為折彎角度α。設(shè)Y型架的接觸點到中心線的距離為L1和L2,均為測量裝置的固有參數(shù)。得到△L的計算公式:

其中,△L可通過讀取直線位移傳感器得到,反求α:

將式(4)帶入式(1)~式(3),可得到任意折彎角度對應YZA軸相對于折彎基準點的坐標變化。實驗觀察發(fā)現(xiàn),板材上沒有夾爪滑動的痕跡,并且,板材沒有出現(xiàn)其他的變形。這就證明折彎跟隨動作與板材變形過程基本一致,跟隨準確度較高。

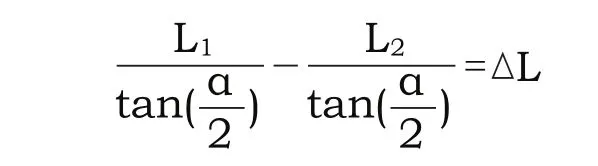

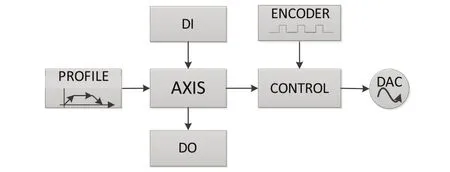

4 系統(tǒng)軟硬件資源的配置

系統(tǒng)的硬件資源包括數(shù)字量輸入輸出資源(DI/DO)、編碼器計數(shù)資源(ENCODER)、脈沖輸出資源(STEP)和電壓輸出資源(DAC)等,軟件資源包括規(guī)劃器資源(PROFILE)和伺服控制器資源(CONTROL),并通過軸資源(AXIS)將軟硬件資源進行組合,如圖7所示。在OtoStudio軟件內(nèi)部的PLC配置中進行各個資源基本屬性的配置,并生成配置文件加載于不同工程中。

圖7 軟硬件資源配置

5 結(jié)束語

本文在計算機可編程控制器(CPAC)平臺上開發(fā)了開放式折彎機器人控制系統(tǒng)。以CPAC作為硬件平臺,通過脈沖方式控制伺服系統(tǒng),系統(tǒng)掃描周期達到100μs。采用了分層模塊化的軟件體系結(jié)構(gòu),對各個軟件模塊的進行了描述。針對不同折彎工況要求,完成了折彎跟隨、折彎聯(lián)動、板料翻面等不同折彎工藝算法的集成,并對折彎跟隨的基本原理和實現(xiàn)方法進行了詳細的描述。實踐證明,所設(shè)計的折彎機器人控制系統(tǒng)運行穩(wěn)定,功能完善,并具有良好的擴展性和開放性。

[1] 胡鵬.基于PAMC的開放式機器人控制系統(tǒng)[J].機器人技術(shù),2006(4)∶171-173.

[2] 潘煉東.開放式機器人控制系統(tǒng)器及相關(guān)技術(shù)研究[D].華中科技大學,2007.

[3] 曹波.基于模塊化設(shè)計的碼垛機器人的控制系統(tǒng)開發(fā)[J].機床與液壓,2012,40(23)∶90-92.

[4] 周強.折彎機工藝規(guī)劃軟件關(guān)鍵技術(shù)研究[D].華中科技大學,2012.

[5] 白瑞林.基于改進BP算法的折彎機核心算法研究[J].控制工程,2012,18(1)∶68-70.

[6] A. Sandford,Different Ang1es on Bending Automation,Machinery,September,2008∶29-32.