基于自動上料機械手的液壓傳動系統設計

張金萍

ZHANG Jin-ping

(白城職業技術學院,白城 137000)

0 引言

隨著我國工業化進程的加快,物料的移動、材料上下搬運、零部件的組裝已經成為各個行業都普遍存在的加工環節。以自動上料機械手實現這些環節的自動化對提高所有行業的加工效率都具有重要作用。傳統機械手大多采用機械傳動方式,由于機械式傳動系統中包含變速箱、驅動橋等體積較大部件使得機械手體積大、運動不穩定。液壓傳動系統因具有體積小、重量輕、可以實現無級變速且調速范圍寬、低速穩定性好等特點。因此本文設計將液壓系統引入自動上料機械手的傳動系統中。

1 自動上料機械手液壓驅動整體方案

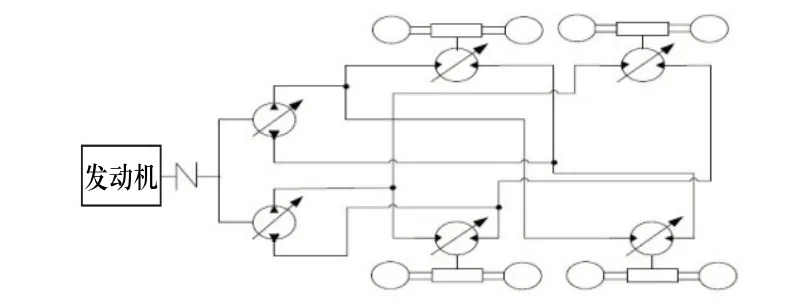

綜上所述,基于自動上料機械手作業環境特點,從經濟性、可控性、可靠性等角度考慮,最終確定采用雙泵供油四輪對稱驅動方案。系統主要由1個變量軸向柱塞雙聯泵和4個斜盤式軸向柱塞變量馬達和行星減速器組成的車輪馬達組成。采用X 型連接,即一個泵驅動前左和右后車輪馬達,另一個泵驅動前右和后左車輪馬達。自動上料機械手液壓傳動系統原理圖如圖1所示。

圖1 自動上料機械手液壓傳動系統原理圖

該液壓系統主要由雙聯變量泵、變量馬達、補油泵、變量油缸、比例閥、安全閥、單向閥、溢流閥、濾油器和油箱等組成。回路中雙聯變量泵既提供液壓能源,又是主要的控制元件,液壓泵采用位移直接反饋式電液比例控制,改變雙聯變量泵的排量和方向就可以改變液壓馬達輸出轉速和方向。變量馬達排量調節方式為帶DA功能的位移直接反饋式電液比例排量控制,與變量泵相配合可以獲得較大的調速范圍。自動上料機械手可以自動實現前進、后退、快慢的控制。回路中還設置了補油泵,其作用有三個:一是與集成在馬達模塊中的梭閥相同的功能,即置換回路中的油液,冷卻液壓系統;二是補充液壓泵和液壓馬達泄露的液壓油;三是作為變量機構的液壓油源,補油泵通過單向閥向系統的低壓回路補油,低壓溢流閥設定系統的補油壓力。作為閉式回路,當液壓馬達進行正反轉轉換時,工作油路的高低壓也將會發生互換,因此在油路的兩個方向都必須設置安全閥,用來雙向限制系統的最高工作壓力。此外,系統中還設置了壓力切斷閥,當閉式回路中出現異常高壓時,壓力切斷閥將高壓端與油箱連通,保證液壓系統的安全。

2 液壓傳動系統參數設計

正確設計自動上料機械手液壓傳動系統各部件參數并使它們的性能相互匹配,能有效提高自動上料機械手整機的動力性和經濟性,合理的參數設計也為后面的仿真分析奠定了理論基礎,因此應首先根據已知參數確定其他參數并對液壓系統各部件進行選型。已知參數為發動機參數和整機凈重、上料箱容積、最大理論速度、車輪直徑等整機參數。

2.1 馬達選型

在液壓傳動系統設計中,首先要完成馬達的選型。液壓馬達的主要參數是其轉速nm和排量Vm,所選擇的液壓馬達必須滿足自動上料機械手行駛速度和動力性要求,即選擇的馬達應具有滿足要求的轉速和轉矩。本文采用角功率法來進行馬達選型。

角功率不是通常能夠獲得的功率,它是一種極限狀態的描述指標,但它能有效的反映傳動裝置的變換能力和功率容量,是液壓系統設計過程中極為重要的參數。自動上料機械手液壓傳動系統的動力裝置由發動機和傳動裝置組成,傳動裝置的任務就是根據外負荷的變化來調節發動機轉速和扭矩兩者之間的比例,使驅動扭矩平衡負荷扭矩以驅動自動上料機械手行走。因為發動機為有限功率動力源,扭矩和轉速的乘積為定值,扭矩小時轉速大,兩者不可能同時到達極限值,因此用角功率計算的意義就在于將轉速和扭矩的雙參數匹配問題轉換為角功率單參數問題。

自動上料機械手角功率計算公式為:

式中,Pjj為機器角功率(kW);Mkmax為驅動輪最大扭矩(Nm);nkmax為驅動輪最大轉速(r/min);UTmax為最大理論轉速(km/h);rd為驅動輪半徑(m);n為驅動輪數。根據已知參數最大理論速度UTmax和最大牽引力Fkmax,可計算得到自動上料機械手角功率Pjj。

由自動上料機械手的角功率來確定滿足要求的液壓傳動裝置的有效傳動比Re,有效傳動比是自動上料機械手角功率與傳動裝置額定輸出功率的比值,表征所要求的液壓傳動裝置的變換比。通過有效傳動比的計算還可以驗證前文對液壓系統結構方案的分析。Re=Pjj/PKH=Pjj/PeHη1ηbηmη2=Pjj/0.7PeH式中,PkH為液壓傳動裝置的額定輸出功率,PeH為發動機凈功率輸出,傳動裝置各環節總效率估算值為:η1、η2取0.95~0.97,ηb、ηm取0.86~0.88,傳動裝置總效率約為0.7。

根據機械設計手冊,機械動力輸出軸的最大功率一般按發動機額定功率的2/3 計算。自動上料機械手還同時配套有液泵和風機等部件,則風機所需功率約占動力輸出軸最大功率的35%,液泵占35%,其余部分為傳動裝置耗用功率。即:PeH=2/3×Pe×30%。式中Pe為發動機額定功率,由式3,4計算得到Re。當Re<2 時,選用定量馬達,速度和扭矩的調節由變量泵來實現;當2<Re<4 時,根據各項指標來綜合考慮選用定量馬達或變量馬達;當Re>4 時,選用變量馬達,速度和扭矩的調節由變量泵和變量馬達共同完成。

由自動上料機械手角功率計算要求的馬達角功率為:Pmj= Pjj/η2Z。式中,Pmj為馬達角功率(kW);η2為馬達與驅動輪間的減速器傳動效率,一般為0.95~0.97;Z為馬達數量。

由前面分析的自動上料機械手液壓系統結構方案可知,本文采用雙聯變量泵驅動四變量馬達方案,馬達數量Z 為4,馬達與驅動輪間的減速器傳動效率η2取0.96,由此得到馬達角功率Pmj。

馬達排量規格按下式計算為:Pmj≤0.95pm′Vmmaxnmmax/60000。式中,pm′為液壓系統最高匹配壓力(MPa),由溢流閥限定;Vmmax為馬達最大排量(mL/r);nmmax為馬達最高匹配轉速(r/min),對變量馬達為最小排量時的最高匹配轉速。

在液壓系統設計中,保證液壓元件的工作壽命和可靠性是最基本要求,因此液壓系統最高匹配壓力的設定要以元件最高標定壓力為基準,而元件最高標定壓力一般隨著自動上料機械手發動機額定功率的不同而變化。計算出馬達最大排量Vmmax與馬達最高匹配轉速nmmax的乘積的取值范圍,以某一品牌某一系列馬達為樣本,選出馬達具體型號,得到馬達參數。

2.2 終端減速裝置選型

馬達選型完成后,應計算終端機械減速裝置的傳動比。減速裝置應同時滿足最高輸入轉速和最大輸出轉矩、速比的要求。

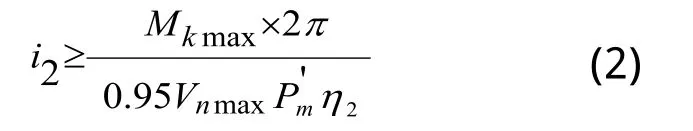

首先,確定適當的傳動比i2以滿足最大輸出扭矩的要求:

由式(2)得到傳動比取值范圍,根據自動上料機械手的設計經驗,減速裝置一般選擇具有大傳動比的行星齒輪減速器,為了盡量提高傳動效率,在減速裝置樣本中盡可能選擇減速比較小的行星齒輪減速器。

其次,根據計算得到的傳動比i2,對馬達最小排量和最大排量對應的匹配轉速進行計算并校核:

最后,校核減速裝置的持續輸出扭矩不得超過許可值。機械減速裝置允許的持續扭矩約為最大扭矩的1/3~1/2,最高不超過75%。

2.3 輸入變速裝置方案

發動機與液壓泵通常有兩種聯接方式,發動機直接和間接驅動兩種。直接驅動結構簡潔,成本低,常用于多泵同軸串聯,但由于泵為串聯形式,故障率高。間接驅動方式為發動機通過分動箱驅動液壓泵,各泵互不干擾,故障率低,但其結構復雜,分動箱占用底盤空間較大,整機質量較大。

2.4 泵選型

為滿足馬達流量的要求,泵的參數計算公式如式(4),取泵、馬達容積效率均為0.95。

式中,Y 為泵的數量。

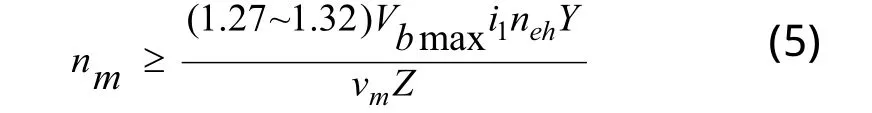

泵排量確定后,其對應的額定轉速nbH即可求得,泵的額定轉速需大于額定匹配轉速,即:≤nbH,對于定量馬達,馬達實際轉速nm不能大于最高標定轉速,馬達實際轉速通過行駛液壓系統制動工況求得,如下式:

對于變量馬達,應同時確保在最大排量和最小排量兩種情況下的實際轉速均不超過其最高標定值。

1)按式(5)確定馬達在最大排量時是否滿足要求。

3)計算馬達最小排量比:βmmin=Vmmin/Vmmax。除了特殊需要取Vmmin為零外,一般從傳動效率考慮,應使βmmin≥0.3。

4)利用公式(4)按行駛制動工況計算,確定馬達最小排量時的實際轉速,保證其不超過最高標定轉速。

3 實驗及分析

根據上文對液壓泵、馬達以及減速裝置的選型,參考各元件樣品表,液壓傳動系統的參數。如表1所示。

表1 液壓傳動系統參數表

假設四個變量馬達是完全相同的,且左側馬達初始轉速為實際最高轉速為3589.06r/min,無負載輸入,系統總泄漏系數Ct= Cb+ Cm=1.27×10-11m5/N﹒s,根據表1對在Matlab/Simulink環境下建立的針對時間響應特性分析的模型進行仿真。液壓系統對單位階躍輸入的響應曲線如圖2所示,由于馬達參數相同,所以左右側馬達的響應曲線也相同。

圖2 系統單位階躍輸入的響應曲線

由仿真結果數據得,響應曲線的峰值x0(tp)=5.5384×104,穩態值x0(∞)=5.4038×104。上升時間tr=3.2425s,峰值時間tp=4.1125s,調整時間ts=4.6825s,最大超調量Mp=2.49%。

本文基于Matlab/SimHydraulics 工具箱設計了上料機械手液壓傳動系統仿真分析方法,以前期設計的實例為研究對象,建立了包括排量調節機構、變量泵、變量馬達等仿真模型,在Matlab/Simulink 環境下對該控制系統進行了仿真實驗和結果分析,驗證了仿真模型的正確性和設計方案的合理性。

[1] 田晉躍,于英.車輛靜液壓傳動特性研究[J].農業機械學報,2012,33(4):32-34.

[2] 鄭洪波,孫友松.基于Simulink/Hydraulics 的液壓系統仿真[J].液壓裝備與制造技術,2012,(6):31-34.