基于GA-BP的機械加工系統綠色預警模型及應用

鄢 威,張 華,江志剛

YAN Wei,ZHANG Hua,JIANG Zhi-gang

(武漢科技大學 機械制造與自動化學院,武漢 430081)

0 引言

綠色制造是一種綜合考慮環境影響和資源效率的現代制造模式,其目標是使得產品從設計、制造、包裝、運輸、使用到報廢處理的整個產品生命周期中,對環境的影響負作用為零或者極小,資源消耗盡可能小,并使企業經濟效益和社會效益協調優化[1]。機械加工系統作為制造企業實施綠色制造的基本單元之一,建立綠色預警模型有利于指導制造企業的綠色化改進,對制造業可持續發展具有重要的作用。

隨著綠色制造理論、技術研究的深入,國內外許多學者在機械加工系統綠色性分析評價方面進行了大量的研究。Gutowski等通過大量實驗和數據收集,分析了制造過程中造成資源消耗和環境排放的主要因素和狀況,應用熱動力學方法建立了機械加工系統的能量計算模型[2,3];Bennett等對制造過程環境影響因素進行分析,從加工設備的角度提出了一種綠色優化決策方法減少制造過程的物料和能量消耗[4];Diaz等分析了綠色制造的實施特性,提出了減少機床資源和能源消耗的設計和運行策略[5];Mori等通過對機床主軸電機和伺服電機進行研究,提出了一種機床能效函數[6];Konstantions利用LCA方法,分析了磨削淬火過程的環境排放特性[7];Parag分析了數控加工系統刀具、輔助設備等制造資源,統一制造資源模型(UMRM)提供支持自動化的工藝規劃決策[8]。在國內,劉飛等建立了調度優化模型來最小化制造系統的能量消耗和加工時間[9];修世超等建立了磨削工藝綠色度評價指標體系,并對各項指標的影響因素進行了分析[10];尹勇等從宏觀和微觀兩個角度建立了綠色產品制造的整個生命周期中的物能資源消耗模型,在此基礎上對制造過程能源消耗的基本特性進行了分析[11]。總的來說,目前國內外的研究主要集中在機械加工系統綠色性的后期評價,缺乏前期診斷方法和工具。因此,本文在前期研究基礎上,利用GA-BP混合算法建立了機械加工系統綠色預警模型,力圖在制造過程前期找出影響綠色性的因素。

1 GA-BP 混合算法

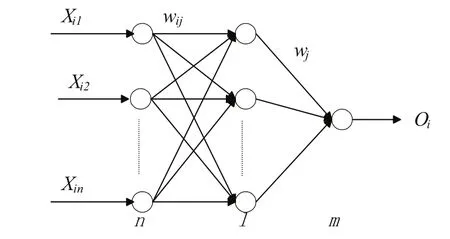

BP神經網絡能有效模擬人腦的思維方式來解決問題,一個三層的神經網絡能完成任意輸入到輸出層的轉換[12],由于其優越的非線性逼近能力,泛化能力和容錯能力,BP神經網絡已被廣泛應用于語音識別、工業過程控制、庫存預測、自適應控制等領域,并取得了顯著的應用效果[13,14]。其基本結構如圖1所示。

圖1 三層BP神經網絡的基本結構

在圖1中,Xin為輸入變量,wij,wj分別為神經網絡隱藏層和輸出層的權重函數,Oi為輸出變量,n,l,m分別為輸入層、隱藏層和輸出層的節點數,其中n,m由神經網絡的輸入、輸出參數決定,l由網絡的非線性程度決定,其選取原則為先由經驗公式算出初始值,再通過大量實驗,計算輸出的相對誤差和網絡收斂速度對其值不斷進行調整。一般來說,選取節點太少可能影響學習樣本識別率和網絡容錯能力,但節點過多會增加網絡訓練時間,導致過度學習。

對機械加工系統綠色性而言,BP神經網絡能有效地避免輸入指標之間復雜的非線性關系,簡化計算,但傳統BP神經網絡存在收斂速度慢,容易陷入局部最優等等的缺點。遺傳算法作為一種具有良好全局優化能力的智能算法,能有效地避免BP神經網絡這一缺點。GA-BP混合算法即是利用遺傳算法的全局優化能力來確定一個較小的解空間,再利用BP神經網絡在這個較小的解空間中計算出最優解,與單一的遺傳算法或BP神經網絡相比,這一方法能克服遺傳算法難以局部優化的缺點,同時加快網絡的收斂速度,避免網絡陷入局部最優,具有良好的魯棒性、容錯能力和自適應能力。

2 機械加工系統綠色預警模型

2.1 綠色預警指標體系的建立

科學合理的指標體系建立預警的關鍵,因此,在建立監控指標體系前應首先對機械加工系統的資源環境屬性、生產安全狀態進行分析。

機械加工系統是將制造資源轉變為產品或零件的基本運動形態,通過制造設備及輔助設施、制造技術和操作者共同作用,從而轉變或改變原材料(或坯料)的形態、結構、性質、外觀等來實現制造功能[15],其通過物能資源(原材料、輔助材料、能量等)的輸入,輸出合格產品或零件,同時輸出廢品、副產品、廢料等固體廢棄物以及廢氣、廢液、噪聲、振動、輻射等排放物,這些排放物可能對生態環境、人體健康、車間環境和生產安全等造成危害和影響。

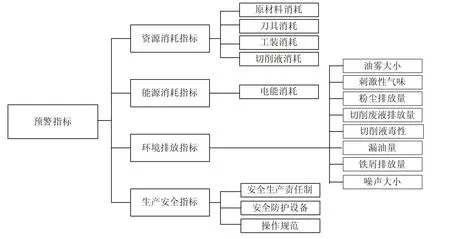

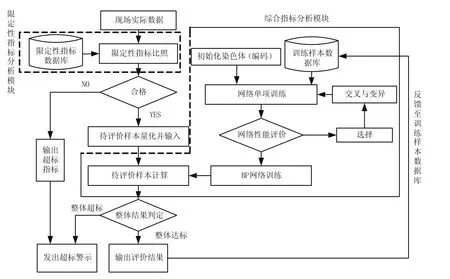

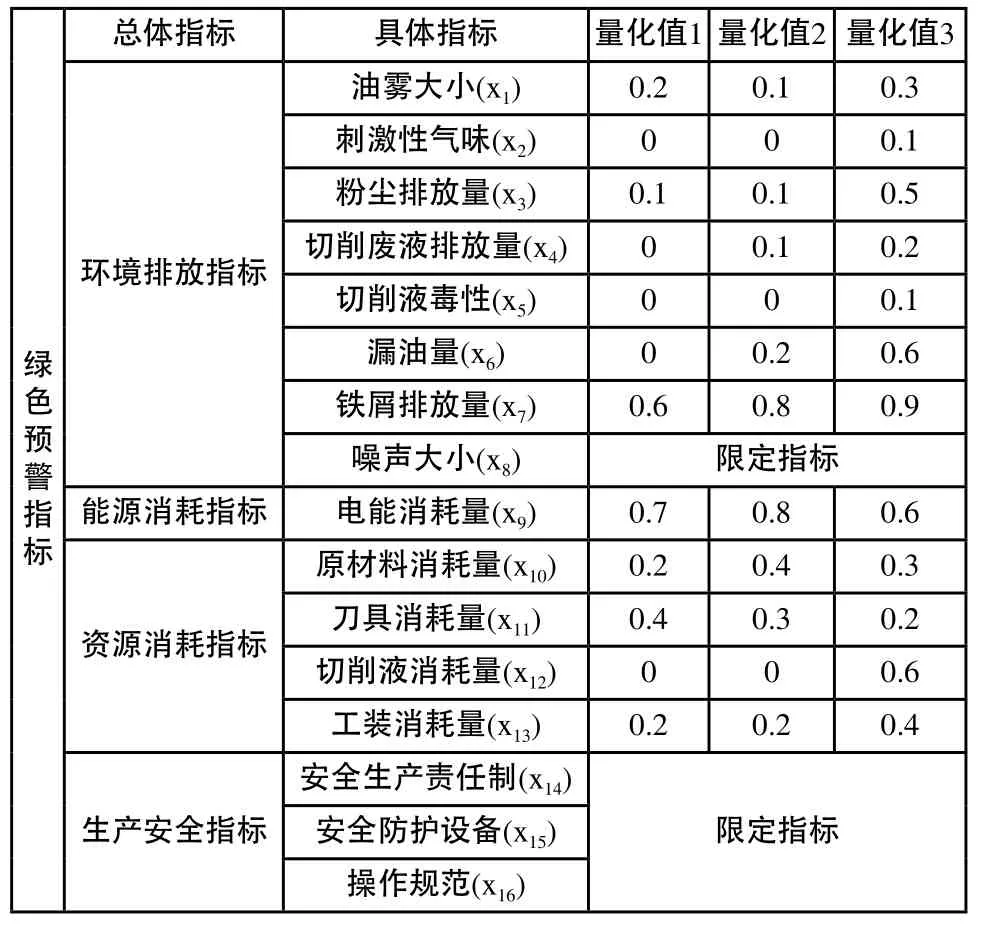

因此,機械加工系統的綠色預警應包含資源消耗預警、能源消費預警、環境排放預警和安全生產預警四個部分[16],其指標體系框架如圖2所示。

2.2 綠色預警模型的建立

本文建立的機械加工系統預警模型包括2個部分:單一指標預警模型和綜合指標預警模型。

1)單一指標預警模型:對機械加工系統單一指標的預警判定,主要針對某些在國家標準、相關法律法規中有明確限定的指標。如“噪聲”指標,在國標GB12348-2008中就明確限定不得高于70dB(A),如測量值大于此值,則應發出預警信號。

2)綜合指標預警模型:當所有單一指標均符合相關限定時,則應對此機械加工系統整體的綠色程度進行分析。

在進行綜合指標預警時,應首先對輸入指標進行量化處理。本文采取的方法是:對于沒有明確限定的指標x,利用實驗和加工原始數據方法確定最大值Xmax和最小值Xmin,利用進行歸一化處理。

圖2 綠色預警系統指標體系框架

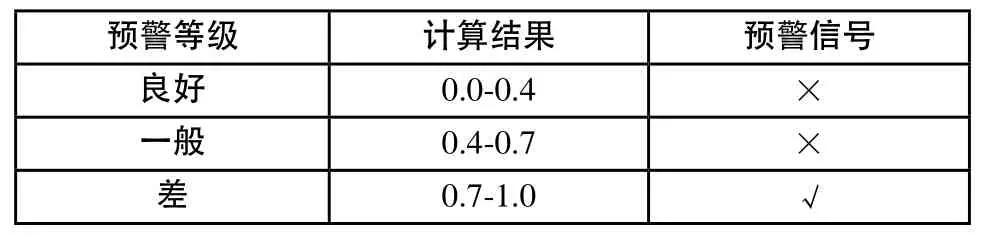

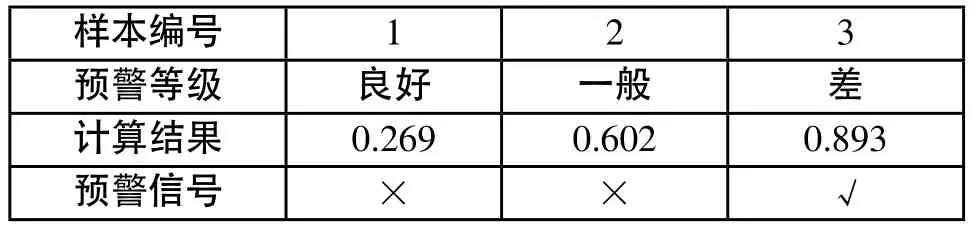

對于綜合預警結果,本文將其分為三個等級:良好(0.0-0.4)、一般(0.4-0.7)和差(0.7-1.0),如計算結果在差的范圍內,將發出預警信號;計算結果在良好或一般的范圍內,則不發出預警信號。預警等級如表1所示。

表1 綠色預警等級

2.3 綠色預警模型求解

1)限定性指標分析模塊求解:求實際數據xi與限定值Xi的差值

xi?Xi>0,輸出超標指標xi;

xi?Xi≤0,作為待評價樣本進入綜合預警模塊;

2)綜合分析模塊求解

(1)確定BP神經網絡結構:輸入節點數m,輸出節點數n,取1個隱層,節點數為l,訓練精度ε;遺傳算子及相關參數:種群規模N,選擇概率 Ps,交叉概率Pe,變異概率Pm,權值變化范圍參數α,遺傳進化代數A;

(2)量化輸入、輸出參數,按照前文采用的量化方法將輸入、輸出參數規范至(0,1)之間;

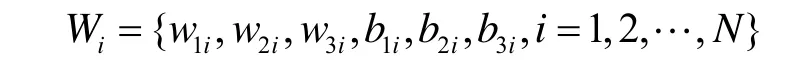

(3)建立遺傳算法權重矩陣,隨機產生一組神經網絡的權值和閾值作為一個染色體進行編碼,則整體權重矩陣為:

(4)分別計算每個染色體在BP神經網絡的訓練誤差Δ Ei,得染色體適應值:(其中,M為一個極大數,保證遺傳算法適應值朝增大的方向進化);

(5)按照選擇概率 Ps選擇適應值最大的個體構成父本,為防止染色體退化,在選擇運算時,max(f( i))對應的染色體直接進入下一代;

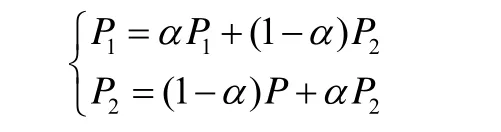

(6)選定遺傳算法權值變化范圍參數α(0<α<1),計算新一代群體:

(7)變異運算,選出2條不同染色體不同基座上的基因進行變異計算;

(8)重復(3)~(7)步驟,得到BP網絡誤差最小的一組完整的初始權值和閾值;

(9)將訓練好的初始權值存入BP神經網絡,對待求樣本進行計算分析。

該模型充分利用遺傳算法優秀的全局搜索能力尋求全局最優的網絡權值,再利用BP神經網絡的學習和記憶功能訓練網絡,建立綠色監控指標和加工系統綠色預警等級之間的映射關系,得出接近于人類思維模式的綜合評價結果。同時,考慮到相關標準、行業規范對監控指標的限制,加入了限定性指標的分析功能,其框圖模型如圖3所示。

3 案例應用

根據上述建模原理,在某閥門廠建立了綠色監控模型,并以產品閥體TA082的生產過程實際監測數據對模型進行了校驗。

選取閥體TA082的生產過程中的3個監測值作為待分析對象,該廠取得了ISO9001質量管理體系、ISO14001環境體系認證,各監測值均在限定性指標界定范圍之內,因此在實際生產中只需要對監測數據進行綜合分析。閥體TA082的3組綠色監控指標量化值如表2所示。

圖3 機械加工系統綠色預警模型框架

表2 TA082綠色監控指標

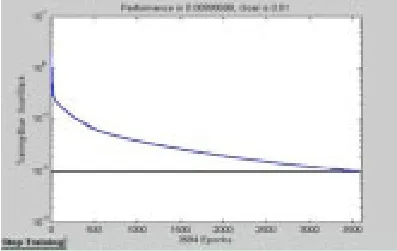

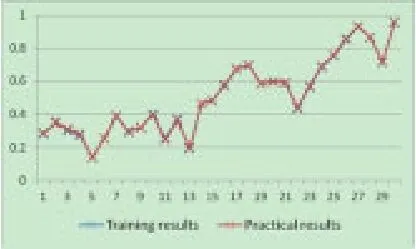

利用Matlab7.1編寫GA-BP算法訓練程序,根據監控指標設置BP神經網絡的結構和參數:輸入節點數m=16,輸出節點數n=1,隱層節點數l=8,學習率η=0.01,給定收斂值ε=0.01;設置遺傳算法運行參數:種群規模N=25,交叉概率 Pe=0.8,變異概率 Pm=0.005,權值變化范圍α=0.5,遺傳進化代數A=100。以閥體TA082 30組歷時實例數據作為訓練樣本輸入神經網絡進行計算,訓練過程如圖4所示,訓練結果與實際結果如圖5及表3所示。

圖4 神經網絡訓練過程

圖5 訓練結果與實際結果比較

表3 訓練結果與實際結果比較

在表3中,最大相對誤差為3.86%,最小為0.11%,說明該模型和方法基本反映了閥體TA082制造過程的綠色性狀況。將表2中待分析的3個實例作為檢測樣本分別輸入此訓練好的網絡中,計算結果如表4所示。

表4 待分析樣本的計算結果和預警狀態

利用GB-BP混合算法建立的機械加工系統綠色監控模型在閥體TA082生產過程綠色監測評價中計算結果偏差相對穩定,能較為準確的反應該廠實際生產狀況,是一個合理且可行的監控模型。

4 結論

通過對機械加工系統綠色特性的分析,利用GA-BP神經網絡混合算法建立了機械敬愛工系統綠色預警模型,并對模型的指標體系、模型求解方法進行了研究。案例應用表明,該模型能較好的反應閥體(TA082)的生產狀況,具有良好的應用前景。

[1] 劉飛,曹華軍,張華.綠色制造的理論與技術[M].北京:科學出版社,2005.

[2] Dahmus J B,Gutowski T G,“An environmental analysis of machining,”Proceedings of International Mechanical Engineering Congress and RD&D Expo,2004(12):1-10.

[3] Branham M,Gutowski T G,Jones A,et al,“A Thermodynamic Framework for Analyzing and Improving Manufacturing Processes,” IEEE International Symposium on Electronics and the Environment,2008,19-20:1-6.

[4] Bennett D P,Yano C A,“A decomposition approach for an equipment selection and multiple product routing problem incorporation environmental factors,”European Journal of Operational Research,2005(156):643-664.

[5] N.Diaz,et al,“Machine Tool Design and Operation Strategies for Green Manufacturing,”4th CIRP HPC,2010,1:271-276.

[6] M. Mori,M.Fujishima,Y.Inamasu,Y.Oda,“A study on energy efficiency improvement for machine tools,”CIRP Annals–Manufacturing Technology,2011,60:145-148.

[7] Konstantions S,George T,Stavros D,Panagiotis S,George C,“environmental Impact Assessment of Grind-Hardening Process,”Proceedings of LCE,2006:657-662.

[8] Parag Vichare,Aydin Nassehi,Sanjeev Kumar,Stephen T. Newman,“A Unified Manufacturing Resource Model for representing CNC machining systems,”Robotics and Computer-Integrated Manufacturing,2009,25:999-1007.

[9] 何彥,劉飛,曹華軍,劉純.面向綠色制造的機械加工系統任務優化調度模型[J].機械工程學報.2007(43):27-33.

[10] 修世超,馮強,王瑤.磨削工藝綠色度評價指標體系及影響因素分析[J].金剛石與磨料磨具工程.2007(159):60-63.

[11] 尹勇,周祖德,龍毅宏.綠色制造系統物資能耗模型及分析[J].管理技術.2009(9):102-105.

[12] 閻平凡,張長水.人工神經網絡與模擬進化計算[M].北京: 清華出版社,2005.

[13] Widrow B,et al,“Neural Networks Application in Industry,Business and Science,” Communication of the ACM,1994,37:93-105.

[14] Werbos P J,“The Roots of Back propagation: From Ordered Derivatives to NN,”John Wiley & Sons Inc,1994.

[15] 張華,江志剛.制造系統廢物流及其分類研究[J].武漢科技大學學報(自然科學版).2005(28):151-153.

[16] 劉飛,李聰波,曹華軍,王秋蓮.基于產品生命周期主線的綠色制造技術內涵及技術體系框架[J].機械工程學報.2009(12):115-120.