小模數滾齒機的數控改型設計

呂建平

(南京第二機床廠有限公司,江蘇南京210019)

0 引言

儀表、機械、電子、電動工具等行業對小模數齒輪的加工精度和效率的要求越來越高,但普通小模數滾齒機很難達到這一要求,因為高精度小模數齒輪的加工目前仍采用滾齒機展成法滾切加工。盡管小模數齒輪加工的設備體積很小,但根據加工的要求其整體結構的傳動系統一點不會比大型齒輪機床差,且要求的高速傳動更給制造帶來很大難度,就是專業的齒輪機床生產廠家在一些關鍵零件的制造上往往也很難有效控制精度,加上極高的裝配要求,普通的滾齒機切削精度幾乎達不到現標準的6級精度[2],由于機床體積小,傳動鏈長,結構復雜,給維修帶來極大的不便,拆裝之后也很難在用戶現場調整恢復精度。

隨著數控技術不斷進步,滾齒機使用的數控系統不斷以嶄新的面貌問世,用電子齒輪箱和伺服系統取代原來的機械傳動鏈,使得這種滾齒機的制造簡單化、批量化成為可能,也有效地提高了加工精度和效率,滿足用戶的需求。

1 數控滾齒機解決問題的思路

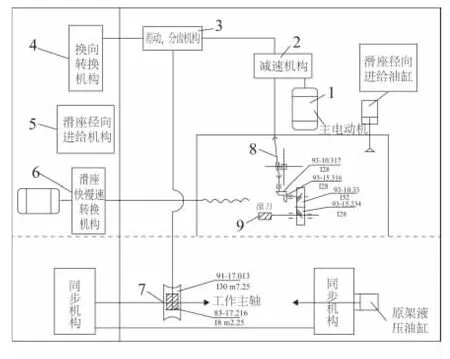

以一種普通的小模數滾齒機為例,該滾齒機可以加工模數為1.5mm,最大直徑為58mm,最大螺旋角為45°的齒輪,滾齒機主軸的轉速可達2350r/min。其傳動原理簡圖如圖1。

圖1 傳動原理簡圖

從傳動原理簡圖看,主電動機1經過減速機構2,一路經萬向連軸節8,一對螺旋傘齒輪,一對減速齒輪將動力傳到刀軸9,另一路經差動、分齒機構3將動力傳到換向變速機構4,再經滑座軸向進給機構5滑座快慢速轉換機構6將動力傳到滑座;差動分齒機構3分出動力傳到工作臺蝸輪副7,帶動整個傳動鏈按照預先計算并調整好的進給速度,進行展成滾切運動。在這一系列的傳動機構中,有38只齒輪,一對皮帶輪,一個差動包,一個離合器,一個萬向聯軸節,兩對蝸輪副在工作,機床出廠配備的齒輪多達207個。

同時液壓系統輔助完成:滑座徑向進給運動的驅動(這個驅動機構還帶有較復雜的微量進給定位裝置)實現完整的加工動作。

該滾齒機傳動結構,存在以下缺點:

1)傳動鏈很長也很復雜,傳動精度因剛性不足而降低,造成加工精度下降;

2)工作臺蝸輪副制作要求精度高,現行加工方式難以保證零件精度,從而直接影響到被加工工件精度;

3)限于該機床結構必須使用萬向連軸節機構,從而影響動力傳遞精度;

4)內部空間小,傳動支撐多用滑動結構,零件精度和裝配要求高;

5)結構緊湊,機械、液壓裝置交錯,難以維修。

主傳動鏈上的萬向聯軸節8直接影響了刀具主軸的動力傳遞精度和剛性;工作臺下一對蝸輪副7(i=1∶5,蝸輪30齒,蝸桿為6頭)又是加工的難點,按照現有的加工設備和制造水平,幾乎無法加工出4級精度的蝸輪副[3];刀架和工作臺的精度會直接反映在被加工工件上。傳動鏈上所有齒輪都采用磨齒工藝,勢必大大增加了成本。如果不磨齒,不僅影響傳動精度,運行噪聲也很大。

在長串的傳動鏈中,各部件的傳動齒輪精度、軸套配合間隙,銜接環節的剛性甚至分齒掛輪都對被加工齒輪的精度產生影響。因為主傳動的高速運行,整個傳動鏈都在高速運行,潤滑一旦出現問題,立即引起其中零部件損壞,造成機床故障。

針對以上問題,采用數控方式首先可以縮短傳動鏈,在簡化傳動系統的同時,提高零部件加工精度或改變結構形式,進一步解決刀架、工作臺兩大關鍵部件的傳動剛性和精度,就能有效克服普通滾齒機的缺點。

2 數控改型設計的效果

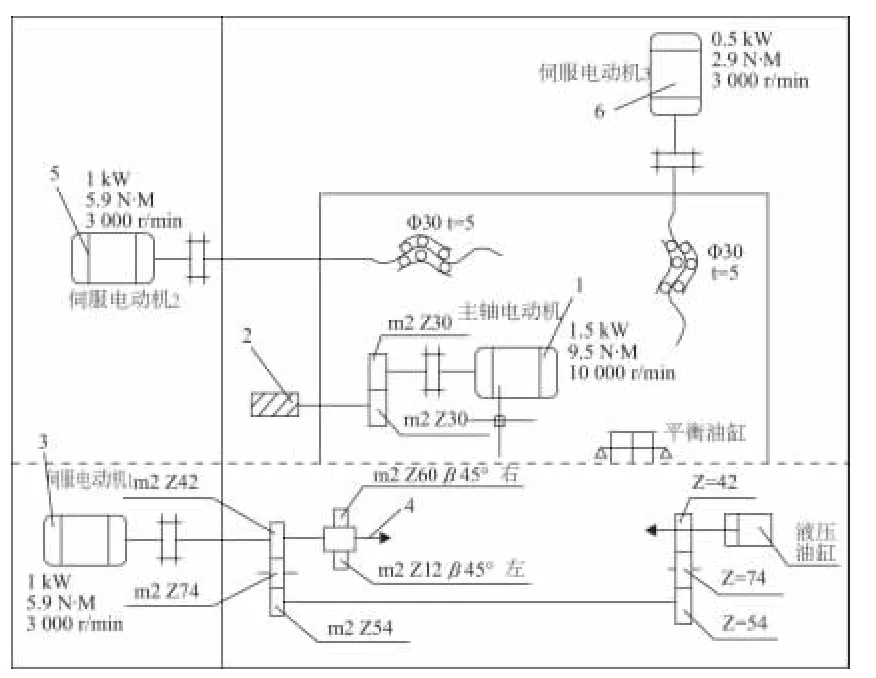

采用4軸數控方式,刀架驅動和工作臺驅動采用電子齒輪箱,不失為性價比最好的選擇。數控改型設計的傳動原理如圖2所示。

主軸電動機1僅通過一對(30/30)的齒輪,直接將動力傳到刀具主軸2上;伺服電動機1通過一對軸交角90°(12/60)的齒輪連接到工作臺4上;伺服電動機2和伺服電動機3均通過滾珠絲桿直接驅動刀架滑座在滾切運動中的軸向和徑向兩個方向的進給。相應的液壓系統改變如圖3所示。

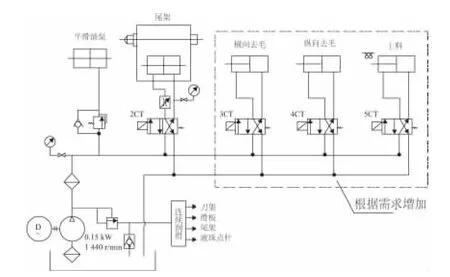

液壓系統主要只執行刀架滑座運行的平衡和工件夾緊兩個功能,同時留有供用戶備選的上下料以及工件去毛刺功能動力口。

比較上述普通和數控兩種傳動方式,可見:

圖2 數控改型傳動原理圖

圖3 液壓原理圖

1)刀架部件數控改型后傳動鏈上取消了原來的萬向連軸節和一對螺旋傘齒輪,只留下一組齒數比為30/30的圓柱齒輪,使得刀架的傳動精度和剛性大幅提高;

2)工作臺部件將原有的蝸輪副變為一對90°軸交角的齒輪,其傳動比仍為1∶5,經過磨齒,這一對齒輪的精度可達4級精度[4],保證了工作臺的運動精度;

3)伺服電動機都是直接驅動相關部件運動,原有的減速機構、差動分齒機構、換向變速機構、滑座軸向進給機構、滑座快慢速轉換機構都被取消,機床的傳動剛性自然大大提高;

4)機床各部件運動精度保證應歸功于數控系統的精確控制,尤其是數控系統中的電子齒輪箱,其精確的分齒控制確保了機床刀架和工作臺嚴格按照要求的比例轉速運行,從而使加工出的工件精度可達5級[2];

5)由于伺服電動機的大速比調節驅動,傳動結構也相應調整,原來刀架滑座軸向進給的快慢速運動分別由主傳動分支和一個電動機切換驅動,現在的伺服電動機2取代了這兩部分,承擔了滑座軸向進給和快速移動;

6)伺服電動機3取代了原液壓系統中復雜的微量調節機構和驅動油缸,變固定移動速度為可調節的進給和快速移動速度;

7)為了保證切削的平穩性,將原有刀架平衡油缸改為平衡閥加增壓油缸系統,使該部分運行阻尼隨時可調,以適應不同零件的切削都達到滿意的效果;

8)液壓系統(包括驅動油缸)也比原來大大簡化,其作用主要只平衡刀架切削力和尾架夾緊工件。并將原有去毛刺液壓動力改為用戶可選配置(即標準機床不帶有該功能,用戶需要可作為附件供給,減少不需要該功能用戶的負擔)。

9)機械結構的簡化,不僅使制造便利易行,而且多出的空間可以對機床的箱體剛性進行進一步優化設計,還給維修裝拆帶來便利。

10)原來的滑動支撐基本改為滾動支撐,使加工、裝配都變得容易,潤滑充分,減少了傳動故障的可能性。

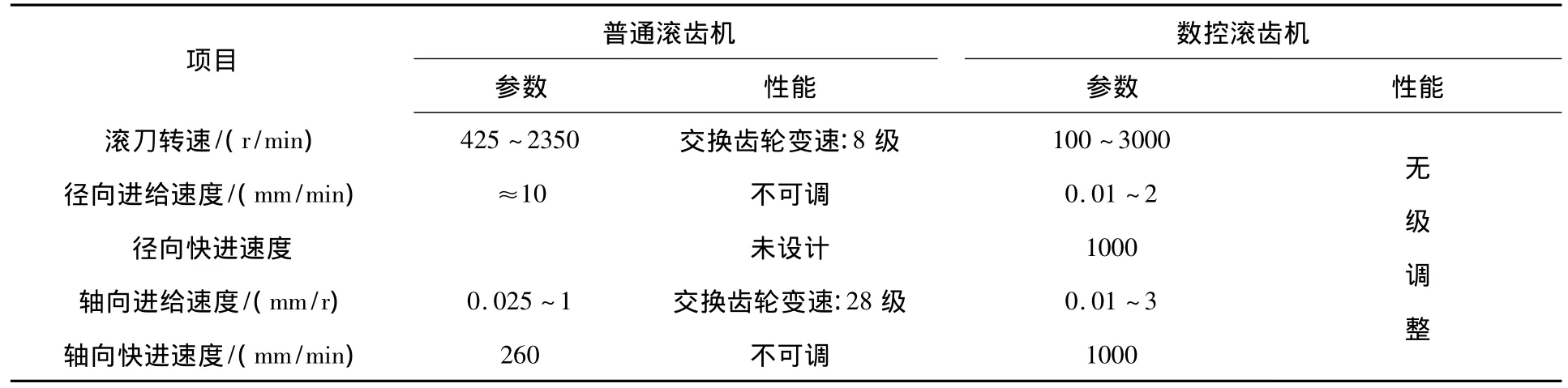

原來普通滾齒機,經數控改型設計制造后,加工的齒輪精度穩定提高,由于可調節的范圍加大,加工參數可以更接近實際加工所需的要求,效率也有所提高。機床主要參數對比見表1。

表1 普通滾齒機與數控滾齒機參數對比

可見無論是性能參數范圍還是快速運行速度都有了進一步的改善提高。

3 結語

對比普通型和數控改型設計的滾齒機,基本可加工齒輪規格參數都不發生變化,也就是說機床的基本性能都很好的保持原有水平,但主軸轉速可以提高到3000r/min(主軸電動機轉速可達10000r/min),且為很精準的無級調速;值得一提的是:滑座兩個方向運動驅動軸改為數控方式,可調節范圍加大并變為無級調速,當滑座徑向進給運動和軸向進給運動連動時,可以加工鼓型齒和小錐度齒輪,使機床增加了新的功能。操作界面為參數輸入方式,很方便的輸入需要的加工參數就可以進行切削,并可以保存多種零件加工程序,以后的加工只要調出存儲的程序即可,節省了大量的機床調整勞動量和出錯率。數控滾齒機極大地簡單了零件制造及裝配調試過程,克服了普通滾齒機因零件的先天不足,裝配切削調整繁雜,重復勞動量大的弊病。

另外,機床的可靠性大幅提高,維修量極少,即使檢修拆裝也很方便。進而在數控系統中配置遠程監控后,隨時可掌控機床的運行狀態,及時發現問題,提出解決方案,最大限度降低用戶因軟故障帶來的停機、加工件報廢的甚至損壞機床的后果,提高經濟效益。

[1]徐灝,等.機械設計手冊[S].北京:機械工業出版社,1991.

[2]GB/T2363-1990 小模數漸開線齒輪精度[S].國家現行標準 1991.10.1.實施.

[3]GB100089-88:圓柱蝸桿、蝸輪精度[S].國家標準 1990年起執行.

[4]GB/T13924-2008:漸開線圓柱齒輪精度[S].現行國家齒輪精度檢測標準.

[5]FANUC公司數控系統、伺服電機手冊[S].日本FANUC株式會社的數控系統和伺服電機的樣本.