基于GMR傳感器的多層金屬結(jié)構(gòu)裂紋缺陷脈沖渦流檢測(cè)

姚立東,付躍文

(南昌航空大學(xué) 無(wú)損檢測(cè)技術(shù)教育部重點(diǎn)實(shí)驗(yàn)室,南昌 330063)

脈沖渦流(pulsed eddy current,PEC)檢測(cè)是渦流檢測(cè)方法中的一個(gè)重要的分支,在航空航天領(lǐng)域有著重要的應(yīng)用。目前,采用脈沖渦流檢測(cè)方法對(duì)飛機(jī)多層金屬結(jié)構(gòu)檢測(cè)是一種非常有效地手段。相比較傳統(tǒng)渦流檢測(cè),首先,其一個(gè)脈沖信號(hào)可以展開(kāi)成無(wú)限多個(gè)諧波分量之和,在頻域中具有很寬的頻譜,因而檢測(cè)信號(hào)可以獲得試件多種參數(shù)信息,實(shí)現(xiàn)一次檢測(cè)掃描中,可同時(shí)獲得深層和淺層的缺陷信息;其次,在時(shí)域范圍內(nèi)檢測(cè)信號(hào)依然富含豐富的信息,通過(guò)分析時(shí)域信號(hào)可直接對(duì)缺陷進(jìn)行定量和定性分析[1-3]。

傳統(tǒng)的脈沖渦流以檢測(cè)線圈來(lái)檢測(cè)信號(hào),而檢測(cè)線圈并不是直接測(cè)量磁場(chǎng)本身的大小,而是感應(yīng)試件中渦流所產(chǎn)生磁場(chǎng)的變化率,對(duì)于低頻信號(hào)靈敏度低,而磁傳感器代替檢測(cè)線圈的優(yōu)勢(shì)在于檢測(cè)靈敏度高,檢測(cè)信號(hào)帶寬更寬,這種磁傳感器可直接將磁場(chǎng)按比例轉(zhuǎn)化為電壓值。巨磁阻(GMR)效應(yīng)是指微弱的磁場(chǎng)變化可以使得某些材料的電阻值發(fā)生明顯變化,是一種材料的電阻率隨著材料磁化狀態(tài)發(fā)生顯著變化的現(xiàn)象。GMR除了具有較高的磁阻變化及對(duì)微弱的磁場(chǎng)高度敏感外,還具有良好的方向性,非敏感方向磁場(chǎng)對(duì)敏感方向磁場(chǎng)影響僅為15%~20%,GMR芯片可直接測(cè)量磁場(chǎng)大小[4-5]。

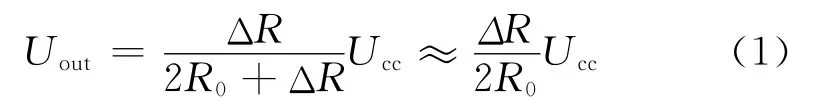

GMR芯片是由四個(gè)磁致電阻構(gòu)成的惠斯登電橋結(jié)構(gòu),如圖1所示。其中Ucc為GMR芯片的供電電壓;R0為四個(gè)磁電阻初始阻值。對(duì)其中兩個(gè)做屏蔽處理,在無(wú)外加磁場(chǎng)時(shí),輸出電壓Uout=0;當(dāng)外加磁場(chǎng)時(shí),屏蔽兩個(gè)電阻阻值發(fā)生改變,其變化量為ΔR,則此時(shí)輸出電壓為:

圖1 GMR結(jié)構(gòu)示意

在GMR線性工作區(qū)滿足關(guān)系ΔR=KB,K為芯片線性度的常數(shù),B為磁感應(yīng)強(qiáng)度。令=K0,則:Uout=K0B,可以看出GMR芯片輸出只與磁感應(yīng)強(qiáng)度大小有關(guān)系。使用MTG-T2F型全橋結(jié)構(gòu)的GMR芯片,標(biāo)稱阻值為190kΩ,工作電壓0~5V,工作磁場(chǎng)范圍(0±15)Gs,靈敏度為12mV/V/Oe,頻率響應(yīng)范圍0~10MHz,線性度小于1%。

1 檢測(cè)原理

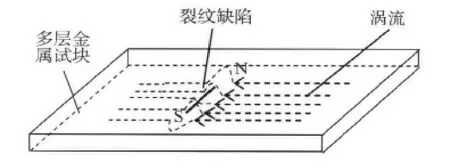

脈沖渦流檢測(cè)是通過(guò)對(duì)激勵(lì)線圈兩端施加電流脈沖激勵(lì),在金屬試塊內(nèi)部感應(yīng)出渦流,測(cè)量渦流感應(yīng)磁場(chǎng)和線圈產(chǎn)生磁場(chǎng)的疊加磁場(chǎng)大小來(lái)獲得金屬試塊內(nèi)部信息。脈沖渦流檢測(cè)一般使用時(shí)域分析法。

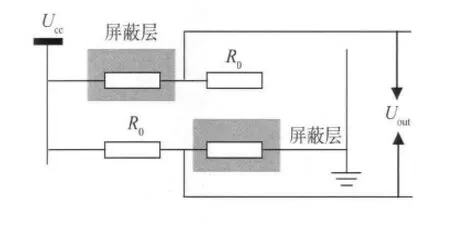

圖2為脈沖渦流時(shí)域差分方法的示意。將探頭置于無(wú)缺陷位置處,GMR傳感器測(cè)出此時(shí)試塊中渦流感應(yīng)磁場(chǎng)與線圈產(chǎn)生磁場(chǎng)疊加磁場(chǎng)的大小(測(cè)得信號(hào)如圖2中所示),取此信號(hào)為參考信號(hào)。若探頭移動(dòng)至有缺陷位置處,則由于渦流遇到缺陷時(shí),其傳播方向會(huì)發(fā)生偏轉(zhuǎn),導(dǎo)致其渦流感應(yīng)磁場(chǎng)發(fā)生畸變,GMR傳感器此時(shí)測(cè)出的疊加后的磁場(chǎng)曲線將與參考位置不再重合,如圖2中的缺陷信號(hào)所示。有缺陷時(shí),檢測(cè)信號(hào)和參考信號(hào)的差分后信號(hào)將不為零,因此可通過(guò)觀察差分信號(hào)來(lái)判斷缺陷有無(wú)。若差分后信號(hào)有峰值出現(xiàn),則表示此位置存在缺陷,反之,則說(shuō)明此位置無(wú)缺陷。同時(shí),試塊中缺陷大小與深度的不同,還將導(dǎo)致差分信號(hào)的峰值大小和峰值時(shí)間不相同,據(jù)此可以判斷缺陷的埋藏深度和缺陷當(dāng)量大小[6-8]。

2 檢測(cè)系統(tǒng)

2.1 系統(tǒng)總設(shè)計(jì)

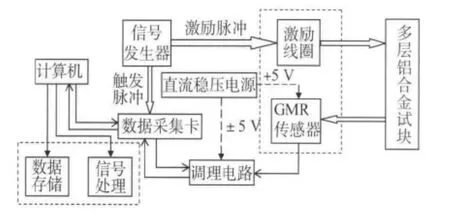

脈沖渦流檢測(cè)系統(tǒng)是基于模塊化的設(shè)計(jì),系統(tǒng)包括軟件部分和硬件部分。硬件部分包括計(jì)算機(jī)、脈沖信號(hào)發(fā)生器、多層鋁合金試塊、傳感器模塊、信號(hào)調(diào)理模塊、數(shù)據(jù)采集模塊;軟件部分主要由數(shù)據(jù)采集及保存程序和信號(hào)處理程序,整套系統(tǒng)結(jié)構(gòu)框圖如圖3所示。

圖2 脈沖渦流時(shí)域差分示意圖

圖3 GMR脈沖渦流檢測(cè)系統(tǒng)框圖

GMR脈沖渦流檢測(cè)系統(tǒng)以計(jì)算機(jī)為核心工作,計(jì)算機(jī)通過(guò)軟件程序控制數(shù)據(jù)采集卡工作,包括采集數(shù)據(jù)及控制調(diào)理電路工作,信號(hào)通過(guò)調(diào)理電路處理被采集、存儲(chǔ)和處理,數(shù)據(jù)采集同步性通過(guò)觸發(fā)脈沖來(lái)控制[9]。

2.2 傳感器設(shè)計(jì)

脈沖渦流檢測(cè)傳感器主要由線圈、GMR傳感器和導(dǎo)磁體構(gòu)成。采用矩形線圈繞法,線圈內(nèi)加導(dǎo)磁體,可以增大磁場(chǎng)強(qiáng)度,將GMR傳感器置于矩形線圈下方,離試塊更近,減小提離效應(yīng),以檢測(cè)到更小的畸變磁場(chǎng),傳感器設(shè)計(jì)如圖4所示。

圖4 傳感器設(shè)計(jì)

圖4線圈尺寸長(zhǎng)×寬×高為50mm×30mm×10mm,共繞600匝,線圈內(nèi)部導(dǎo)磁體為鐵氧體,GMR芯片位于矩形線圈中心位置。

2.3 試塊設(shè)計(jì)

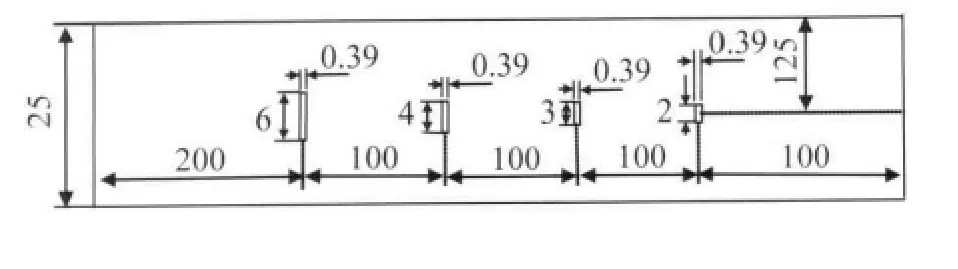

多層金屬結(jié)構(gòu)試塊采用10層鋁合金板試塊疊合在一起,每塊鋁合金板規(guī)格為250mm×700mm×1mm。在其中一塊鋁合金板上制備長(zhǎng)度分別為2,3,4,6mm 的穿透裂紋缺陷,寬度為0.39mm,兩端缺陷到邊緣距離為200mm,缺陷與缺陷之間距離為100mm,缺陷中心至上下邊緣距離為125mm,如圖5所示。10塊鋁合金板可任意分離組合,將帶有缺陷的鋁合金板分別放置于不同層,以達(dá)到測(cè)試不同深度缺陷的目的。

圖5 含缺陷鋁合金的試塊

3 試驗(yàn)結(jié)果及分析

3.1 縱向跨過(guò)裂紋的掃描結(jié)果

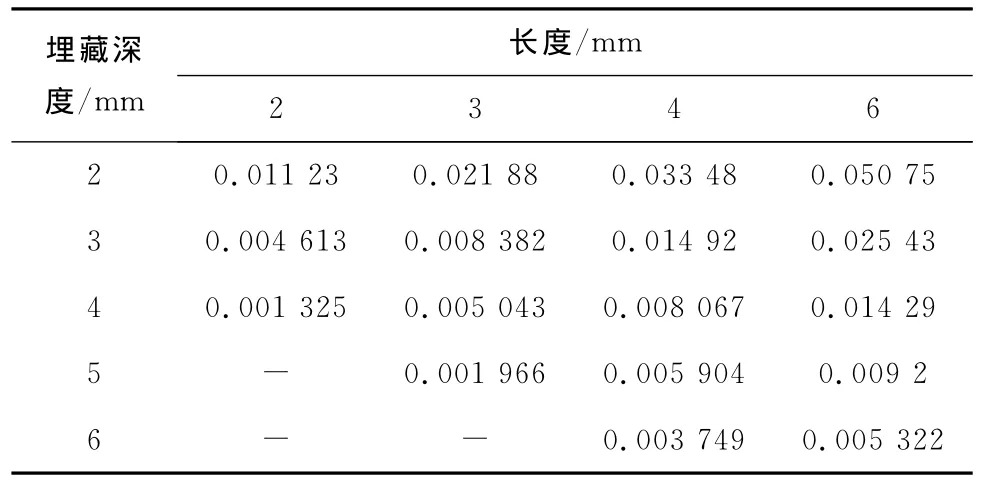

基于GMR傳感器的脈沖渦流檢測(cè)系統(tǒng)可實(shí)現(xiàn)對(duì)試塊的實(shí)時(shí)掃描檢測(cè)及分析,在粗掃描過(guò)程中若檢測(cè)信號(hào)有峰值出現(xiàn),表示附近位置有缺陷的存在,經(jīng)過(guò)粗掃描定位后進(jìn)行細(xì)掃描,找到差分后信號(hào)峰值最大位置處,此時(shí),可粗略地認(rèn)為探頭位于裂紋缺陷正上方。試驗(yàn)分別對(duì)多層鋁合金裂紋試塊的2~6mm各深度裂紋缺陷檢測(cè),具體差分后檢測(cè)信號(hào)峰值如表1所示。

表1 裂紋缺陷檢測(cè)差分后信號(hào)峰值電壓 V

從上表可以看出隨著缺陷埋藏深度的增加,系統(tǒng)檢測(cè)能力隨之下降,6mm深度處可檢測(cè)到的最小的裂紋缺陷為4mm,最小的2mm裂紋缺陷長(zhǎng)度只有在4mm深度或小于4mm深度處信號(hào)才有明顯峰值出現(xiàn)。

根據(jù)脈沖渦流檢測(cè)原理,對(duì)于不同深度的裂紋缺陷,渦流在試塊中傳播時(shí)間隨深度增加而增加,在傳播過(guò)程中亦會(huì)有能量損失,對(duì)于同一深度裂紋缺陷,渦流傳播距離相同,峰值時(shí)間相同,其檢測(cè)信號(hào)峰值主要與裂紋缺陷大小有關(guān)。圖6為6mm裂紋缺陷檢測(cè)信號(hào)隨埋藏深度的變化圖形,圖7為2mm埋藏深度處2,3,4,6mm裂紋缺陷的檢測(cè)信號(hào)峰值變化圖。

故對(duì)于不同深度裂紋缺陷,其峰值出現(xiàn)的時(shí)間隨深度增加而增大,幅值隨之變小。對(duì)于同一深度裂紋缺陷,其檢測(cè)信號(hào)峰值出現(xiàn)時(shí)間相同,檢測(cè)信號(hào)峰值大小隨著裂紋缺陷長(zhǎng)度增加其峰值變大。

3.2 與裂紋同向時(shí)的掃描結(jié)果

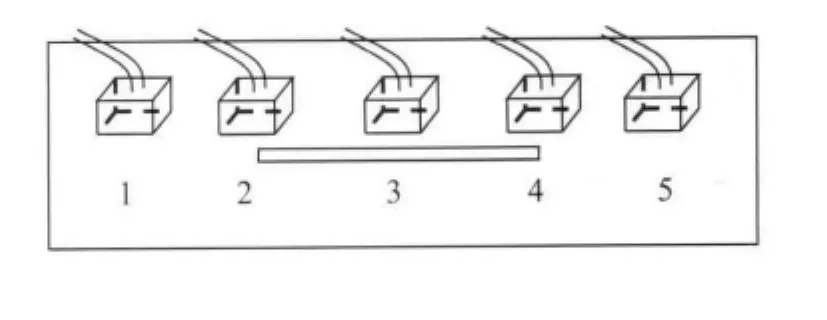

試驗(yàn)同時(shí)發(fā)現(xiàn),探頭在垂直裂紋缺陷移動(dòng)時(shí),檢測(cè)信號(hào)隨著探頭接近或者遠(yuǎn)離裂紋缺陷會(huì)出現(xiàn)峰值的連續(xù)變化,而對(duì)于探頭在缺陷上方沿著缺陷橫向移動(dòng)時(shí),缺陷信號(hào)也會(huì)發(fā)生連續(xù)的變化,在探頭移動(dòng)到達(dá)裂紋缺陷邊緣時(shí),缺陷信號(hào)峰值漸變?yōu)榱悖?dāng)探頭繼續(xù)移動(dòng)時(shí)缺陷信號(hào)出現(xiàn)向下的峰值。圖8所示為探頭位于試塊裂紋缺陷5個(gè)不同位置示意圖,圖9為探頭位于2mm深度處6mm裂紋缺陷上方,沿著缺陷橫向移動(dòng)檢測(cè)信號(hào)波形圖的變化。

圖8 探頭位于試塊裂紋缺陷5個(gè)不同位置示意

探頭位于裂紋缺陷正上方第3位置時(shí),檢測(cè)信號(hào)出現(xiàn)最大的峰值,探頭沿著缺陷向左右兩個(gè)方向移動(dòng)時(shí)移動(dòng)至2或4位置時(shí)檢測(cè)信號(hào)峰值消失,測(cè)得2和4位置之間的距離,此時(shí)可估算2和4位置之間的長(zhǎng)度為裂紋缺陷的長(zhǎng)度。隨著探頭繼續(xù)向1和5位置移動(dòng)時(shí),檢測(cè)信號(hào)出現(xiàn)向下為負(fù)值的峰值。根據(jù)其檢測(cè)信號(hào)峰值變化,可估計(jì)多層金屬結(jié)構(gòu)裂紋走向,并可分析渦流在多層金屬試塊傳播時(shí)遇到裂紋缺陷時(shí)其渦流變化,如圖10所示。

圖10 渦流在多層金屬試塊傳播遇到裂紋缺陷后的變化

結(jié)合圖9,10分析,可推理出檢測(cè)信號(hào)出現(xiàn)峰值向下原因,感應(yīng)渦流在多層金屬結(jié)構(gòu)無(wú)缺陷處傳播時(shí),感應(yīng)渦流均勻分布向前傳播,當(dāng)渦流遇到裂紋缺陷會(huì)改變其傳播方向,如圖10所示,位于多層鋁合金板裂紋缺陷中間位置處傳播的渦流可由缺陷上下方繞過(guò)傳播,而裂紋缺陷兩尖端處的渦流會(huì)有部分渦流由缺陷兩端繞過(guò)傳播。由右手螺旋定則可知,兩邊繞過(guò)的渦流會(huì)感應(yīng)出相當(dāng)于磁鐵N極和S極的磁場(chǎng),該磁場(chǎng)在裂紋尖端附近的水平分量和原有磁場(chǎng)疊加的結(jié)果,均為增強(qiáng)原有磁場(chǎng)而不是減弱,又因?yàn)镚MR是單軸傳感器,對(duì)垂直試塊方向感應(yīng)磁場(chǎng)的敏感度幾乎為零,所以在裂紋缺陷兩尖端外磁場(chǎng)疊加后的檢測(cè)信號(hào)會(huì)出現(xiàn)向下峰值而不是像裂紋中間位置處一樣是向上峰值。

4 結(jié)論

通過(guò)使用矩形線圈和能夠產(chǎn)生巨磁電阻效應(yīng)的GMR芯片設(shè)計(jì)傳感器,對(duì)多層鋁合金試塊的裂紋缺陷進(jìn)行檢測(cè)。對(duì)于多層鋁合金試塊在4,5,6mm深度處可檢測(cè)到的最小裂紋長(zhǎng)度依次為2,3,4mm,并通過(guò)對(duì)電磁場(chǎng)分析可得出峰值時(shí)間、峰值大小與深度的對(duì)應(yīng)關(guān)系;同時(shí),試驗(yàn)通過(guò)探頭在裂紋缺陷上方橫向移動(dòng)時(shí),檢測(cè)信號(hào)峰值的變化來(lái)判斷裂紋缺陷走向,估算裂紋缺陷長(zhǎng)度,及分析渦流在多層金屬試塊傳播過(guò)程中遇裂紋缺陷后渦流走向變化,并利用GMR單軸傳感器的特點(diǎn)分析其渦流及磁場(chǎng)變化,進(jìn)而判斷出渦流所感應(yīng)出磁場(chǎng)的分布情況。

[1]楊賓峰,羅飛路,楊玉華,等.脈沖渦流在飛機(jī)鉚接結(jié)構(gòu)無(wú)損檢測(cè)中的應(yīng)用研究[J].計(jì)量技術(shù),2005(12):15-17.

[2]楊賓峰,羅飛路,楊玉華,等.飛機(jī)多層結(jié)構(gòu)中裂紋的定量檢測(cè)及分類識(shí)別[J].機(jī)械工程學(xué)報(bào),2006,42(2):63-67.

[3]DOGTRU T,SMITH S T.Giant magnetoresistancebased eddy-current sensor[J].IEEE Transactions on Magnetics,2001,5(7):3831-3838.

[4]DOGTRU T,SMITH S T.Edge crack detection using agiant magnetoresistance based eddy current sensor[J].Nondestructive Testing and Evaluation,2000,16(1):31-35.

[5]SMITH C H,SCHNEIDER R W,DOGARU T,et al.GMR magnetic sensor arrays for NDE eddy-current testing [J].AIP Conference Proceedings,2003,(657A):419-426.

[6]SMITH R A,HUGO G R.Deep corrosion and crack detection in aging aircraft using transient eddy current NDE[C]//Review of Progress in Quantitative NDE.America:Donald O.Thompson,1999:1401-1408.

[7]TIAN G Y,SOOPHIAN A,TAYLOR,et al.Multiple sensors on pulsed eddy current detection for 3-D subsurface crack assessment[J].IEEE Sensors,2005,5(1):90-96.

[8]MOULDER J C,BIEBER J A.Pulsed eddy-current measurements of corrosion and cracking in aging aircraft [C]//Materials Research Society Symposium Proceedings of Nondestructive Characterization of Materials in Aging Systems.USA:L.M.Robertson,1998:263-268.

[9]GIGUERE S,LEPINE B A,DUBOIS J M S.Pulsed eddy-current(PEC)characterization of material loss in multi-layer structures[J].Canadian Aeronautics and Space Journal,2000,46(4):204-208.