動態優化方法在農業機械設計中的應用

汪永武 (安徽省農業機械鑒定站,安徽 合肥 230031)

動態優化方法在農業機械設計中的應用

汪永武 (安徽省農業機械鑒定站,安徽 合肥 230031)

以農業機械中的秸稈粉碎裝置為研究對象,進行了基于遺傳算法的動態優化設計。先以質量最輕和振動最小為目標函數,建立了粉碎裝置優化設計數學模型,再利用ADAMS軟件建立粉碎裝置多體動力學模型,實現了動態優化設計。結果表明:優化后的機械秸稈粉碎合格率比優化前提高了3.5%,整機質量下降了20.6%,優化是成功的。研究結果可為動態優化設計在農業機械設計中的實際應用提供參考。

農業機械; 動態優化設計; 遺傳算法

目前在農業機械的設計上眾多學者主要還是采用傳統的純數學模型對其進行優化設計,其結果與實際應用易存在一定誤差[1-2]。動態優化設計由于采用優化算法與實物模型相結合進行優化設計,從而成為在各行業設計中迅速興起的一種新型優化方法[3-4]。

針對目前農業機械設計中的秸稈粉碎機具,本研究采用遺傳算法與模糊可靠性優化設計相結合的方法,基于ADAMS軟件建立了刀軸的虛擬樣機模型,采用動態優化設計方法得出了優化結果。

1 秸稈粉碎裝置的數學模型

本研究以配套全喂入式聯合收割機的秸稈粉碎機置為研究對象,該粉碎裝置安裝在收割機的出草口,其工作裝置為一根空心軸,軸上按照螺旋排列方式安裝若干組粉碎刀片,刀軸在高速旋轉下對聯合收割機出草口排出的秸稈進行粉碎。

因為秸稈的排出是雜亂無序的,刀片在粉碎的瞬間,刀軸既承受彎曲載荷又承受扭轉載荷。根據受力分析,將刀軸近似地簡化為一個簡支梁,刀片簡化為一個集中載荷,集中載荷在刀軸上的位置由刀的安裝間隔及角度來確定[5]。

2 秸稈粉碎裝置遺傳優化設計的數學模型

2.1 設計變量

為了減輕秸稈粉碎時的動力消耗,秸稈粉碎裝置的刀軸設計為空心軸,因配合聯合收割機的出草口尺寸是一定的,因此刀軸長度是定值,因此刀軸的優化設計就是確定其橫截面尺寸。

式中:D—刀軸的外直徑,mm;d—刀軸的內直徑,mm;x1、x2-設計變量。

2.2 約束條件

根據配套的聯合收割機出草口尺寸,確定機械布置的可能性,具體為:

設計變量的區間:x1min≤x1≤x1max;x2min≤x2≤x2max。

查閱材料力學資料,可知刀軸的扭轉約束條件為:

(1)

刀軸的彎曲約束條件為:

(2)

刀軸壁厚約束條件為:

(3)

2.3 目標函數

以刀軸質量最小為目標可建立函數:

(4)

式中:ρ—材料密度;L-刀軸的工作長度,mm。

為了使刀軸在工作時不出現共振現象,應使軸的臨界轉速盡量避開實際最高轉速,故建立目標函數為:

(5)

綜合以上所考慮,建立刀軸的目標優化函數為:

(6)

式中:wi—權值系數,wi≥0;這里w1=w2=0.5。

2.4 遺傳算法的實現

用遺傳算法優化時以設計變量x作為解的代碼,約束方程作為檢驗函數。具體步驟[6]如下:

(1)取計算個體長度為20,隨機方法產生N=100個個體作為初始種群;交叉率Pc=0.20,變異率取Pm=0.05;

(3)適應度值誤差ΔF=Fmax-Fmin。式中,Fmax為適應度函數最大值;Fmin為適應度函數最小值。當Δf≤0.001則告收斂,結束遺傳算法的循環,否則返回執行第二步;

(4)判斷是否滿足優化性能指標的要求。如果滿足,結束優化任務;否則重新初始化變量數值并進行計算。

3 秸稈粉碎裝置刀軸虛擬樣機模型

3.1 模型參數的確定

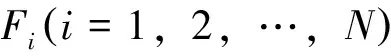

獲得模型參數的方法有多種,本研究用到的主要有:幾何定位點的坐標主要根據圖紙查得;運動部件的質心與轉動慣量通過UG軟件計算等方法獲得[7];因為建模所需參數較多,這里僅給出對其性能有重要影響的主要參數,如表1所示。

表1 建模主要數據

3.2 建模過程

建模主要步驟如下:

(1)秸稈粉碎機工作裝置虛擬樣機模型分割成刀片、刀軸和傳動軸等部件,分別建立其模型。

(2)根據各個零部件之間的相對運動關系,建立各部件間的約束關系;確定零件的質量、質心位置以及繞質心坐標系3個坐標軸的轉動慣量。

(3)定義零件間連接處的關鍵幾何定位點的空間位置,在幾何定位點的基礎上建立零件的幾何模型,按照零件間的運動關系確定約束類型,通過約束將各零件連接起來。

(4)設置空心刀軸的外徑和內徑為設計變量,變量名分別為:Vab_OutD,Vab_InD設計初值分別取108mm和98mm;變量的設置范圍均為±10mm。

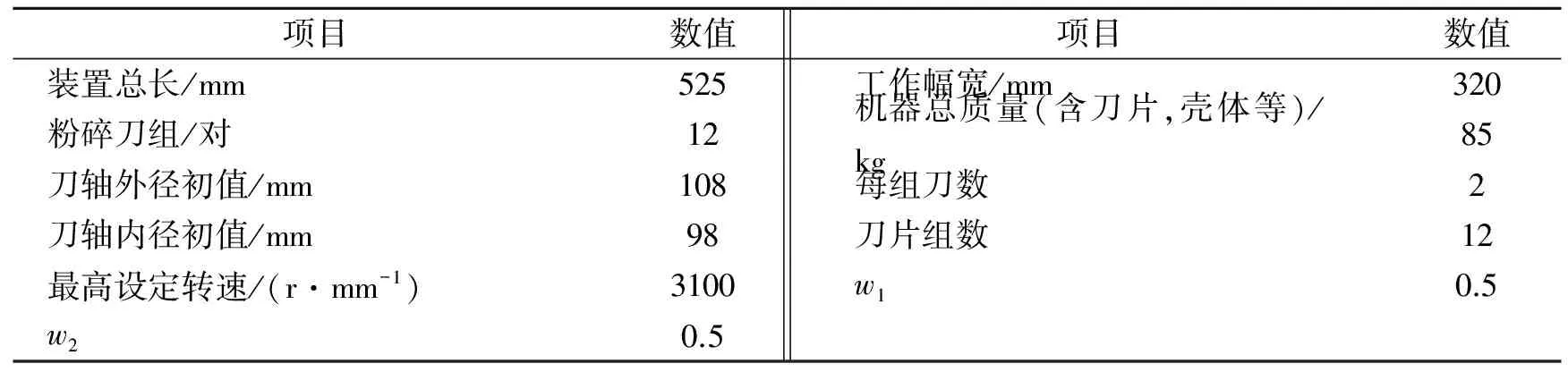

圖1 秸稈粉碎裝置刀軸模型

(5)添加一個驅動,驅動采用定義變量,名為DV_motion,類型為轉速,最小值為1000r/min,最大值為3100r/min,在刀軸端部添加驅動,函數為ABS(DV_motion);基于C++語言編寫算法求解程序,經編譯后導入ADAMS,作為一個自定義函數供調用。由參考文獻[7]可知,對于小麥和水稻秸稈類作物,其切割阻力最大為300N,為了模擬刀軸工作時阻力,將刀片上添加一個與旋轉方向反向的300N力。

(6)將各部件組裝成整體虛擬樣機實驗模型。

3.3 工作裝置模型

使用ADAMS/View創建的秸稈粉碎工作裝置多體動力學模型如圖1所示。該模型共有42個部件(包含地面)、25個旋轉副和16個固定副,經計算為24個自由度。運行仿真模型,進行優化設計求解,經優化后得出最優結果如表2所示。

表2 刀軸設計參數

4 試驗驗證

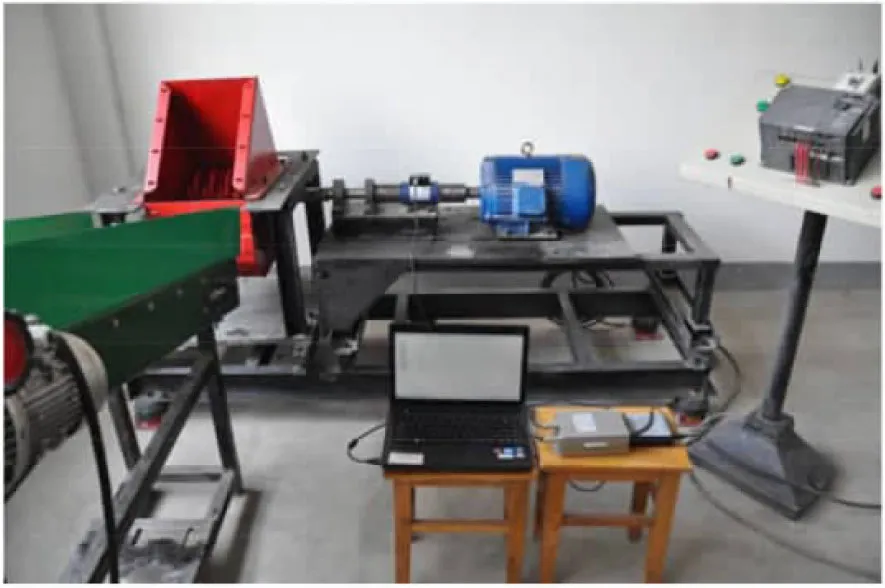

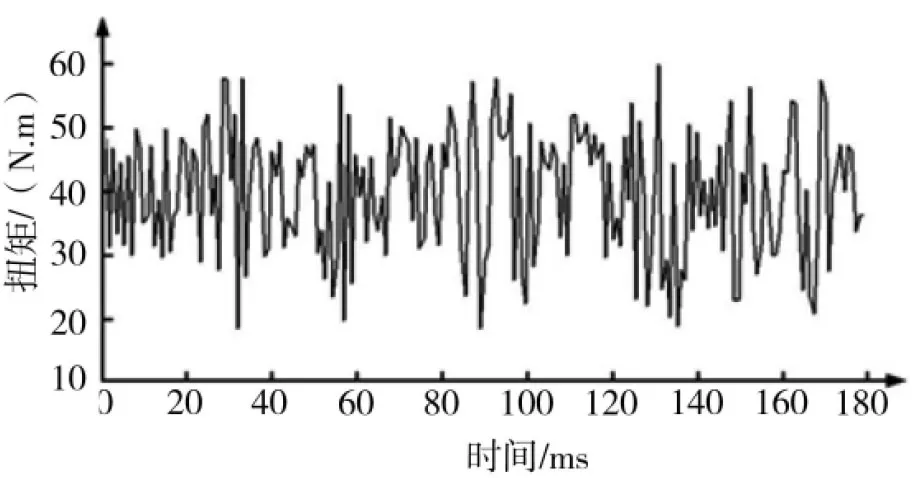

為驗證優化設計方案及結果的可行性,對優化前后的秸稈粉碎機進行試驗臺實驗,試驗臺為自主設計的,主要結構圖是如圖2所示,該臺架主要由模擬聯合收割機的秸稈喂入裝置、轉速可調的變頻電機、CYT-302型號扭矩傳感器、阿爾泰USB5936型號數據采集卡和基于Visual C#編寫的性能檢測軟件組成。經過扭矩傳感器檢測到的信號如圖3所示。

依據JB/T6678-2001《秸稈粉碎還田機》規定的試驗評價指標:取秸稈粉碎合格率作為觀察量,進行小麥秸稈粉碎實驗,以相同重量的秸稈分別在2種機器上進行試驗,經稱重后發現優化后的機械秸稈粉碎合格率達到90.3%比優化前的機器提高了3.5%。整機質量減輕20.6%,因此優化是成功的。

圖2 實驗臺實物照片

圖3 刀軸的載荷-時間歷程

5 結論

采用基于ADAMS軟件建立秸稈粉碎裝置的動力學模型和結合遺傳模糊優化算法,實現了秸稈粉碎裝置的動態優化設計,通過實驗驗證優化結果是可行的。同時為動態優化設計技術在農業機械上的應用進行了大膽的嘗試,提供了一種新的思路。

[1]李明喜,陳功振.旋耕機刀軸的模糊可靠性優化設計[J].農業機械學報,2002,33(5):131-133.

[2]葛宜元,王金武.水稻整株秸稈還田機埋草刀軸的模糊可靠性優化設計[J].農業工程學報,2008,24(5):123-126.

[3]聞邦椿,張國忠,柳洪義.面向產品廣義質量的綜合設計理論與方法[M].北京:科學出版社,2007.

[4]王益軒,朱繼梅.大型汽輪發電機定子端部繞組的動態優化設計[J].機械科學與技術.2008.27(2):205-208.

[5]陳黎卿,王 莉,張家啟,等.適用于全喂入聯合收割機的1JHSX-34型秸稈粉碎機設計[J].農業工程學報,2011,27(9):28-32.

[6]陳黎卿,陳無畏,何欽章.雙橫臂扭桿獨立懸架多目標遺傳優化設計[J].中國機械工程,2007,18(17):2122-2125.

[7]陳無畏,時培成,高立新.ADAMS和Matlab的EPS和整車系統的聯合仿真[J].農業機械學報,2007,38(2):22-25.

2013-01-20

汪永武(1964-),男,副研究員,主要從事現代農業機械設計研究。

TB114.3;TH122

A

1673-1409(2013)05-0079-04