某大橋主橫桁架制造技術研究

孫洪偉

(中鐵山橋集團有限公司,河北秦皇島 066205)

1 工程簡介

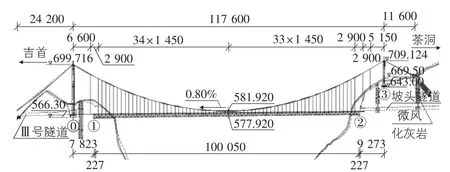

某大橋是一座特大型橋梁,為鋼桁梁單跨懸索橋。主纜孔跨布置為242 m+1 176 m+116 m的懸索橋,矢跨比1/9.6,鋼桁加勁梁跨徑為1 000.5 m,主橋橫向設2%橫坡,橋面系寬24.5 m,見圖1。

圖1 某大橋立面布置圖

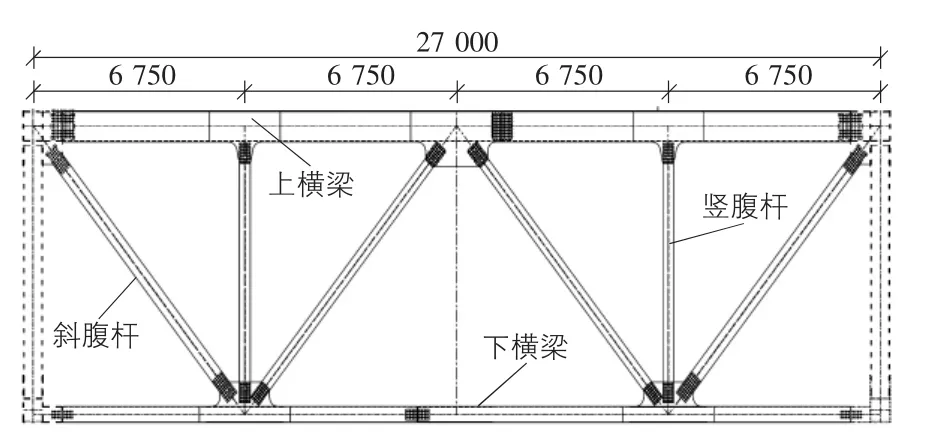

本工程由鋼桁加勁梁和橋面系鋼結構組成。鋼桁加勁梁由鋼桁架和附屬設施組成。鋼桁架由主桁架、主橫桁架、上下平聯及抗風穩定板組成。每個節段由兩個節間組成,每個節間處設置一道主橫桁架。主橫桁架采用單層桁架結構,由上、下橫梁、豎腹桿、內側及外側斜腹桿組成,其中上下橫梁亦采用整體節點箱形結構,腹桿采用工形截面,見圖2。

圖2 主橫桁架立面布置圖

2 主橫桁架橫梁制造工藝

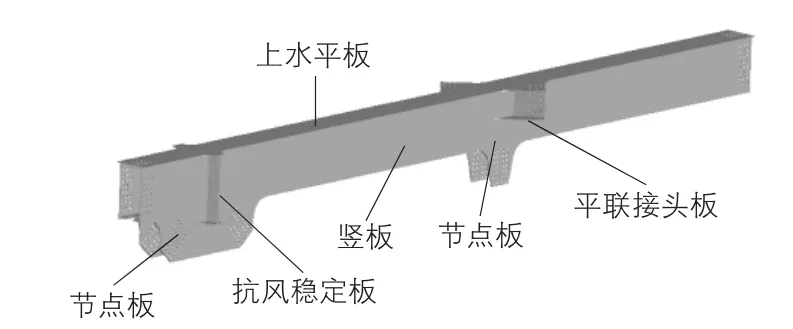

主橫桁架上、下橫梁采用整體節點箱形結構,并焊接連接板分別與抗風穩定板、平聯桿件相連接,以下僅以上橫梁為例介紹制造工藝。上橫梁結構組成見圖3。

2.1 主橫桁架結構特點及技術難點

本橋主橫桁架部分上下橫梁均采用整體節點結構,橫梁為本橋制造的重點。一根桿件含有兩個節點,加之結構不對稱以及一根桿件存在大量的接料位置;焊接量較大,制孔相對困難并且該桿件細而長,組成該桿件的板單元較薄,異形板較多是該主橫桁架的特點。結構的最終焊接質量、幾何尺寸將通過多個組裝、焊接和矯正的交替過程而形成,其中會有難以估量和控制的焊接變形產生。因此,如何達到規定的焊縫探傷質量等級和嚴格的幾何尺寸等驗收指標是制造的難點,由此也引出了本文的研究方向。

圖3 上橫梁結構圖

2.2 工藝方案

針對主橫桁架以上的特點及難點,從工藝角度看,主要是下料、機加工、接料、組裝、鉆孔、焊接、矯正等整體節點桿件制造的關鍵環節,研究制定了詳細、可行的施工工藝和采取可靠的技術措施,盡最大可能保證節點中心距和極邊孔距為重點的工藝方案。

2.2.1 下料與加工

1)下料:板材經過預處理線完成預處理后,進行下料。下料時對主要邊緣和焊接邊等預留機加工量。整體節點板采用數控切割下料,為保證精度及垂直度,其基準端、對接端及直邊均需要預留機加工量。

2)劃線、機加工:桿件完成下料并經趕平機趕平后,進行精確劃線。

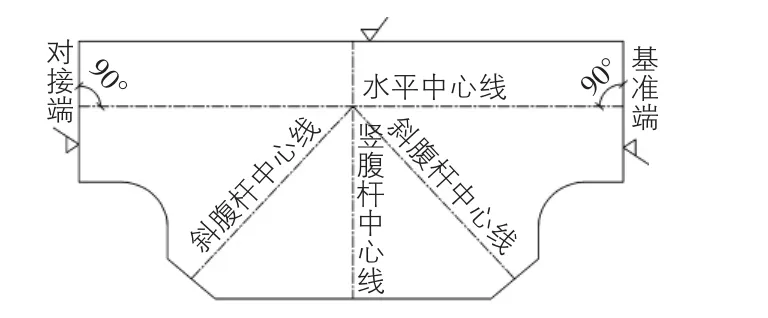

a.節點板劃線及機加工控制:節點板數控切割下料,完成下料并經趕平機趕平后,進行精確劃線,包括斜腹桿軸線、水平中心線、垂直中心線、對接端及基準端機加工線等。以垂直中心線為基準機加工與豎板平直段對接的端頭、基準頭。機加工與豎板平直段對接的端頭,使之與水平中心線垂直,以保證與豎板平直段對接焊,見圖4。

圖4 節點板劃線及機加工示意圖

b.豎板平直段劃線及機加工控制:豎板平直段需要畫出水平中心線,機加工上邊緣、對接接頭及坡口,并保證其垂直度。

c.上、下水平板劃線及機加工控制:上水平板需要劃出縱基線,以平聯桿軸線為基準加工兩對接端端頭,確保對接端端頭與縱基線垂直。平直段也需要劃出縱基線,加工對接頭。下水平板需要劃出縱基線,加工一端作為基準頭,并確保基準頭與縱基線垂直。

d.隔板劃線及機加工控制:箱形隔板不僅具有連接各板件的作用,而且在桿件組裝時起到內胎的作用。隔板切割下料后,機加工四邊,保證加工角度與尺寸精度。同批次機加工的隔板在同一邊緣作標記,在劃線組裝時根據標記同向組裝隔板,以保證桿件直度,防止桿件扭曲。

3)零件鉆孔:桿件的制孔精度是鋼桁梁桿件的關鍵控制項點,直接關系到橋梁的架設安裝精度,其制孔的工藝方案的制定也顯得尤為重要。根據構件的結構特點,非組焊件和結構較為簡單且幾何尺寸較小的構件可采用先孔法鉆制,如拼接板、填板、連接板等板件采用平板數控鉆床或鉆孔樣板鉆制。對于成批量的有焊接邊的連接板,如平聯連接板等,采用先機加工焊接邊再對焊接邊卡機械樣板鉆孔,從而消除了人為因素的影響。

4)接料:因為主橫桿件多為單桿設兩個節點,因此多數桿件豎板及上水平板均存在四接一的情況。在節點板與豎板平直段對接時,需要保證接料直度及豎腹桿軸線與垂直中心線間距,然后機加工平直邊及坡口。在上水平板接料時,需要保證接料垂直度、平聯桿軸線角度及與橫基線的距離,然后機加工大節點端作為基準端。

2.2.2 組裝與制孔

1)組裝:采用倒位組裝,組裝在專用組裝胎型上完成。過程如下:

平鋪上水平板→組裝橫隔板→組裝兩側豎板→組裝下水平板→箱體鉆孔→組焊內撐板、接頭板→焰切手孔及機加工非基準端箱口斷面。

組裝控制:

a.胎型控制:設計整體節點弦桿的組裝胎型以保證桿件的組裝精度。在胎型節點中心處設置中心線標志,基準端設置端擋角,以保證兩豎板節點中心不錯位及大節點端內側寬度。

b.整體節點內寬控制:為確保腹桿插入順利或對拼及栓接面的密貼,需采取技術措施嚴格控制橫梁桿件整體節點間腹桿插入部位內寬。隔板、水平板及節點內撐板的邊緣機加工,嚴格控制寬度公差。

通過首件跟蹤和以往經驗,收集各項技術參數,精確預留焊接收縮量,以消除焊接收縮的影響。桿件組裝焊接完成后,進行必要的火焰矯正,使整體節點內寬符合標準要求。

c.焊接變形控制:由于主橫桿件長細比均很大,組焊成整體后極容易產生扭曲變形,矯正十分棘手。因此除了在零件加工時對精度進行嚴格控制外,鋼板接料、單元件組焊修、箱體組焊修、附屬件組焊修均在胎型或平臺上進行,防止或減少熱加工中因桿件自重影響而產生變形。

2)桿件鉆孔:桿件鉆孔的最關鍵所在就是如何保證兩相對面孔的同心度和相鄰兩面孔的相對位置。即桿件鉆孔盡量采用數控鉆床,整體節點弦桿由于結構的不對稱性,焊接時易產生彎曲、扭曲等焊接變形。因此,制造時采用在組焊為箱體后再鉆孔的工藝。根據設備能力和桿件的斷面尺寸,確定采用先利用數控鉆床鉆制節點端定位孔,再用樣板接鉆節點板、豎板其余孔,然后其他樣板接鉆水平板孔的方案。

3 結語

針對該大橋主橫桁架制造特點和制造難點,同時結合中鐵山橋集團數座桁梁橋制造的成功經驗,通過以上工藝方案的研究以及生產過程中的不斷完善,有效地控制了主橫桁架桿件各部位的尺寸精度、組裝位置及角度,保證了桿件的質量。為該大橋主橫桁架優質、高效地大規模生產奠定了基礎。