路面拋丸機高速軸的有限元分析

鄧孝龍 游小平 汪宗應(yīng)

(長沙理大工學(xué) 汽車與機械工程學(xué)院,湖南 長沙 410004)

水平移動式拋丸機是一種在歐美發(fā)達國家廣泛應(yīng)用的表面處理設(shè)備,目前隨著拋丸設(shè)備的不斷改進和技術(shù)成熟,拋丸工藝和設(shè)備已經(jīng)進入歐美發(fā)達國家公路養(yǎng)護、橋梁施工和機場維護等領(lǐng)域。中國在此方面的應(yīng)用卻很少,只有在少數(shù)項目中使用了拋丸工藝,而在高速公路、市政道路、機場跑道維護及混凝土橋梁防水涂裝方面還是一個空白。高速軸作為拋丸機的關(guān)鍵零件之一,高速軸受力情況是研究高速軸使用壽命的基礎(chǔ),筆者結(jié)合ANSYS 軟件,建立高速軸的有限元模型并加以仿真分析,以期進一步明確高速軸的失效機理,為提高其使用壽命提供理論基礎(chǔ)。

1 高速軸的受力分析

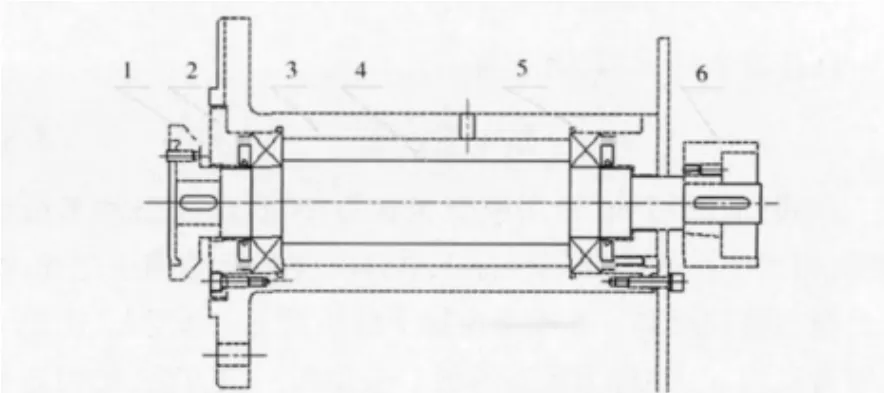

高速軸是路面拋丸機需要設(shè)計的關(guān)鍵部件,它連接拋丸輪和帶輪。本文參照PW1255DA 型拋丸機的高速軸進行受力和有限元分析。圖1 為高速軸局部裝配示意圖。

圖1 高速軸裝配示意圖

通過圖1 可以看到高速軸安裝在套筒內(nèi),高速軸左端與連接盤連接(拋丸輪與連接盤連接),右端與小帶輪連接,左端和右端均有一個滾動軸承作為支承。為了方便受力分析,根據(jù)圖1 的裝配示意圖將高速軸的受力情況簡化成為圖2 所示的受力分析簡圖。

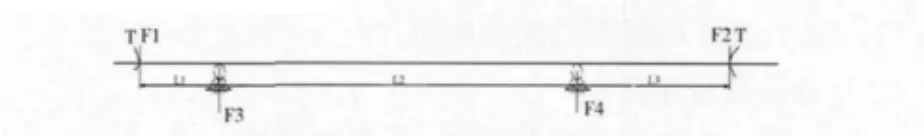

圖2 高速軸受力分析簡圖

由電機輸出扭矩T 為:

其中P—表示電機功率,單位為kw

n—表示電機額定轉(zhuǎn)速,單位為r/min

依據(jù)選取電機的功率P=11kw,電機的額定轉(zhuǎn)速為2500r/min,則可以求出電機輸出扭矩的大小,即可知電機的輸出扭矩T 為42N·m,即可知受力圖中的扭矩,F(xiàn)1即為拋丸輪的重力G1,F(xiàn)2即為小帶輪的重力G2。

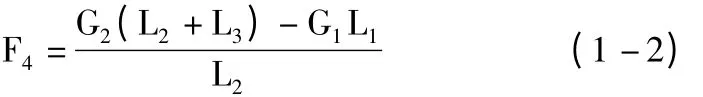

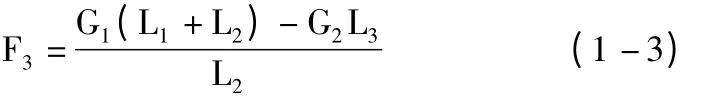

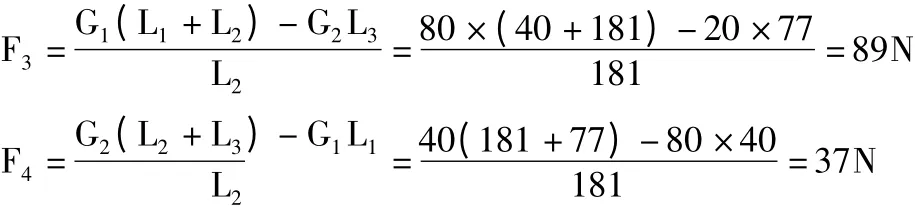

對左邊的鉸支座取力矩,則可得:

對右邊的鉸支座取力矩,則可得:

由于G1=80N、G2=20N 分別為拋丸輪和帶輪的重力,而L1=40mm、L2=181mm、L3=77mm,則可以分別計算出F3、F4。即

2 高速軸的靜力分析

2.1 三維模型的導(dǎo)入

高速軸并不是復(fù)雜的零件,根據(jù)材料力學(xué)的知識,應(yīng)力集中是引起軸破壞的主要原因之一,而應(yīng)力集中主要發(fā)生在軸的退刀槽、倒角等處。由于這些小結(jié)構(gòu)相對于高速軸的來說是很小的尺寸,直接在ANSYS 中建立模型,這些小結(jié)構(gòu)就會被忽略掉。高速軸的三維模型可用Pro/E 三維建模軟件建立,然后再導(dǎo)入到ANSYS 中進行分析計算。

2.2 單元選擇和材料屬性選擇

本文在有限元分析計算時選用的單元類型是SOLID95,這種單元類型是有20 個節(jié)點的三維實體單元,也就是說它由20個節(jié)點來定義,并且每個節(jié)點都有3 個自由度。而本文對高速軸的靜力分析中,施加在軸上面的載荷是彎扭的結(jié)合;在研究動力學(xué)時,更多的是具有交變應(yīng)力影響。所以選擇SOLID95單元能夠滿足高速軸靜力分析和動力分析的需要。高速軸的材質(zhì)為40Cr,它的性能參數(shù)為:彈性模量為E =206GPa,在20C0時的泊松比為μ=0.26 -0.3。

2.3 網(wǎng)格的劃分

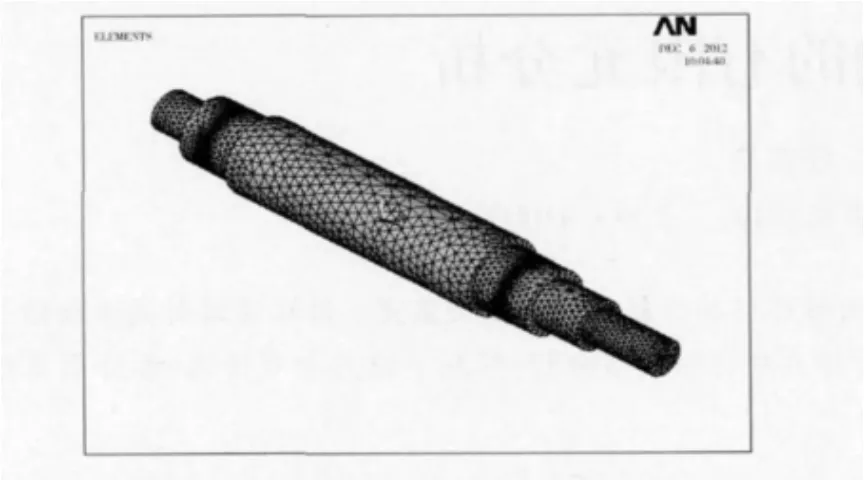

由于高速軸具有比較好的對稱結(jié)構(gòu),這為網(wǎng)格劃分帶來了很大的便利,可采用1 級的精度對其進行了網(wǎng)格劃分,這樣不僅提高數(shù)據(jù)的精度,也讓我們得到比較好的網(wǎng)格。經(jīng)過選擇處理,高速軸網(wǎng)格劃分后得到的模型圖3 所示。

圖3 網(wǎng)格劃分后的高速軸模型

2.4 邊界條件設(shè)置及載荷施加

先設(shè)置好約束,第一個約束是安裝軸承處限制軸的軸向移動,因為在裝配時就是通過軸肩的定位來限制軸的軸向移動的,限制了軸的X 方向固定不動;第二個約束是限制軸承處的Y、Z 方向,因為軸承的固定作用使得軸在這兩個方向無法移動。高速軸主要受以下兩個力,一個是傳遞扭矩受到的扭矩力,這個力主要是通過平鍵傳遞的,所以受力的部位是在鍵槽處;同時高速軸會受到拋丸輪的壓力和帶輪的壓力,這兩部分壓力就是拋丸輪和帶輪的重力。

2.5 計算求解及分析結(jié)果

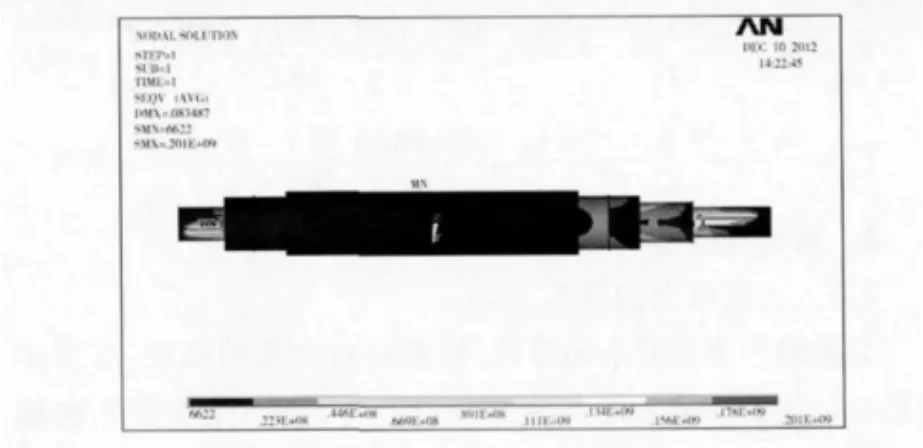

通過邊界條件設(shè)置和載荷的施加后,得到高速軸在靜力的條件下所受的應(yīng)力情況,圖4 為分析后得到的高速軸所受應(yīng)力分布圖。

圖4 高速軸應(yīng)力分布圖

通過應(yīng)力分布云圖,可以看到高速軸所受的所有應(yīng)力,也可清晰的發(fā)現(xiàn)高速軸最大應(yīng)力的發(fā)生部位,這樣就可以方便對應(yīng)力較大處進行改進,避免應(yīng)力集中。

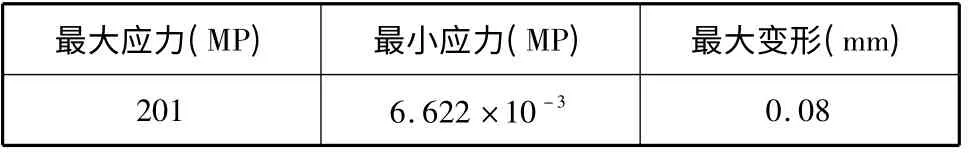

通過上圖我們可以得到如下參數(shù)(如表1)。

表1 應(yīng)力參數(shù)圖

由于高速軸的材料是40Cr,而通過資料查找可以知道該材料的許用應(yīng)力為[σ]=560Mp,所以可以知道該軸設(shè)計是能滿足應(yīng)力強度要求的。

3 高速軸的模態(tài)分析

3.1 模態(tài)分析理論

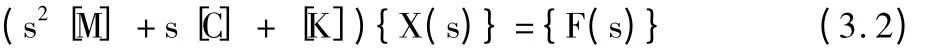

模態(tài)分析就是計算線性結(jié)構(gòu)的自振頻率及振型,在結(jié)構(gòu)動力學(xué)問題中結(jié)構(gòu)固有頻率和固有振型是動力學(xué)問題分析的基礎(chǔ)。結(jié)構(gòu)模態(tài)是由結(jié)構(gòu)本身的特性與材料特性所決定的,與外載和初始條件無關(guān)。一個N 自由度線性結(jié)構(gòu)系統(tǒng),其運動微分方程為:

式中[M]、[C]、[K]分別為系統(tǒng)的質(zhì)量,阻尼及剛度矩陣,[M]、[K]為實系數(shù)對稱矩陣,而[C]則為非對稱矩陣,因此方程(3.1)是一組耦合方程。

對式(3.1)兩邊進行拉氏變換,可得:

令s=jw,則式(3.2)變?yōu)?

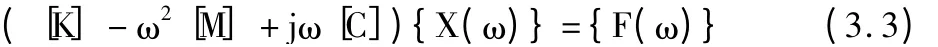

這是一組耦合的方程組,為了解耦,引入模態(tài)坐標(biāo):

式中[Φ]為振型矩陣,{q}為模態(tài)坐標(biāo)。

將式(3.4)代入式(3.3)得:

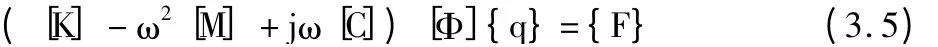

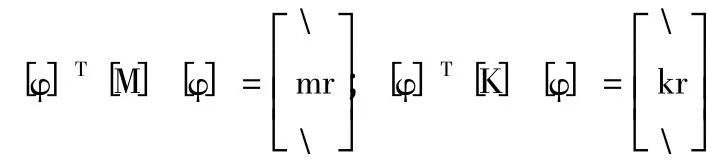

根據(jù)振型矩陣對于質(zhì)量和剛度矩陣的正交性關(guān)系,可以得到:

對式(3.5)兩邊左乘[Φ]T得:

于是,相互耦合的N 自由度系統(tǒng)的方程組經(jīng)正交變換后,第i 個方程為:

在任意坐標(biāo)下,其響應(yīng)為:

從式(3.8)可知,采用模態(tài)坐標(biāo)后,N 自由度振動系統(tǒng)的響應(yīng),相當(dāng)于在N 個模態(tài)坐標(biāo)下單自由度系統(tǒng)的響應(yīng)之和,這就是模態(tài)疊加原理。在模態(tài)坐標(biāo)下的質(zhì)量mi、剛度ki、阻尼ci及固有振型φi,均稱為模態(tài)參數(shù)。采用歸一化方法,使模態(tài)質(zhì)量歸一,記模態(tài)質(zhì)量歸一化振型為Φ,典型的無阻尼模態(tài)分析求解的基本方程是經(jīng)典的特征值問題,即

式中:

[K]:剛度矩陣

{φi}:第i 階模態(tài)的振型向量

[M]:質(zhì)量矩陣

ωi:第i 階模態(tài)的固有頻率(ω2

i 是特征值)

3.2 高速軸的模態(tài)分析計算

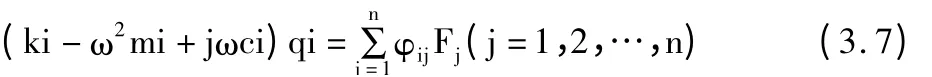

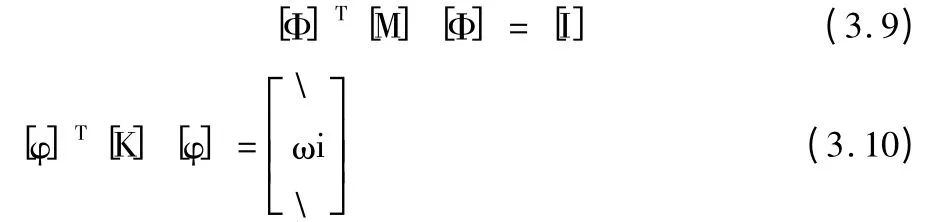

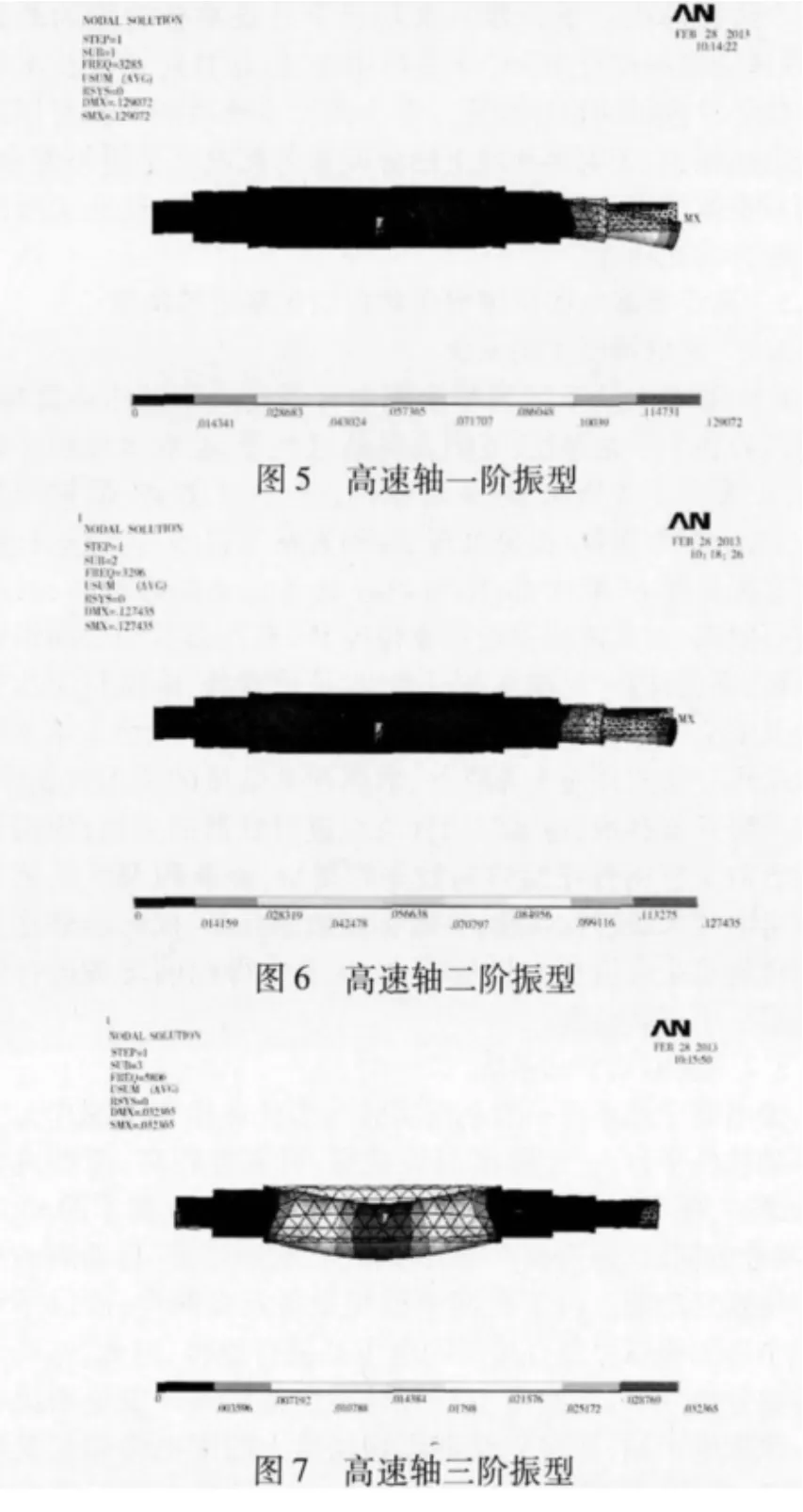

運用ANSYS 有限元分析軟件,采用相關(guān)的動力學(xué)模態(tài)分析方法,對路面拋丸機的高速軸進行其振動時的特性計算,從而得出有關(guān)它的有限元分析結(jié)果,即振動頻率及振型。模態(tài)分析時建模的幾何模型、所選單元類型、網(wǎng)格劃分及施加約束和靜態(tài)時相同,經(jīng)過計算處理,得到了高速軸的1 至3 階的自振頻率,其模態(tài)分析圖如圖5、圖6、圖7。

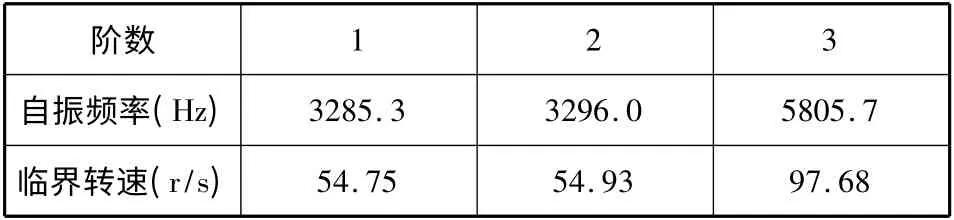

經(jīng)過分析計算得到高速軸前三階自振頻率如表2。

表2 自振頻率表

從表2 可以看出,在高速軸的一階、二階振動的過程中,其變形主要發(fā)生在軸端,這主要是由于高速軸受到軸承支撐的影響。因些,通常只需要研究其前面兩階的自振頻率,這是因為階數(shù)越高,自振頻率就越大,而設(shè)計高速軸的最大轉(zhuǎn)為2500r/min,而高速軸的一階自振頻率為3285.3r/min,遠(yuǎn)大于高速軸的最大轉(zhuǎn)速,所以更高階的自振頻率也將會更高,這樣將不會出現(xiàn)共振的情況,所以設(shè)計的高速軸是滿足要求的。

4 結(jié)論

應(yīng)用有限元分析軟件ANSYS 建立了高速軸的有限元模型,分析了高速軸的靜態(tài)特性,得到了詳細(xì)的應(yīng)力分布圖,為高速軸的結(jié)構(gòu)改進提供了理論依據(jù);研究了高速軸的固有振動特性,包括固有頻率和振型,并得出了比較精確直觀的結(jié)論,為進一步主軸動態(tài)特性的研究提供了依據(jù)。

[1]張丹.水平移動式拋丸機械工作原理研究及彈丸的動態(tài)仿真分析[D].吉林:吉林大學(xué),2007:1 -3.

[2]曾攀.有限元分析基礎(chǔ)教程[M].北京:清華大學(xué)出版社,2008.

[3]劉元林,都維剛,宋勝偉.水平移動式拋丸機葉片受力的有限元分析[J].黑龍江科技學(xué)院學(xué)報,2009,19(5):360-364.

[4]張義民.機械振動力學(xué)[M].長春:吉林科學(xué)技術(shù)出版社,2000.

[5]楊康,韓濤.ANSYS 在模態(tài)分析中的應(yīng)用[J].佳木斯大學(xué)學(xué)報,2005,23(1):81 -83.