粉末高溫合金研究進展

張義文,劉建濤

(鋼鐵研究總院高溫材料研究所,北京100081)

1 前 言

粉末高溫合金(Powder Metallurgy Superalloy)是采用粉末冶金工藝生產的高溫合金。在制粉過程中粉末顆粒是由微量液體快速凝固形成,成分偏析被限制在粉末顆粒尺寸以內,消除了常規鑄造中的宏觀偏析,同時快速凝固后的粉末具有組織均勻和晶粒細小的突出優點,顯著提高了合金的力學性能和熱工藝性能。粉末高溫合金是現代高性能航空發動機渦輪盤等關鍵部件的必選材料,粉末渦輪盤的使用是先進航空發動機的重要標志。

上世紀60年代初,隨著快速凝固氣霧化粉末制備技術的興起,1965年發展了高純預合金粉末制備技術[1]。美國 P & WA(Pratt & Whitney Aircraft)公司首先將Astroloy合金制成預合金粉末,成功地鍛造出力學性能相當或略高于鑄鍛高溫合金Waspaloy的盤件,開創了粉末高溫合金盤件用于航空發動機的先河[2]。P & WA公司于1972年將IN100粉末高溫合金制備的壓氣機盤和渦輪盤等11個部件用于F100發動機,裝配在F15和F16飛機上[3-4],從此粉末高溫合金進入了實際應用階段。

俄羅斯用粉末冶金工藝制造高溫合金的思想始于1965年底,全俄輕合金研究院(VILS)于1973年建立了粉末高溫合金科研部,開始研制粉末高溫合金[5]。1974年三季度 VILS研制出第一個 φ560 mm的 ЖС6УП 和ЭП741П粉末渦輪盤,1975年8月VILS生產并交付了第一批6個軍機用 ЖС6УП和ЭП741П合金試驗渦輪盤[6-7]。俄羅斯從1981年開始工業批量生產和提供軍機用EP741NP渦輪盤和軸,從1984年開始批量生產民機用的EP741NP渦輪盤[8-9]。截止2006年,俄羅斯生產并交付了EP741NP合金盤和軸等50 000余件,在30多年的使用過程中,沒有發生過事故[10]。

目前在粉末高溫合金領域,美國、俄羅斯、英國、法國、德國、加拿大、瑞典、中國、日本、意大利以及印度等國家均開展了研究工作,美國、俄羅斯、英國、法國、德國和中國等國家掌握了工業生產工藝,其中僅有美國、俄羅斯、法國和英國能獨立研發粉末高溫合金并建立了自己的合金牌號[9]。

2 粉末高溫合金的發展

2.1 美國和歐洲粉末高溫合金的發展

美國和歐洲等國根據粉末高溫合金的問世年代和性能特征,將粉末高溫合金劃分為4代:上世紀70年代以René95為代表的第一代粉末高溫合金的特點是高的強度(高γ'相含量),最高使用溫度650℃;上世紀80年代René88DT為代表的第二代粉末高溫合金的特點是強度比第一代略低(γ'相含量降低),裂紋擴展抗力高,最高使用溫度750℃;上世紀90年代末以 René104(ME3)為代表的第三代粉末高溫合金的特點是強度和第一代粉末高溫合金相當(高γ'相含量),裂紋擴展抗力更高,長時間使用溫度750℃,短時間可達到800℃;目前在研的是第四代粉末高溫合金,目標使用溫度850℃左右。總體上,粉末高溫合金具備“三高一低”的特點,即高的使用溫度、高的強度、高的組織穩定性、低的疲勞裂紋擴展速率[11]。

1972年,美國 GEAE(General Electric Aircraft Engine)公司在變形René95合金的基礎上,降低C和Cr含量研制成René95粉末高溫合金,用以替代變形渦輪盤合金IN718。1982年,GEAE公司根據損傷容限設計原則,在René95合金的基礎上,通過合金成分調整和生產工藝改進,于1988年研制成功稱之為第二代的粉末高溫合金 René88DT(DT:Damage Tolerant損傷容限)。René88DT合金具有良好的蠕變、拉伸和抗損傷容限性能,與第一代René95合金相比,該合金的拉伸強度雖然降低了10%,但是疲勞裂紋擴展速率降低了50%,使用溫度由650℃提高到750℃[12]。

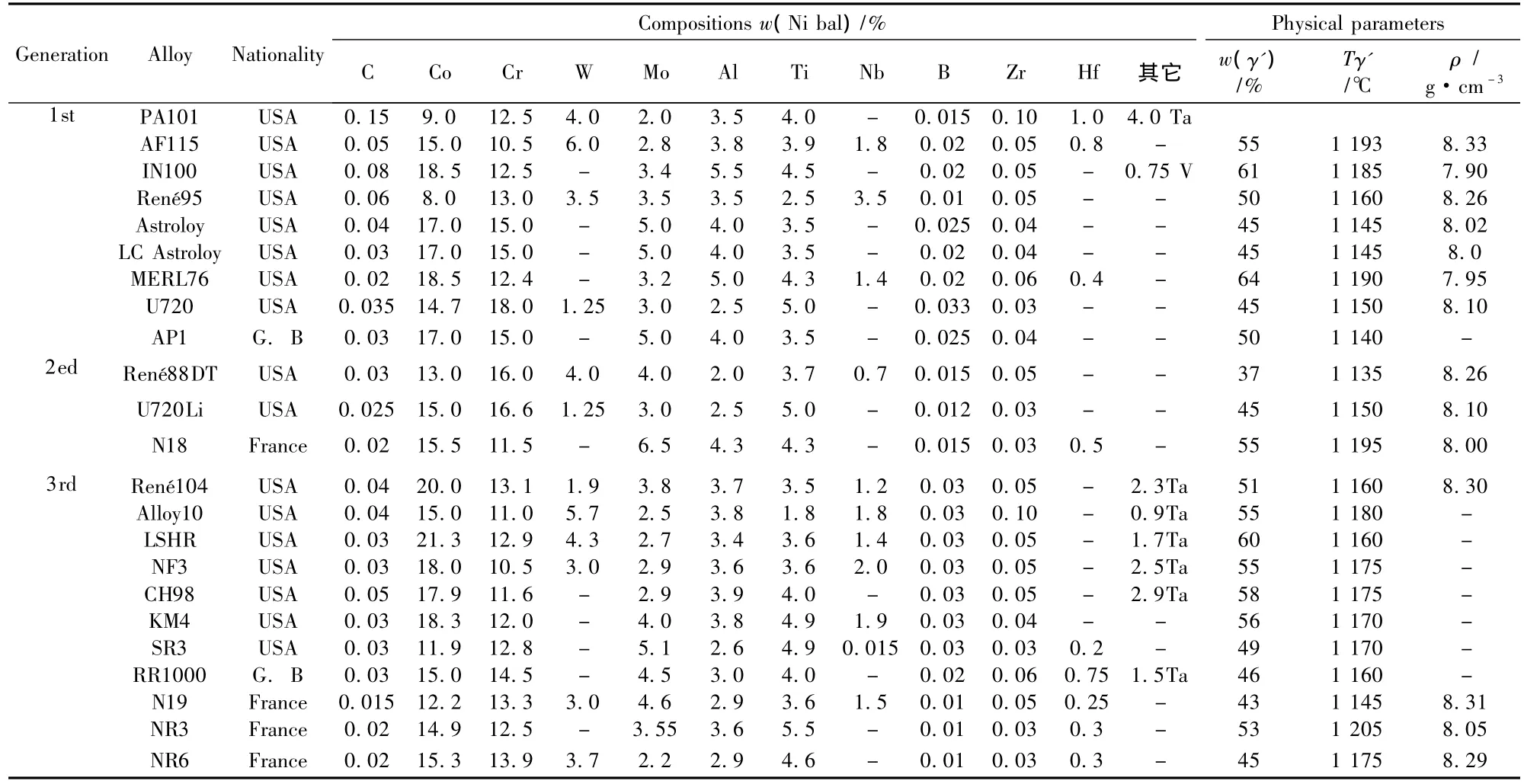

美國于上世紀90年代開始新一代航空發動機的研制,新一代航空發動機要求具有超音速巡航的能力,其壓氣機、高壓渦輪等部件需在高溫/高應力下長時間工作,其熱時壽命(Hot Hour Time)是現役三代發動機的20~30倍[13]。由于第一、二代粉末高溫合金都無法滿足如此高的要求,于是研制了具有高強度/高損傷容限,耐高溫,持久性能好,使用溫度700~750℃的第三代粉末高溫合金。典型的第三代粉末高溫合金有Honeywell開發的 Alloy10,NASA/GE/P & WA合作開發的René104(ME3),NASA開發的 LSHR和 Rolls-Royce開發的RR1000。René104合金具有耐溫能力強、使用壽命長(是現有盤材料的30倍)、固溶溫度低和可加工性好等特點,適用于制造大型燃氣渦輪發動機渦輪盤,該合金于2004年10月被美國《研究與開發》雜志評為“最佳100個科技產品獎”之一[14]。法國在N18基礎上研發的NR3,NR6,N19等合金也屬于第三代粉末高溫合金。美歐研發的粉末高溫合金成分及合金特性如表1所示。

表1 美國、歐洲粉末高溫合金的成分及合金特性Table 1 Characteristcs of PM superalloy in America and Europe

2.2 俄羅斯粉末高溫合金的發展

在粉末高溫合金研究和生產領域,俄羅斯是除美國之外的又一強國。俄羅斯幾乎是和美國同時開展粉末高溫合金的研究,在多年的研究中,始終堅持自己的特色,并取得了巨大的成功。與美國、歐洲相比,俄羅斯的粉末高溫合金牌號要少得多,同時,對粉末高溫合金的劃分沒有代的概念。

在俄羅斯的系列粉末高溫合金中,EP741NP是應用最為廣泛的粉末高溫合金,該合金具有優異的高溫綜合力學性能,最高使用溫度750℃。EP741NP粉末高溫合金制件采用等離子旋轉電極制粉(Plasma Rotating Electrode Process,PREP)+直接熱等靜壓成形(Hot Isostatic Pressing,HIP)工藝制備,可廣泛用于航空發動機的渦輪盤、軸等關鍵熱端部件,已成功應用于米格-29、米格-31、蘇-27、圖-204等飛機。俄羅斯在上世紀80年代以后又研制出EP962P,EP975P和EP962NP等粉末高溫合金,使用溫度為750℃以上。最近幾年,俄羅斯新 研 制 了 ВВП 系 列 (ВВ750П,ВВ751П,ВВ752П,ВВ753П)粉末高溫合金,使用溫度為650~750℃,與目前正在使用的EP741NP合金相比,ВВП系列合金的室溫強度、持久強度、低周疲勞性能更高,目前處于研究階段,尚未獲得使用[15]。俄羅斯研發的粉末高溫合金成分及合金特性如表2所示。

2.3 我國粉末高溫合金的發展[9,16-17]

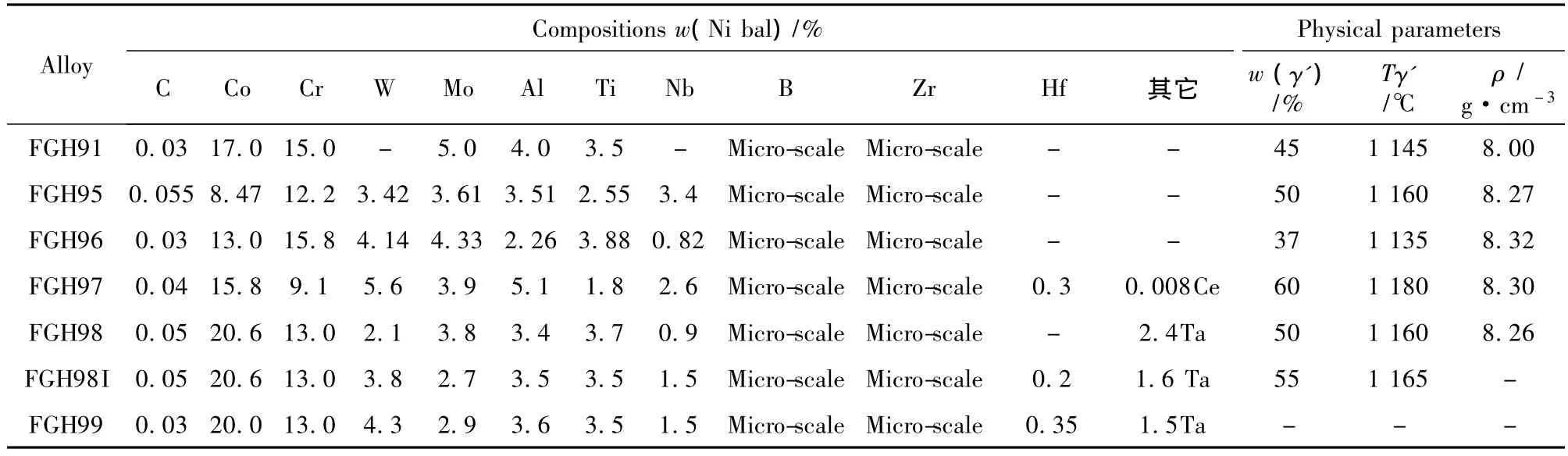

我國粉末高溫合金的研究起步于20世紀70年代后期,在后續的發展過程中,根據國家型號需求,陸續開展了FGH95合金、FGH96合金、FGH97合金、FGH98合金和FGH91合金的研制,我國粉末高溫合金的成分及特性如表3所示。

FGH95是目前強度最高的粉末高溫合金,最高使用溫度650℃,主要用于制備發動機的渦輪盤擋板以及直升機用渦輪盤和導流盤等小尺寸盤件。FGH95是我國第一個獲得應用的粉末高溫合金,采用PREP制粉+HIP工藝研制的FGH95擋板已用于某型號發動機,采用PREP制粉+HIP工藝研制的FGH95盤件已經在某型號直升機上通過試驗驗證,并已經完成生產定型。

表2 俄羅斯粉末高溫合金的成分及特性Table 2 Characteristics of PM superalloy in Russia

表3 中國粉末高溫合金的成分及特性Table 3 Characteristics of PM superalloy in China

FGH96的強度比FGH95合金略低,但裂紋擴展速率更低,使用溫度為750℃,是制備先進發動機渦輪盤等熱端部件的關鍵材料。FGH96渦輪盤件(PREP/AA制粉+HIP制坯+鍛造成形工藝)與FGH96合金擋板(PREP制粉+HIP成形工藝)正在進行考核驗證。

FGH97合金具有高持久強度、高蠕變抗力、低裂紋擴展速率等優點,使用溫度為750℃,是制備先進發動機渦輪盤、軸、環類件等熱端部件的關鍵材料,采用PREP制粉+HIP成形工藝制備。FGH97粉末渦輪盤件已經在某發動機上獲得應用,目前已進入批量供貨階段。

FGH91合金具有強度和塑性配比好、加工性能好等優點,使用溫度為650℃。采用固態連接技術,將FGH91合金盤(PREP制粉+HIP成形)與K418B合金葉片環復合起來,研制出了某發動機用雙合金整體葉盤。

針對國內發動機需求,國內開展了第三代粉末高溫合金的研制工作,研制的合金包括鋼鐵研究總院的FGH98合金、北京科技大學與鋼鐵研究總院合作研制的FGH98Ⅰ、北京航空材料研究院的FGH99合金。與美國相比,國內第三代粉末高溫合金研制工作尚屬于起步階段。

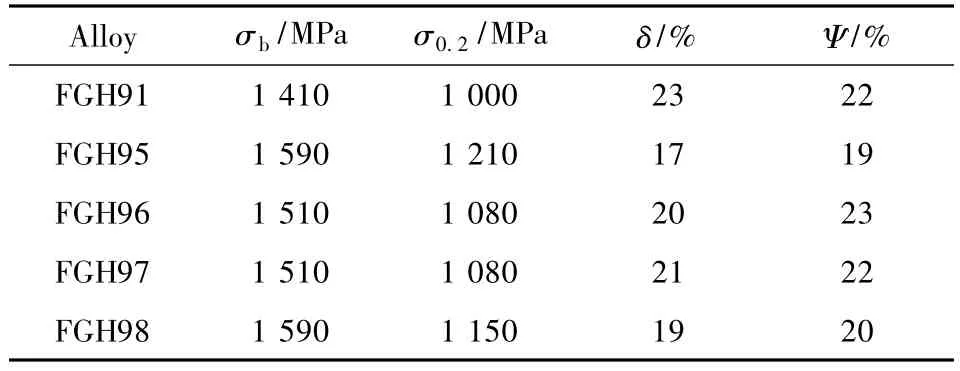

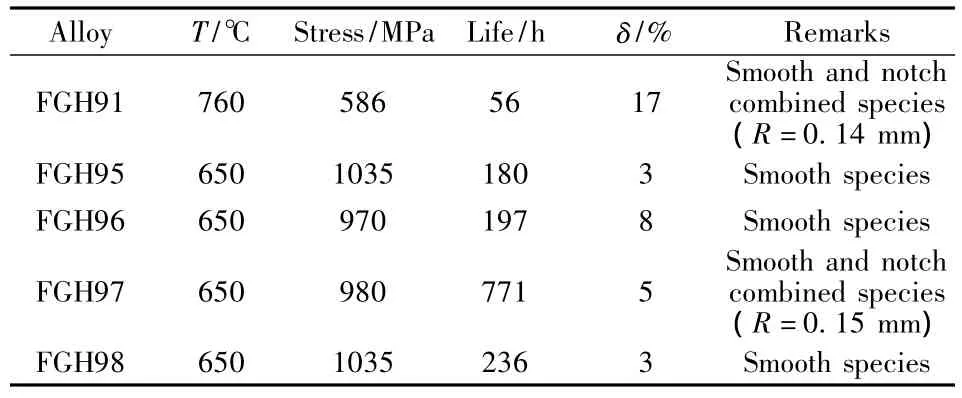

表4和表5為我國研制的幾種粉末高溫合金拉伸性能和持久性能比較(制備工藝:PREP粉末+HIP成形+熱處理)。

表4 FGH91,FGH95,FGH96,FGH97,FGH98合金的室溫拉伸性能Table 4 Tensile properties at RT of FGH91,FGH95,FGH96,FGH97,FGH98 PM superalloys

表5 FGH91,FGH95,FGH96,FGH97,FGH98合金的持久性能Table 5 Stress rupture properties of FGH91,FGH95,FGH96,FGH97,FGH98 PM superalloys

3 粉末高溫合金盤件的制備工藝

經過四十余年的發展,粉末高溫合金盤件制備工藝已經非常成熟,已經獲得的大量應用的盤件生產工藝主要有2種,即以美國為代表的AA制粉+熱擠壓(Hot Extrusion,HEX)+等溫鍛造(Isothermal Forging,ITF)和以俄羅斯為代表的PREP制粉+直接熱等靜壓(HIP)成形工藝。

目前,美國等西方國家采用AA制粉+HIP成形工藝生產環形件、軸和直升機用小型盤件,采用AA制粉+HEX+ITF工藝生產大型盤件;俄羅斯采用PREP制粉+HIP工藝生產盤件、軸和環形件。我國由于缺少大型擠壓機和封閉的等溫鍛造設備,結合國內的裝備特點,盤件的制備工藝有2種,即采用PREP制粉+HIP工藝生產盤件、軸和環形件,采用AA/PREP制粉+HIP+ITF工藝生產盤件。

3.1 粉末制備工藝

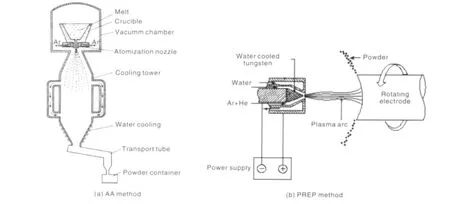

目前在實際生產中主要采用氬氣霧化法(AA)和等離子旋轉電極霧化法(PREP),原理如圖1所示。

圖1 AA和PREP制粉原理圖Fig.1 Schematic of AA and PREP for powder making

在AA工藝制粉過程中,真空熔煉的母合金,在霧化設備的真空室中重熔,熔液經漏嘴流下,用高壓氬氣將其霧化成粉末。在PREP工藝制粉過程中,用等離子弧連續熔化高速旋轉的棒料,旋轉棒料端面上被熔化的液滴在離心力作用下飛出形成粉末。

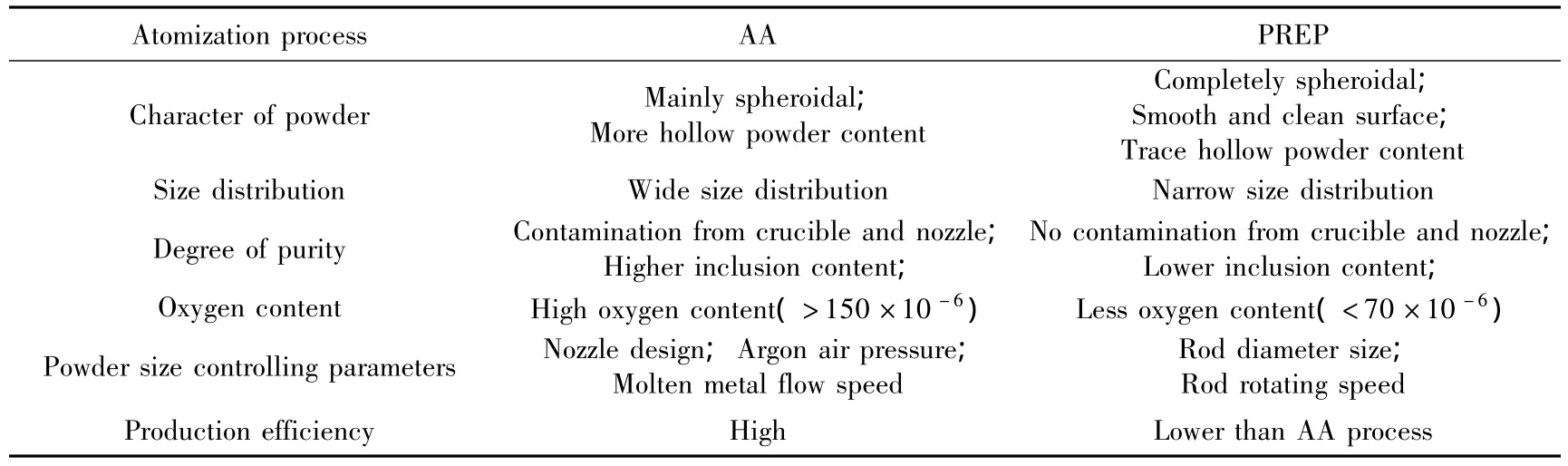

在高溫合金粉末工業生產中,美國和西方國家主要使用AA法,俄羅斯使用PREP法,我國使用PREP法和AA法。2種制粉方法特性比較[9]見表6。

表6 兩種制粉方法特性Table 6 Characteristics of AA and PREP Powder atomization process

美國在上世紀70年代使用的AA粉末粒度為~250 μm(不大于250μm),1980年美國的F-18戰機在英國法恩巴勒航展失事后,粉末粒度由~250 μm變為~100 μm(不大于100 μm),從上世紀90年代起,粉末粒度進一步細化,目前為 ~53 μm(不大于53 μm)和~45 μm(不大于 45μm)2 種粒度[18]。俄羅斯使用的PREP粉末粒度及質量變化如下[7,19]:1981年粉末盤使用的粉末粒度為70~315 μm,氧含量不大于0.01%,粉末中夾雜物沒有限制;從1982年使用的粉末粒度為70~200 μm,氧含量不大于0.007%,每公斤粉末中夾雜物的控制標準為不多于100顆;從1986年使用的粉末粒度為50~140 μm,氧含量不大于0.007%,每公斤粉末中夾雜物的控制標準為不多于50顆;從1988年使用的粉末粒度為50~140 μm,氧含量不大于0.007%,每公斤粉末中夾雜物的控制標準為不多于20顆。

目前國內使用的PREP粉末主要有50~100 μm和50~150 μm 2種,其中50~100 μm的粉末中夾雜標準為10顆/kg,50~150 μm的粉末中夾雜標準為20顆/kg;國內使用的AA粉末粒度為~75 μm(不大于75 μm)。

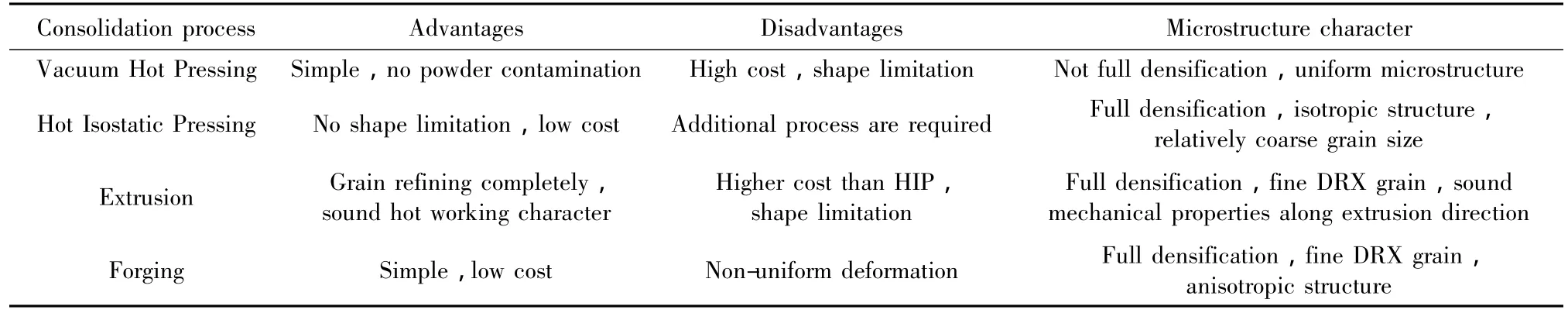

3.2 粉末固結(consolidation)工藝

由于高溫合金粉末往往含有Cr,Ti,Al等難燒結元素,同時這些元素在燒結溫度下容易氧化,這造成了高溫合金粉末不能采用通常的直接燒結工藝來成形。對于粉末高溫合金來說,往往要求在高溫高壓的環境下成形。目前常用的有真空熱壓成形(Vacuum Hot Pressing)、熱等靜壓成形 (Hot Isostatic Pressing)、電火花燒結(Spark Sintering)、擠壓(Extrusion)、鍛造(Forging)等成形方法。在上述粉末固結工藝中,粉末渦輪盤用得最多的是熱等靜壓成形和熱擠壓。表7為高溫合金粉末不同固結工藝的特點對比[20]。

表7 不同高溫合金粉末固結工藝的特點Table 7 Characteristics of different powder consolidation process

在上述粉末固結工藝中,熱等靜壓和熱擠壓是主要的密實工藝。這兩種工藝都是在一定的溫度和壓力下的粉末熱塑性變形和再結晶過程,但是熱擠壓工藝的粉末變形量和變形速率更大。

3.3 盤件成形工藝

盤件成形工藝主要有直接熱等靜壓成形和鍛造成形,對于直接熱等靜壓成形生產的粉末盤件,粉末固結和盤件成形是在同一HIP工序中完成的。俄羅斯粉末高溫合金的主導成形工藝是直接熱等靜壓(As-HIP)成形,在熱等靜壓過程中材料收縮和應力狀態的研究及包套的計算機模擬輔助設計等方面都居世界前列,經過四十余年的發展,HIP成形工藝日趨完善。與俄羅斯相比,美國粉末盤件的成形工藝種類更為豐富,包括As-HIP成形、熱模鍛、ITF(等溫鍛)等工藝。我國的粉末高溫合金盤件采用直接熱等靜壓成形和鍛造成形2種工藝制備。FGH97粉末盤件的制備工藝流程與俄羅斯EP741NP合金完全相同,采用直接熱等靜壓工藝成形。

4 粉末高溫合金中的缺陷及消除

與傳統的鑄/鍛工藝相比,粉末冶金工藝消除了宏觀偏析,改善了合金的組織,提高了盤件性能。但是,由于其獨特的工藝步驟也帶來了一些不可避免的缺陷,粉末高溫合金中的主要缺陷有原始顆粒邊界(Prior Particle Boundary,PPB)、熱誘導空洞(Thermal Induced Pole,TIP)和夾雜(Inclusion)。

4.1 原始顆粒邊界(PPB)

PPB是粉末高溫合金的主要缺陷之一。關于PPB的形成,有很多論述,普遍認為PPB的形成離不開粉末顆粒表面、碳、氧3個因素,即原始顆粒邊界上碳和氧的共存和相互作用[21]。PPB是在粉末制備和隨后的熱等靜壓過程中形成的,制粉期間,粉末在冷卻過程中會出現不同程度的元素偏析,同時還會生成一定數量的氧化物質點[22]。熱等靜壓期間,快凝粉末顆粒中的亞穩相組織向穩態轉變,粉末表面富集的元素會形成穩定的第二相顆粒,表面存在的氧化物質點一般會加速這一過程的進行,在粉末顆粒邊界處迅速析出大量第二相顆粒,嚴重時可形成一層連續網膜,勾勒出了粉末的邊界,最終使合金錠坯中保留有原始的粉末顆粒形貌,表現為所謂的原始顆粒邊界(PPB),PPB的組成主要是γ'相、碳化物和氧化物。PPB阻礙了粉末顆粒間的擴散和冶金結合,并且一旦形成就很難在隨后的熱處理過程中消除。嚴重的PPB會顯著降低合金的塑性和疲勞壽命,甚至造成制件在使用過程中發生斷裂等惡性事故。國內外學者在PPB形成機理以及消除措施等方面做了大量的研究工作,有效減弱或消除PPB的方法總結如下[23-26]:① 調整合金化學成分,降低C和Ti含量,加入Hf,Nb,Ta等強碳化物形成元素。②采用粉末預熱處理工藝,將松散粉末先在較低的M23C6型碳化物穩定溫度范圍內進行預熱處理,在顆粒內部樹枝間形成M23C6型碳化物,再升至較高的MC型碳化物穩定溫度范圍進行HIP壓實,以減少HIP時在粉末顆粒表面析出穩定的MC型碳化物。③采用兩步法HIP工藝,在加熱過程中先在較低溫度下保溫,然后再升高到HIP溫度壓實。④在略低于固相線的高溫下進行HIP處理(SS-HIP),然后再進行熱變形獲得所需晶粒組織。⑤采用熱擠壓工藝破碎PPB。⑥避免粉末與有機物接觸,以免形成“反應缺陷”PPB。⑦在略低于固相線的高溫下固溶處理(SS-ST)。

4.2 熱誘導孔洞(TIP)

熱誘導孔洞是由不溶于合金的殘留氬氣或氦氣所引起的。在熱處理過程中,殘留氣體膨脹,形成了不連續的孔洞。如果冷卻后沒有施加其它變形工藝,孔洞將滯留在合金中。合金中TIP來源:首先是霧化制粉過程中,惰性氣體被包覆在粉末顆粒內部形成了空心粉;第二是粉末脫氣不完全,粉末顆粒表面吸附有氬氣或氦氣;第三是包套有細微泄漏,在熱等靜壓過程中,高壓的氬氣會壓入包套內。熱誘導孔洞易成為合金的裂紋源,導致合金拉伸強度和屈服強度下降,尤其是低周疲勞性能嚴重降低[27-31]。通過工藝控制,熱誘導孔洞問題已經解決。

4.3 夾雜(Inclusion)

非金屬夾雜(Non-Metallics)是影響盤件壽命的主要因素,按照目前的粉末高溫合金制備工藝,完全去除夾雜是不可能的[18]。

夾雜物主要是陶瓷夾雜、熔渣、異金屬和有機物,夾雜物來源于母合金、粉末制備和處理過程。在夾雜物方面國外學者做了大量的研究工作[32-39],總結如下:①夾雜物是低周疲勞(LCF)的裂紋源,明顯降低合金的塑性和LCF壽命。②夾雜物在合金中是隨機分布的,其處于合金的表面或亞表面的可能性依賴于夾雜物的尺寸,夾雜物尺寸越大,處于表面或亞表面的可能性越大,對合金的LCF壽命影響越大。③易形成淬火裂紋。④HIP后夾雜物基本不改變形貌或略微球形化。⑤有機物夾雜附近存在嚴重的PPB,鍛造后有機物夾雜形狀發生了改變,被壓扁拉長,PPB得到破碎和分散。⑥鍛造有助于分散聚集的陶瓷夾雜,但對不連續的細小陶瓷夾雜影響不大。對含有細小夾雜物的材料,鍛造后能改善LCF壽命,而對含有尺寸較大夾雜物的材料,鍛造可能會產生裂紋。

減少粉末中夾雜物的有效措施是:①研發高純凈粉末制備和處理技術,從源頭降低夾雜的含量。②使用細粉,減小夾雜物的尺寸和數量。

5 粉末高溫合金的應用

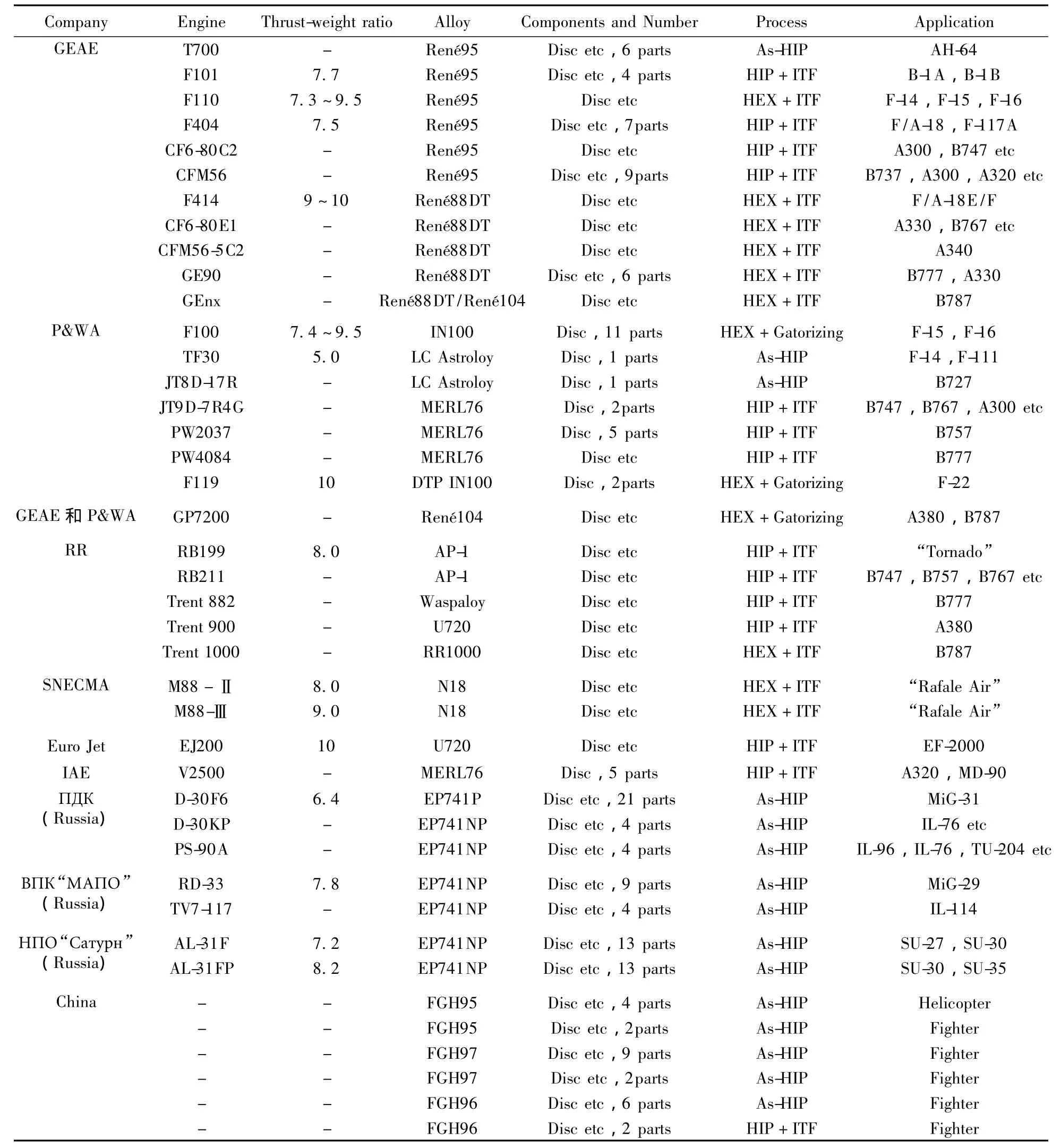

粉末高溫合金具有優異力學性能,粉末高溫合金制件具有長壽命和高可靠性等突出優點,是高性能航空發動機的關鍵材料。目前先進的航空發動機普遍使用了IN100,René95,LC Astroloy,MERL76,AP1,U720,EP741NP,René88DT,N18和 RR1000等粉末盤件、環形件和軸類件。粉末高溫合金不僅在軍用高性能發動機上獲得了普遍應用,而且在民用發動機上也獲得了大量的應用,粉末高溫合金的應用見表8所示。

粉末高溫合金不僅大量用于先進渦扇航空發動機的主動力裝置,而且在飛機輔助動力裝置(Auxiliary Power Unit,APU)、渦槳、渦軸發動上也獲得了廣泛應用。與采用單一高溫合金鑄造的整體渦輪相比,采用HIP工藝將粉末高溫合金(盤件部位)和鑄造合金(葉片部位)連接起來制備的雙合金整體葉盤可實現盤件材料與葉片材料的最佳組合。雙合金整體渦輪可顯著降低盤件重量,提高渦輪使用溫度,提升渦輪整體性能,延長渦輪使用壽命[40]。

表8 粉末高溫合金的應用Table 8 Application of PM superalloy in aeroengine

6 粉末高溫合金的發展趨勢

6.1 制粉工藝向超純凈、細粉方向發展

粉末高溫合金中陶瓷夾雜缺陷數量、尺寸和位置是影響粉末盤使用安全性和可靠性的重要因素。為了提高盤件的可靠性,要求盤件中的夾雜數量盡可能少,尺寸盡可能小。

采用“雙聯”、“三聯”冶煉工藝及冷壁坩堝熔煉使夾雜含量大大降低,母合金純凈度得到顯著改善。美國目前用于擠壓的 AA粉末粒度為 ~53 μm(不大于53 μm)或 ~45 μm(不大于 45 μm)。俄羅斯目前大量使用的PREP粉末粒度為50~140 μm,為了進一步降低粉末中的夾雜尺寸,俄羅斯也在考慮采用更細的粉末,并開展了相關的試驗研究[10]。

6.2 雙性能盤將得到推廣和應用

高性能發動機用渦輪盤的盤心部位承受低溫高應力,需要細晶組織以保證足夠的強度和疲勞抗力,而邊緣部位則承受高溫低應力,需要粗晶以保證足夠的蠕變和持久性能[41]。目前,采用同一種合金制備出輪緣和輪轂部位具有不同顯微組織的雙組織、雙性能盤成為大家關注的熱點,這種盤件避免了因異種金屬之間的連接而可能造成的安全隱患,完全符合高性能發動機的工況要求,整個盤件安全系數高。

美國Pratt & Whitney公司對DTP IN100合金,采用雙重熱處理工藝制造出了雙性能粉末盤,并于1997年裝配到第四代戰機F22的F119型發動機上。俄羅斯、英國、法國、日本、中國等國也相繼對雙性能粉末盤展開了研究,目前尚未見應用的報道。

目前,制造雙性能粉末盤的工藝主要有美國P & W公司開發的 DPHT(Dual Properties Heat Treatment)和NASA開發的DMHT(Dual Microstructure Heat Treatment)[42-43]。

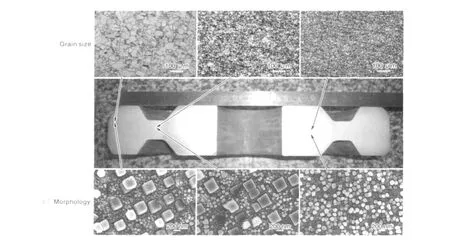

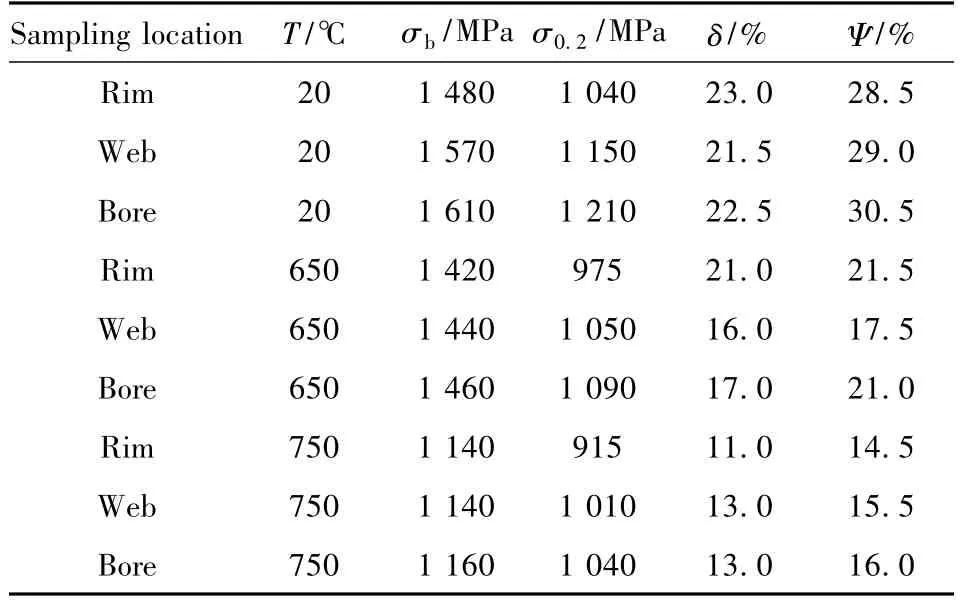

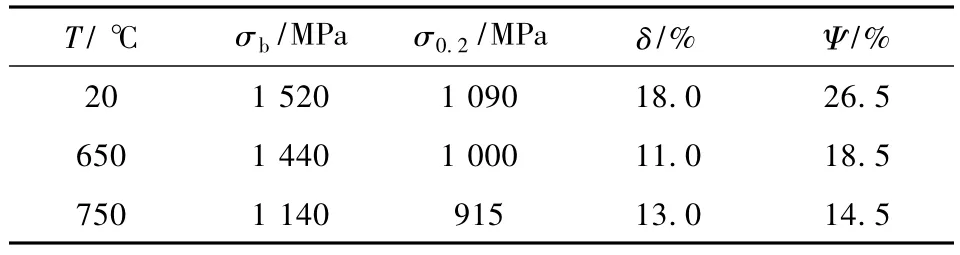

鋼鐵研究總院采用HIP制坯+細晶鍛造+梯度熱處理工藝路線,在國內率先研制出Φ450 mm的FGH96雙性能盤件。顯微組織和性能測試表明(如圖2,表9和表10所示),盤件具有顯著的雙組織、雙性能特征[44-45]。表9為雙性能盤不同部位(輪緣(Rim)、輻板(Web)、輪轂(Bore)部位)取樣的拉伸性能。表10是對過渡區域進行拉伸性能測試的結果,拉伸試樣取樣方向為直徑方向,拉伸試樣在長度方向上貫穿了過渡區域的晶粒組織。

表9與表10的性能數據表明:在溫度一定的條件下,輪轂部位的拉伸強度(抗拉強度與屈服強度)值最高,輻板次之,輪緣最低,塑性(伸長率與斷面收縮率)則差異不大。在相同的溫度下,過渡區域在直徑方向的拉伸強度界于輪轂和輪緣部位切向的拉伸強度之間,塑性參數中的延伸率均高于10%,這表明FGH96雙性能盤件具有顯著的雙性能特征,而且過渡區域沒有力學性能突變。

圖2 FGH96雙性能盤件不同部位的顯微組織Fig.2 Microstructure in different region for FGH96 superalloy dual property disc

表9 不同溫度下盤件不同部位的弦向拉伸性能比較Table 9 Tensile test result at different temperature of FGH96 dual property disc

表10 不同溫度下盤件輻板部位的徑向拉伸性能比較Table 10 Tensile test result at different temperature of FGH96 dual property disc

6.3 高性價比As-HIP近凈成形盤件制備工藝將獲得更廣泛的應用

高性價比的粉末高溫合金制件始終是發動機生產商的追求。以GE公司René95的F101壓氣機盤為例[46],通常鑄鍛工藝(C/W)的投料比為19∶1,HIP+鍛造為6.6∶1,而直接HIP成形為3.6∶1。顯然,直接熱等靜壓成形工藝的材料利用率最高,在保證盤件質量的前提下,該工藝具有顯著的性價比優勢。據美國Crucible材料公司的Brian McTiernan介紹,目前全世界范圍內在役的美國航空發動機使用As-HIP粉末高溫合金部件超過20 萬件[47]。

As-HIP近凈成形工藝在俄羅斯的粉末高溫合金領域取得了巨大的成功,四十多年以來俄羅斯粉末盤件的生產一直采用該工藝。美國As-HIP工藝制備的粉末盤件也占據著重要的地位。由于該工藝在成本控制方面具有先天的優勢,可以預見,As-HIP工藝是今后粉末盤的主要制備工藝流程之一。

6.4 計算機輔助技術和數值模擬將大量應用于粉末高溫合金的研制和生產

傳統的“炒菜式”的合金設計已經被計算機輔助設計手段所替代,借助相關的熱力學相圖軟件(如Thermal-Calc),可顯著加快合金的研制進度,如RR1000合金是國際上第一個完全采用相圖計算進行合金設計的粉末冶金高溫合金[48]。粉末渦輪盤制備過程中的工藝環節多,為了降低成本和加快研制進度,在包套設計、熱等靜壓成形、擠壓、鍛造、熱處理等關鍵工藝環節大量借用數值模擬已經成為一種趨勢。

7 結語

(1)粉末渦輪盤不僅在高性能軍用發動機上獲得了普遍應用,而且在先進民用發動機領域也獲得了大量應用。美歐等西方國家多采用AA粉末+HEX+ITF工藝制備粉末盤,粉末粒度不大于53 μm或不大于45 μm;俄羅斯采用PREP粉末+As-HIP工藝制造粉末盤,粉末粒度為50~140 μm。

(2)數值模擬與驗證技術的應用提高了粉末盤的質量和研究進度。采用具有高強、高損傷容限的第三代粉末高溫合金,制備出雙組織/雙性能粉末盤是未來盤件制造技術的主要發展方向。

(3)我國在粉末高溫合金領域取得了很大的進步,部分粉末高溫合金制件已獲得應用,但是與美歐、俄羅斯等航空強國相比,差距仍然巨大。隨著我國大飛機專項的實施以及發動機專項的即將實施,國內的粉末高溫合金將迎來一個大發展的時代。結合國家需求和國內已有的工作基礎,我國應該在以下2個方面重點攻關,力爭取得突破。①粉末制備方面:進一步提高AA細粉(不大于53 μm 或不大于45 μm)收得率;采用 φ75 mm合金棒料制粉,提高50~100 μm的PREP粉末收得率,降低成本。②加大關鍵裝備投入,建立可用于高溫合金開坯的大型擠壓機和等溫鍛造設備。在美國歐洲等國家,擠壓開坯前的粉末錠坯重量超過3 t,開坯用的擠壓機噸位為萬噸級別(美國采用45 000 t的垂直擠壓機),擠壓后的坯料切段后在等溫鍛造機上超塑性成型。國內雖已建成了可用于黑色金屬擠壓的萬噸級擠壓機(主要用于大尺寸厚壁管材擠壓),但是目前尚不具備粉末高溫合金大尺寸棒材的擠壓開坯能力。同樣地,型腔帶有惰性氣體保護(或者真空)的大型等溫鍛造設備國內也不具備,關鍵裝備的缺乏已經成為擠壓+等溫鍛造工藝路線粉末渦輪盤研制和生產的瓶徑。

References

[1]Tracey V A,Cutler C P.High-Temperature Alloys from Powders[J].Powder Metallurgy,1981,24(1):32 -40.

[2]Allen M M,Athey R L,Moore J B.Application of Powder Metallurgy to Superalloy Forgings[J].Metals Engineering Quarterly,1970,10(1):20-30.

[3]Allen M M,Athey R L,Moore J B.Nickel-Base Superalloy Powder Metallurgy State-of-the-Art[C]//Smith G D.Progress in Powder Metallurgy.Princeton:MPIF,1975:243-268.

[4]Anon.P/M Superalloys are of the Ground and Flying[J].The International Journal of Powder Metallurgy & Powder Technology,1979,15(1):6-7.

[5]Фаткуллин О Х.Вступительное Cлово[J].Технолоuя Лёкuх Сnлавов,1995(6):5 -7.

[6]Гарибов Г С.Современный Yровень Pазвития Πорошковой Mеталлургии жаропрочных Hикелевых cплавов [ J].Технолоuя Лёкuх Сnлавов,2000(6):58 - 69.

[7]Гарибов Г С.Металлургия Гранул—Путь повышения Качества ГТД и Эффективного Использования Металла[J].Газоmурбuнные Технолоuu,2004(5):22 - 27.

[8]Zhang Yiwen(張義文).俄羅斯粉末冶金高溫合金[J].Journal of Iron and Steel Research(鋼鐵研究學報),1998,10(3):74-76.

[9]Zhang Yiwen(張義文),Shangguan Yongheng(上官永恒).粉末高溫合金的研究與發展[J].Powder Metallurgy Industry(粉末冶金工業),2004,14(6):30-43.

[10]Гарибов Г С.Металлургия Гранул-Oснова Создания Перспективных Авиационных Двигателей[J].Технолоuя Лёкuх Сnлавов,2007(1):66 -78.

[11]Hu Benfu(胡本芙),Tian Gaofeng(田高蜂),Jia Chengchang(賈成廠),et al.渦輪盤用高性能粉末高溫合金的優化設計探討[J].Powder Metallurgy Technology(粉末冶金技術),2009,27(4):292-299.

[12]Krueger D D,Kissinger R D,Menzies R G.Development and Intordution of a Damage Tolerant High Temperatuer Nickel-Base Disc Alloy,Rene88DT[C]//Antolovich S D,Stusrud R W,Mackay R A,et al.Superalloys 1992,Pennsylvania:TMS,1992:277-286.

[13]Jia Jian(賈 建),TaoYu(陶 宇),Zhang Yiwen(張義文),et al.第三代粉末高溫合金René104的研究進展[J].Powder Metallurgy Industry(粉末冶金工業),2009,17(3):36-43.

[14]Sun Guanghua(孫廣華).美國為渦輪盤研制出新一代粉末高溫合金[J].Aero Engine(航空發動機),2006,32(4):48.

[15]Zhang Yiwen(張義文),Chi Yue(遲 悅).俄羅斯粉末冶金高溫合金研制新進展[J].Powder Metallurgy Industry(粉末冶金工業),2012,22(5):37-45.

[16]Shi Changxu(師昌緒),Lu Da(陸 達),Rong Ke(榮 科).Forty Years Development of Superalloy in China(中國高溫合金四十年)[M].Beijing:Chinese Science and Technology Press,1996:65-72.

[17]Shi Changxu(師昌緒),Zhong Zengyong(仲增墉).Fifty Years Development of Superalloy in China(中國高溫合金五十年)[M].Beijing:Metallurgical Industry Press,2006:110-125.

[18]Willam B E.P/M Superalloys:a Current Perspective[J].The International Journal of Powder Metallurgy,1997,33(8):62-66.

[19]ОГТ.СТП 809 - 116 - 88 Гранулы Жароnрочных Нuкелевых Сnлавов[S].Москва:ВИЛС,1988.

[20]Gessinger G H,Bomford M J.Powder Metallurgy of Superalloys[J].International Metallurgical Reviews,1974,19(2):51-76.

[21](Li Huiying)李慧英,(Hu Benfu)胡本芙,(Zhang Shouhua)章守華.原粉末顆粒邊界碳化物的研究[J].Acta Metall Sinica(金屬學報),1987,23(2):B90-B93.

[22]Dahlén M,Ingesten N G,Fischmeister H.Parameters Influencing Particle Boundary Precipitation in Superalloy Powders[C]//Hausner H H,Antes H W,Smith G D.Modern Developments in Powder Metallurgy.Princeton:MPIF-APMI,1980:3 -14.

[23]Pierron X,Banik A,Maurer G E.Sub-Solidus HIP Process for P/M Superalloy Conventional Billet Conversion[C]//Pollock T M,Kissinger R D,Bowman,et al.Superalloys 2000.Pennsylvania:TMS,2000,59-68.

[24]Ingesten N G,Warren R,Winberg L.The Nature and Origin of Previous ParticleBoundaryPrecipitates in P/M Superalloys[C]//Brunetand R,Coutsouradis D,Gibbons T B,et al.High Temperature Alloy for Gas Turbine.Holland:D.Reidel Publishing Company,1982,1 013-1 029.

[25]Marquez C,Esperance G,Koul A K.Prior Particle Boundary Precipitation in Ni-Base Superalloys[J].International Journal of Powder Metallurgy,1989,25(4):301 -308.

[26]Белов А Ф, Аношкин Н Ф, Фаткуллин О Н и др.Особенности Легирования Жаропрочных Сплавов,Получаемых Методом Металлургии Гранул[M]// Банных О А.Жароnрочные u Жаросmоǔскuе Сmалu u Сnлавы на Нuкелевоǔ Основе.Москва:Наука,1984,31 - 34.

[27]Shahid B,Plippe T,Stephen D A.Low Cycle Fatigue of As-HIP and HIP+Forged René95[J].Metallurgical Transaction A,1979,10(10):1 481-1 490.

[28]Miner R V,Dreshfield R L.Effects of Fine Porosity on the Fatigue Behavier of a Powder Metallurgy Superalloy[J].Metallurgical Transations A,1981,12(2):261-267.

[29]Dreshfield R L,Miner R V.Effects of Thermal Induced Porosity on an As-HIP Powder Metallurgy Superalloy[J].Powder Metallurgy International,1980,12(2):83 -87.

[30]Аношкин Н Ф,Фаткуллин О Х,Буславский ЛС и др.Разработка процессов Получения Изделий из Гранулируемых Жаропрочных Сплавов на Основе Hикеля Горячим Изостатическим Прессованием[M]// Белов А Ф.Меmаллове?енuе u Обрабоmка Тumановых u Жароnрочных Сnлавов.Москва:ВИЛС,1991,313 -323.

[31]Терновой Ю Ф, Ципунов А Г.Образование Пор в Распыленном Порошке[J].Порошковая Меmаллурuя,1985,(8):10-15.

[32]Bridges P J,Eggar J W.Non-Metallic Inclusions in Nickel Based Superalloy NIMONIC Alloy AP-1 Produced by the Powder Route;A Review of Their Effect on Properties,and the Production Methods Used to Minimize the Amount Present[C]//PM Aerospace Materials.Berne:MPR Publishing Services Ltd.1984,Vol.1,22-1-22-24.

[33]Jablonski D A.The Effect of Ceramic Inclusions on the Low Cycle Fatigue Life of Low Carbon Astroloy Subjected to Hot Isostatic Pressing[J].Materials Science and Engineering,1981,48(2):189-198.

[34]Chang R D,Krueger D D,Sprague R A.Superalloy Powder Processing,Properties and Turbine Disc Applications[C]//Gell M,Kortovic C S,Bricknell R H,et al.Superalloys 1984.Pennsylvania:The Metallurgical Society of AIME,1984,245-273.

[35]Konig G W.Effect of Organic Defects on the Fatigue Behaviour of PM Nickel Base Alloy[C]//PM Aerospace Materials.Berne:MPR Publishing Services Ltd.1984,Vol.1,23-1-23-19.

[36]Shamblen C E,Chang R D.Effect of Inclusions on LCF Life of HIP Plus Heat Treated Powder Metal René95[J].Metallurgical Transaction B,1985,16(12):775-784.

[37]Track W,Betz W.Effects of Defects on Fatigue Properties of P/M Disc Alloys[C]//Hausner H H,Antes H W,Smith G D.Modern Developments in Powder Metallurgy.Washington:MPIF-APMI.1982,Vol.14,15 -25.

[38]Law C C,Blackburn M J.Effects of Ceramic Inclusion on Fatigue Properties of a Powder Metallurgical Nickel-Base Superalloy[C]//Hausner H H,Antes H W,Smith G D.Modern Developments in Powder Metallurgy.Washington:MPIF-APMI.1982,Vol.14,93 -114.

[39]Hur E S,Roth P G.The Influence of Inclusions on Low Fatigue Life in a P/M Nickel-Base Disc Superalloy[C]//Kissinger R D,Deye D J,Anton D L,et al.Superalloys 1996.Pennsylvania:TMS,1996,359-368.

[40]Moll J H,Schwertz H H,Chandhok V K.PM Dual Property Wheels for Small Engines[J].Metal Powder Report,1983,38(10):547-552.

[41]Mourer D P,Raymond E,Ganesh S,et al.Dual Alloy Disc Development[C]//Kissing R D,Deby D J,Anton D L,et al.Superalloys 1996.Pennsylvania:TMS,1996,637-643.

[42]Mathey G F.Method of Making Superalloy Turbine Discs Having Graded Coarse and Fine Grains:US,5312497[P].1994 -05-17.

[43]Gayda J,Furrer D.Dual-Microstucture Heat Treatment[J].Advanced Materials & Processes,2003,161(7):36-40.

[44]Liu Jiantao(劉建濤).Study on Hot Working Process of Powder Metallurgy FGH96 Superalloy for Dual Microstructure Turbine Disc(FGH96合金雙性能粉末渦輪盤制備熱加工工藝研究[R].Beijing:University of Science & Technology Beijing,2008.

[45]Liu Jiantao(劉建濤),TaoYu(陶 宇),Zhang Yiwen(張義文),et al.FGH96合金雙性能盤的組織與力學性能研究[J].Transactions of Materials and Heat Treatment(材料熱處理學報),2010,31(5):71-75.

[46]Bartos J L,Mathur P S.Development of Hot Isostatically Pressed(As-HIP)Powder Metallurgy René95 Turbine Hardwares[C]//Kear B H,Muzyka D R,Tien J K,Wlodek S T.Superalloys:Metallurgy and Manufacture.Louisiana:Claitor's Publishing Division,1976:495-508.

[47]Tiernan B M.Application for Large Scale Prealloyed HIP PM Materials[C]//Mashl S J.Proceeding of the 2008 International Conference on Hot Isostatic Pressing.California:IHC,2008:3-12.

[48]Small C J,Saunders N.the Application of CALPHAD Techniques in the Development of a New Gas-Turbine Disc Alloy[J].Mrs Bulletin,1999,24(4):22-26.