影響焦炭質量的因素分析

王步花

(山西運城焦化煤氣廠,山西 運城 044000)

焦炭是冶煉工業(yè)的主要燃料,隨著鋼鐵工業(yè)的發(fā)展,對焦炭質量的要求愈來愈高,煉焦生產中需配入大量的優(yōu)質焦煤。但我國優(yōu)質焦煤資源有限,占我國煤炭儲量的比例不足4%,因此,研究和不斷探討提高焦炭質量是焦化企業(yè)的長期任務。為擴大煉焦資源,山西運城焦化煤氣廠建成了2×50孔TJL4350D型單熱式搗鼓焦爐。

1 影響焦炭質量的因素

影響焦炭質量的因素幾乎是全方位的,在生產前有煤的煤種、質量、接收、儲存等,在焦化生產中有配煤、爐溫調節(jié)等煉焦生產操作的影響,出爐后又有熄焦操作等的影響。可見生產過程的每個環(huán)節(jié)都可能影響到焦炭的質量。

1.1 來煤接收

來煤應按規(guī)程取樣分析,根據(jù)煤種分別接受,卸往指定地點,防止不同煤種在接受和卸煤過程中互混。為穩(wěn)定煤的質量,來煤經(jīng)堆放,均勻后再送往粉碎,配煤工序。各種煤的卸煤場地必須清潔,更換場地時應徹底清掃。受煤坑更換煤種時,也應清掃干凈。

1.2 煤的貯存

該廠備煤系統(tǒng)能力是按60萬t/年產焦炭的焦爐生產能力而配套設計的,精煤場儲量約為焦爐12天的用煤量。配煤倉采用8 m直徑、雙曲線斗嘴的圓筒倉5個,儲量約為2 500 t。使焦爐連續(xù)、均衡生產,穩(wěn)定焦炭質量。

煤的存放時間也不能過長,以免引起煤質氧化、燃點降低,煤質變壞,對煉焦不利。若存放時間過長,由于氧化產生的熱量不能及時散發(fā),煤還會自燃。

1.3 配煤質量管理

該廠配煤系統(tǒng)采用PLC控制與就地操作相結合的控制方式來保證配煤的準確性。加強配煤比的日常檢測,對電子秤定期標定和校核,強化配煤質量管理。以配煤前單種煤的指標按配煤比計算,配合煤指標與實際配合煤指標相比較,來考核配煤的準確度,規(guī)定配煤前后揮發(fā)分相差不超過±0.7%,灰分不超過 ±0.3%。

1.4 焦炭灰分和硫分取決于煉焦配合煤

配合煤的灰分全部轉入焦炭,配合煤和焦炭的灰分存在以下關系,即:

式中:

A煤、A焦—分別為配合煤和焦炭的灰分,%;

K—全焦率,%

結合洗煤成本,提高中煤利用效果等綜合權衡,配合煤灰分以8%~9%比較合理。由于我國中等煤化度的焦煤和肥煤灰高難洗。但高揮發(fā)的氣煤儲量大且灰低、易洗,因此,適量多配高揮發(fā)低灰煤是降低配合煤灰分的一條有效途徑。

配合煤大約有60% ~70%硫分轉入焦炭,配合煤的全焦率為70% ~80%,所以焦炭硫分約為配合煤硫分的80% ~90%。對于同一種配合煤,提高煉焦的最終溫度可降低焦炭的含硫量。

該廠結合當?shù)胤拭毫蚍指叩奶攸c,配以25%含硫低的瘦煤,以降低配合煤的硫分。

1.5 焦炭揮發(fā)分和水分受煉焦生產操作條件控制

焦炭揮發(fā)分是焦炭成熟的標志。焦炭揮發(fā)分與煉焦煤料、煉焦最終溫度有關。配合煤揮發(fā)分高,在一定的煉焦工藝條件下,焦炭揮發(fā)分也高。隨著煉焦的最終溫度升高,焦炭揮發(fā)分降低。焦炭揮發(fā)分過高,說明焦炭沒有完全成熟,出現(xiàn)生焦。焦炭揮發(fā)分過低時,說明焦炭過火,焦炭裂紋增多,易碎。

焦炭水分是在熄焦操作時產生的,受熄焦方式和熄焦操作因素的影響。該廠采用的是濕法熄焦方式,為降低焦粉含量,有利于高爐生產,焦炭水分控制在7%左右。

1.6 焦炭機械強度的影響因素

焦炭機械強度是焦炭在運輸和使用過程中抵抗磨損和破損的能力,是焦炭的主要質量指標。我國主要以米庫姆轉鼓試驗指標評定焦炭機械強度,即抗碎強度M40和耐磨強度M10。影響焦炭機械強度的主要因素是煉焦煤的性質,備煤操作和煉焦工藝條件等。

1.6.1 配合煤的影響

1)配煤的黏結性與結焦性。表征煤的黏結和結焦性的指標很多,該廠主要以G值和y值來控制配合煤的黏結性與結焦性。煙煤黏結指數(shù)屬于黏結性指標,膠質層厚度既反映煤的黏結性,又能表征煤的結焦性,當配煤的黏結性和結焦性指標達到足夠值時才能生產出高強度的焦炭。該廠配合煤的G值一般控制75~85,y值一般控制在19~25 mm。

2)配合煤的揮發(fā)分及收縮度。根據(jù)生產經(jīng)驗表明,當配合煤的揮發(fā)分為25% ~30%時,焦炭的氣孔率和比表面積最小,焦炭的耐磨強度和反應后強度達到最優(yōu)范圍。當配合煤的揮發(fā)分低于25%時,在配合煤黏結性很好的條件下,雖能生產出高強度的焦炭,但因煉焦膨脹壓力增大,焦餅收縮減少,造成爐墻受損、推焦困難。在該廠生產初期,由于入爐煤配入瘦焦煤達50%,曾出現(xiàn)過推焦困難的現(xiàn)象。當配合煤的揮發(fā)分大于35%時,即使配合煤的黏結性很好,但由于收縮系數(shù)大,焦炭的平均粒度小,抗碎強度低,因此,裝爐煤的揮發(fā)分不宜過高。

1.6.2 備煤及煉焦工藝指標的影響

1)裝爐煤堆密度。在煉焦生產中,通過采用增大堆密度來改善焦炭質量的辦法已在生產中應用。煤料堆密度提高,對提高焦炭質量有利,但搗固煉焦焦炭的抗碎強度M40改善不大,甚至還略有下降,而耐磨強度M10卻有較大幅度的提高,這是搗固焦的一大特點。當煤料堆密度增加后,半焦收縮受各層間收縮速度不同的作用,比較致密的焦炭由于硬度大,對內應力的松弛作用變小,所以,焦炭更容易產生裂紋。裂紋多焦炭塊度小,抗碎強度M40就降低。所以,該廠在搗固焦的配合煤中添加焦粉來降低煤料的收縮梯度,以減少焦炭裂紋的產生,裂紋少,塊度增大。但焦粉的添加比例要適當,否則對焦炭耐磨性不利。

2)裝爐煤水分。裝爐煤水分一般控制在10%以下,降低水分有利于增加裝爐煤的堆比重,并減少熱量損失,提高煉焦速度和焦炭質量。

3)裝爐煤細度。裝爐煤細度增大,使煤質配合均勻,有利于提高焦炭強度。但煤的細度過大時,堆密度降低,裝爐煙塵量增多,焦炭質量下降。一般裝爐煤的細度為90%以上,經(jīng)過該廠對所用煤種不同配煤比的粉碎試驗表明,以控制>5 mm粒級在10%以下,<0.5 mm粒級不超過40%為好。

4)煉焦溫度與燜爐時間。提高煉焦最終溫度與延長燜爐處理時間,使結焦后期的熱分解與熱縮聚程度增高,可使焦炭揮發(fā)分降低,焦炭氣孔壁材質更加致密,碳結構中氫含量減少。耐磨強度有所提高,但隨著氣孔壁的致密化,微裂紋擴展,則抗碎強度稍有降低。

1.7 焦炭熱性質的影響因素

焦炭的冷強度是焦炭熱強度的保證,焦炭的熱性能與焦炭的氣孔率、氣孔壁厚度、界面結合情況以及焦塊的大小、裂紋的情況有關。

1.7.1 煉焦煤的煤化程度

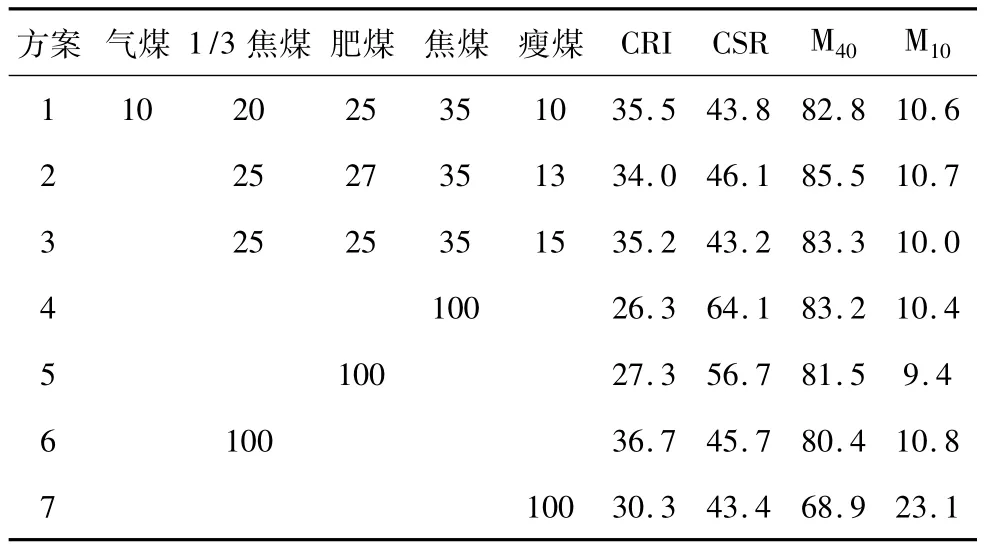

低變質程度煤所生產的焦炭有較高的反應性,隨著變質程度的增加,所生產的焦炭反應性也逐漸降低,當煤的變質程度接近貧煤時,焦炭反應性略有上升。為了解煤種及配煤結構對焦炭性能的影響,特制定了不同配比的試驗方案,用20 kg試驗焦爐進行了煉焦,并檢測了焦炭的冷熱強度,結果見表1。

表1 不同配煤結構對焦炭性能的影響%

試驗表明,中等煤化程度的單種煤和中等黏結性的煤相配煉出的焦炭氣孔率低,而且與CO2反應后氣孔率的增值也較小,熱性能最佳,即純焦煤煉焦所得焦炭熱性能最好,其次是肥煤。配入氣煤的焦炭熱性能稍差。

1.7.2 配合煤中灰分影響焦炭熱性能

在煤中灰成分中的鉀、鈉氧化物對焦炭與二氧化碳反應有催化作用。同時煤中的灰成分在煉焦過程中降低了煤的黏結性,增加焦炭的裂紋。高灰分的焦炭,在高爐冶煉中,在熱的作用下裂紋繼續(xù)擴展,焦炭粉化,從而降低了焦炭的熱性能。

2 結論

1)煤的煤化程度、煤中的灰分、煤的黏結性與結焦性能是保證焦炭質量的首要條件。2)改善生產工藝、強化生產操作管理是穩(wěn)定焦炭質量的重要因素。3)要提高焦炭質量,必須要對每個環(huán)節(jié)齊抓共管。

[1]李清田,劉洪春.煉焦工藝與技術[D].太原:太原理工大學,2005:45-50.

[2]潘立慧.煉焦新技術[M].冶金工業(yè)出版社,2006:141-149.