轉體橋施工控制要點分析

姚海濤

(中鐵十一局集團第一工程有限公司,湖北 襄陽 441104)

0 引言

要取得轉體橋的成功修建,除了正確的轉動體系結構設計、正確的施工程序和可靠的轉體設備外,關鍵是要如何落實轉體橋梁中心承重平衡轉體施工要點的控制。下面以武咸城際鐵路跨武廣高鐵連續(xù)梁轉體施工為例論述中心承重平衡轉體施工要點控制。

1 總體介紹

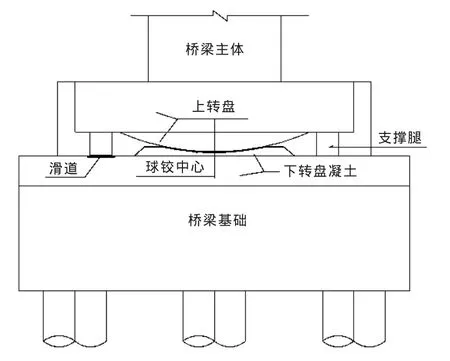

轉體橋梁主要由基礎、轉動系統(tǒng)、牽引系統(tǒng)、結構主體等構成(如圖1所示)。

2 基礎施工

目前橋梁基礎大部分由承臺和樁基構成,施工工藝比較成熟,但在承臺施工時,考慮轉體球鉸的安裝,承臺分上、下兩部分施工,下部按正常工藝施工,上部須在球鉸、滑道等預埋件安裝完成后,方可施工。

3 轉動系統(tǒng)施工

轉動系統(tǒng)主要由滑道、撐腿、反力孔、球鉸組成。

圖1 轉體結構構成圖

3.1 球鉸安裝

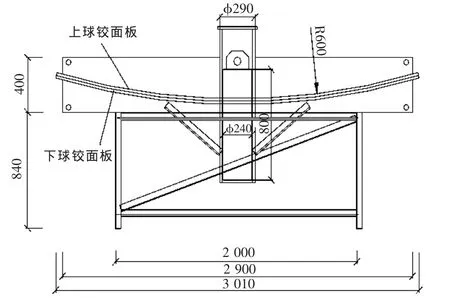

球鉸由上、下球鉸、定位銷軸和定位骨架組成(如圖2所示)。

3.1.1 下球鉸面板安裝

圖2 球鉸構成圖

用全站儀精確放出上承臺中心十字線,安裝定位骨架,用電子水準儀測量定位骨架頂面高程,調整后將其與預埋鋼筋焊接牢固。接著安放下球鉸面板,使下球鉸的面板凹面朝上,露出下承臺表面(如圖3所示)。調整下球鉸面板位置,使中心銷軸的套管豎直,利用定位骨架與球鉸之間調整螺栓對下球鉸面板頂面進行微調,當頂面高差在0.01mm以內時,對下球鉸面板進行鎖定,然后綁扎鋼筋,澆筑C50微膨脹砼。

圖3 下球鉸精確定位

在下球鉸安裝的過程中要注意以下兩個方面的問題。

3.1.1.1 下球鉸的中心要和轉體部分的重心對應

下球鉸的中心一定要和轉體部分的重心對應,當橋梁處在水平直線時,重心和形心重合;當橋梁處在水平曲線時,重心和形心不重合,就要計算橋梁重心的位置,確保球鉸中心和重心重合。

3.1.1.2 要盡量保證下球鉸水平

要盡量保證下球鉸水平,即沿中心銷軸為中心的各個同心圓盡量處于同一水平面,盡管在轉動的過程中,球鉸可以自動找平,但考慮到銷軸空隙有限,可能會對轉體造成一定的影響,所以安裝時應保證球鉸水平。

3.1.2 上球鉸面板安裝

下球鉸砼達到設計強度后,打開下球鉸面板上的覆蓋物,將整個球面及滑塊安裝槽內的雜物清理干凈,按照編號將圓柱體滑塊安放在下球鉸面板的凹槽中。在滑塊之間、下球鉸面板頂面,轉軸表面均勻地涂上黃油與四氟粉混合料(按質量比120∶1),然后準確地將凸形上球鉸面板安裝在下球鉸面板上(如圖4所示)。

圖4 上球鉸安裝

在上球鉸安裝的過程中,圓柱體滑塊上下不可以顛倒,并要注意上下球鉸接觸面的潔凈,同時不能混入雜物,在安裝好后要將上球鉸試轉動幾圈,以利于黃油與四氟粉混合料均勻地分布在接觸面上。

3.1.3 球鉸的防護

球鉸在運輸,存放過程中,上下面板一旦分離,應立即在上下球面各包一層塑料布以保其不受污染。球鉸安裝完畢,用膠帶紙嚴格密封上下鉸之間的縫隙,防止施工污染。

3.2 滑道和撐腳安裝

滑道由支撐骨架、環(huán)形面板、調節(jié)螺栓組成,先將支撐骨架精確定位后,通過調節(jié)螺栓調節(jié)環(huán)形面板的平整度,面板的平整度高差控制在±2mm內,然后澆筑砼(如圖5所示)。

圖5 滑道安裝

撐腳一般采用圓形無縫鋼管砼柱,撐腳的大小和數(shù)量由設計確定,撐腳環(huán)形分布在球鉸的四周,與滑道相對應并與其保持在同心圓上。撐腳埋設于上承臺中,施工時,用全站儀在下承臺頂面準確放出撐腳走行內外邊線及安裝位置,保證撐腳走板與滑道頂面之間有3~4cm的間隙。轉盤的部分主筋水平穿過鋼撐腳與上承臺鋼筋焊接,然后撐腳與上承臺一起澆筑砼。

基于“中心承重平衡轉體”的設計構想,撐腳僅是一個保險裝置,在轉體過程基本不壓在環(huán)道上,因而滑道僅采用普通鋼板,不需要采用不銹鋼板,也不需要對鋼板進行刨光處理。撐腳與下承臺的頂面距離保持在3~4cm,主要考慮是脫架后,由于主體結構壓縮及變形等因素影響,撐腳會下移,距滑道頂面可能會只有1~2cm空隙。

3.3 砂箱安裝

為保證上部結構施工時的穩(wěn)定,需在撐腳與滑道間加塞鋼楔楔緊。同時在滑道上均勻布設砂箱(數(shù)量可與撐腳保持同等),便于鋼楔拆除和整體均勻脫架,砂箱安裝要與撐腳同步完成(如圖6所示)。

安裝砂箱時,所選砂料一定要用干燥潔凈的細砂,并具有較好的流動性。砂箱要提前壓緊,確保在施工中砂箱不會壓縮變形,另外砂箱的卸砂口須對外放置,便于工人操作。

3.4 牽引索及反力支座

圖6 砂箱安裝

在轉盤內對稱預埋兩束鋼鉸線作為牽引索,鋼鉸線在砼內采用H形錨具錨固,牽引索外露的始端在轉彎處穿入φ80mm鋼管中再引出轉盤,轉盤以外的牽引索用塑料套包裹引出并纏繞轉盤上。在上承臺設計軸線兩側各布置1個牽引反力支座,當承臺砼強度達到設計時,開始立模澆筑反力支座(如圖7所示)。在承臺表面滑道兩側設置12對助推反力支座(數(shù)量可根據(jù)情況調整),為了節(jié)約球鉸四周的空間,助推反力支座的設置可待以后再施工,先在需設置的位置預留直徑為φ120mm的孔洞,等以后轉體時,在孔洞插入鋼棒,在鋼棒之間放一扁擔梁即可做反力支撐了。

圖7 反力支座

在安裝牽引索時,一定要在上轉盤中錨固好,引出轉盤時一定要保持切線引出,并且長度要滿足連續(xù)千斤頂作業(yè)需求。牽引反力支座要預埋足夠的鋼筋,并且要用全站儀定好位置,以便于反力支座的張拉面與牽引索垂直。

4 主體施工

轉動系統(tǒng)施工完畢后,即可按常規(guī)澆筑墩身、梁體。在施工梁體砼時,一定要考慮到平衡轉體的中心思想,比如掛籃施工,一定要注意每次兩邊澆的砼方量,鋼筋用量等,盡量確保轉體的平衡。

5 轉體

5.1 脫落支架

主體施工完畢后,須清理掉一切雜物,在轉體之前先進行支架脫落,安排工人先敲掉撐腳下的鋼楔子,然后安排工人掏出砂箱的細砂,保證轉體均勻脫落支架。

在支架脫落的過程中,要在上轉盤的八個方向安裝千分表,以觀察轉體的偏重情況,如果是輕微的偏重,部分撐腳僅下落1cm以內,則可視為平衡,不考慮配重。如果大于1cm,但撐腳還沒有撐地,則最好配重(這種情況也有可能在轉體的過程中繼續(xù)平衡)。如果撐腳撐地,則必須配重,以保平衡。配重時,可以先稱重,精確進行配重。也可直接在較輕的主體一端直接加重物(砂、碎石、鐵塊等),通過百分表觀察平衡情況,這種方法要考慮動摩擦系數(shù)與靜摩擦系數(shù)的影響。

5.2 牽引設備

牽引設備的選擇,可采用以下兩種。

5.2.1 利用牽引反力支座使用連續(xù)千斤頂,利用這種設備進行轉體的優(yōu)點是轉體迅速,缺點就是費用高,在上跨鐵路需要要點施工時、或者要對轉體下面的公路、河道需封路、封航時就廣泛使用這種設備進行轉體。

5.2.2 靠滑道兩側設置的反力支撐,利用普通的千斤頂進行轉體,利用這種設備進行轉體的優(yōu)點是費用低,缺點是轉體速度慢。這兩種設備體都比較安全可靠。由于跨武廣鐵路連續(xù)梁轉體上上跨武廣高鐵,所以采用了連續(xù)千斤頂?shù)姆椒ǎ桀A留助推反力支座設置。

5.3 轉體

轉體前要先進行試轉,試轉的主要目的包括以下幾個方面:

a)檢驗轉體方案的實用性、可靠性;

b)為了測試連續(xù)式千斤頂加載后的工作性能,并確定合理轉速的油泵控制參數(shù)和停止牽引后轉動體在慣性作用下可能產生的轉動距離;

c)測出摩擦系數(shù),對先前按球鉸廠家提供的動、靜摩擦系數(shù)進行修正,精確計算出轉動牽引力。

在“天窗”開通、天氣條件較好等各項準備工作就序后開始正式轉體。根據(jù)試轉體的成果指導轉體,當轉動體系快到預定位置時(差2°~3°),迅速將兩臺1 000kN螺旋千斤頂、型鋼、鋼板對稱地安放到助推反力支座上作為限位裝置,根據(jù)觀測,轉動體的中心偏差在50cm時,即可初步鎖定。

5.4 精調

為保證轉體后梁體符合設計要求,需對轉動體進行精調。先在上、下轉盤間安放在四臺豎向千斤頂(噸位可根據(jù)摩擦系數(shù)選定),千斤頂擺放的位置要與前后左右軸線呈45°。整個精調過程中,調整縱橫向高程時,最好是低于設計高程一端的兩臺千斤頂同時作業(yè),利用電子水準儀對梁體縱橫向高程進行監(jiān)控,在調梁體軸線時,采用連續(xù)千斤頂點動的方式進行精調,利用全站儀對梁體軸線進行跟蹤監(jiān)測,若軸線調整超了,則可利用輔助反力支座、千斤頂反頂回來。

5.5 鎖定與封鉸

精調結束后,立即在撐腳與滑道之間用鋼楔子楔緊并焊接牢固,然后清理上、下承臺間雜物,綁扎鋼筋,立模澆筑C50微膨脹砼封鉸。

至此,轉體工作全部結束。

6 結語

轉體施工,無論是鋼球鉸還是砼球鉸,無論是大噸位還是小噸位,施工工藝都較成熟,在施工的過程中可能會遇到一些小麻煩,但是只要認真領會“中心承重平衡轉體”的轉體原理,在施工過程認真圍繞這個思路,控制好施工要點,轉體就一定會成功。