CRTSⅡ型板式軌道施工過程中軌道板受力特性分析

史克臣

(蘭新鐵路甘青有限公司,甘肅蘭州 730000)

目前,我國高速鐵路運營里程已達近萬公里,無砟軌道以其高平順性、高穩定性和少維修的優勢得到廣泛應用,采用無砟軌道的線路已達50%以上。我國高速鐵路的無砟軌道主要有板式軌道和雙塊式無砟軌道兩大類,其中板式軌道的優點更為突出,表現為軌道幾何尺寸的高精度容易得到保證,現場施工量少,軌道精調量少,因此,我國無砟軌道線路中,鋪設板式軌道的比例達到近80%。

研究認為,無砟軌道作為混凝土結構,初始傷損是其長期服役過程中劣化破壞的主要原因。在國內CRTSⅠ、CRTSⅡ、CRTSⅢ型板式軌道中,軌道板的尺寸(長×寬×厚)分別為4.96 m×2.40 m×0.19 m,6.45 m×2.55 m×0.20 m和5.60 m×2.50 m×0.21 m,CRTSⅡ型軌道板尺寸相對較大,施工過程中受起吊、支撐及溫度作用的影響較大。因此,本文以CRTSⅡ型板式軌道為研究對象,通過建立有限元計算模型進行計算分析,研究其在施工過程中軌道板的受力特性,為優化設計和施工控制提供依據。

1 計算模型和參數

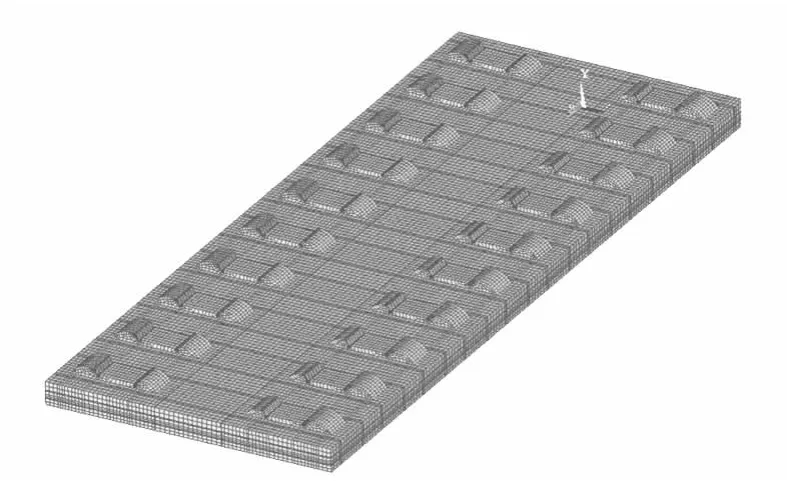

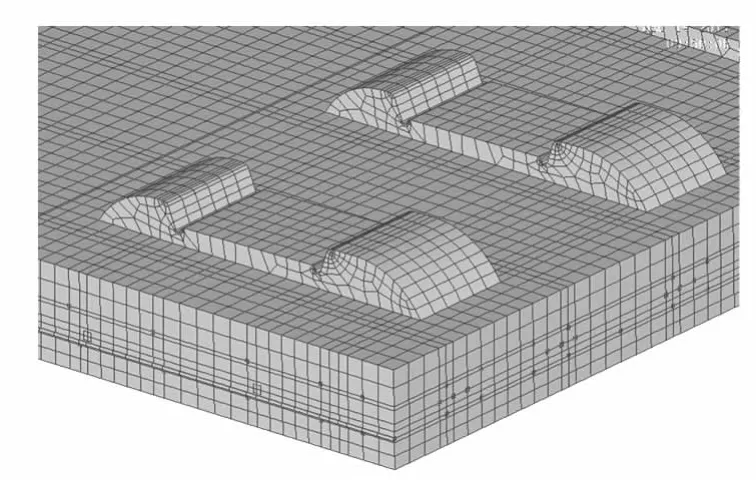

CRTSⅡ型軌道板由10個承軌臺構成,每個承軌臺中心間距為650 mm。軌道板為橫向單向預應力結構,鋼筋布置7層,每個承軌臺范圍內布置6根φ10的橫向預應力筋,沿軌道板中性軸以下10 mm布置,施加預應力870 MPa;縱向設6根φ20精軋螺紋鋼筋(HRB500),用于軌道板縱連;其余為φ8普通鋼筋。采用ANSYS軟件建立的計算模型如圖1所示。劃分單元近20萬個,其中軌道板混凝土采用實體Solid45單元模擬;普通鋼筋和預應力鋼筋采用Link8單元模擬,預應力的施加采用降溫法,軌道板下的彈性墊層采用Solid45單元模擬。由于CRTSⅡ型板式軌道是典型的縱連板,為使單塊軌道板受力條件更加趨于縱連板真實環境,對軌道板模型兩端施加鏡像約束進行模擬。圖2為局部模型,側面黑點為內部鋼筋端部。軌道板混凝土強度等級為C60,彈性模量為36 000 MPa,泊松比為 0.2,密度為2 500 kg/m3,抗拉強度為2.04 MPa,抗壓強度為27.5 MPa;鋼筋彈性模量為210 GPa,泊松比為0.3,密度為7 800 kg/m3;板下CA砂漿厚度為30 mm,彈性模量為7 000~10 000 MPa,泊松比為0.20,線膨脹系數為0.90×10-5/℃,密度為1 950 kg/m3;混凝土和鋼筋的線膨脹系數為1.00×10-5/℃ 。

圖1 CRTSⅡ型軌道板模型

圖2 軌道板局部模型

2 計算結果及分析

軌道板從工廠預制完成后,需要運輸到工地現場存放,然后起吊到已施工底座板或支承層上粗鋪,經過精調后進行CA砂漿灌注,待CA砂漿達到9 MPa及以上時可進行軌道板縱連,形成完整的CRTSⅡ型板式軌道體系。在整個施工過程中,直接影響軌道板受力特性的工序有軌道板起吊、軌道板精調支撐和軌道板縱連前后的溫度翹曲。

2.1 軌道板起吊

軌道板典型的起吊工具為專用吊架,如圖3所示,起吊點在3號和8號承軌臺兩側。在向上起吊過程中瞬時加速度可以達到1.5倍重力,因此采用1.5×9.8 m/s2作為重力加速度。

圖3 軌道板起吊

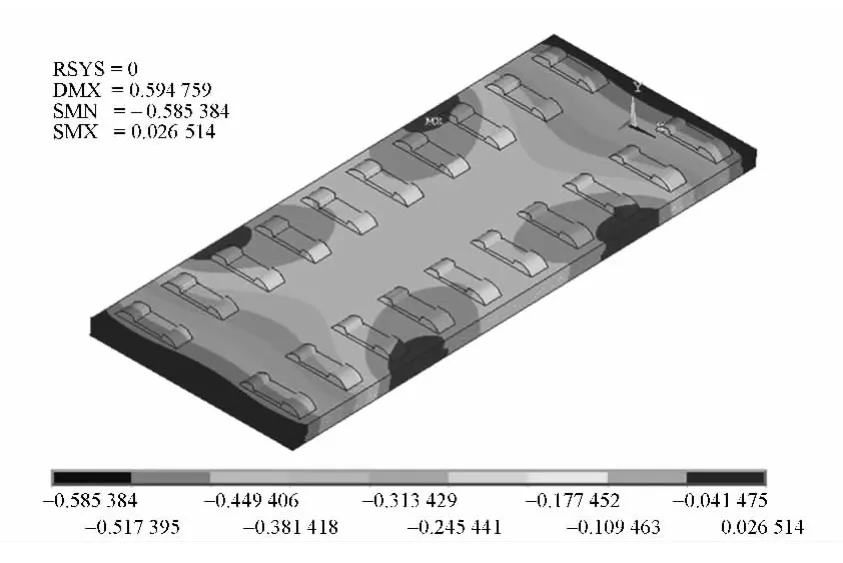

圖4為軌道板豎向變形情況,最大變形發生在起吊點及附近承軌臺范圍內,最大可達0.58 mm。同時,在起吊點附近產生最大的壓應力和拉應力,內部普通鋼筋軸向應力較小,最大值僅為20.2 MPa,遠小于鋼筋抗拉強度;板面和板底橫向應力都為壓應力,最大值分別為3.6 MPa和0.6 MPa,遠低于混凝土抗壓強度;板底縱向應力為壓應力,最大值為1.9 MPa;但板面縱向應力為拉應力,在 0.9 MPa左右,局部可達2.4 MPa,已超過混凝土設計抗拉強度,如果起吊過程中出現掉點偏移和瞬時加速度過大現象,容易造成內部橫向微裂縫。該裂縫在線路開通運營后,容易發展成為肉眼可見的橫向裂縫。

圖4 軌道板豎向變形(單位:mm)

2.2 軌道板精調支撐

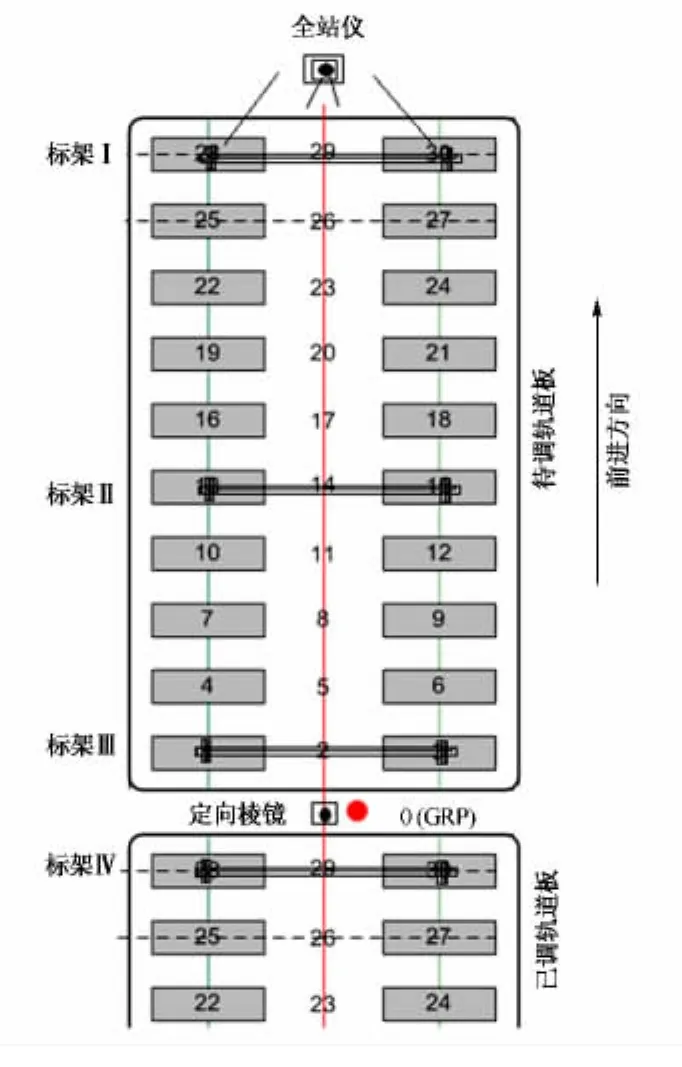

軌道板粗鋪完成后,需要進行精調作用。如圖5所示,一般情況下,在軌道板前、后兩端測量標架Ⅰ和標架Ⅲ承軌臺下各設1對可以進行平面及高程雙向調節的千斤頂,中間標架Ⅱ承軌臺下設1對僅具高程調節能力的千斤頂。精調時首先調整標架Ⅰ兩側千斤頂,然后調整標架Ⅲ千斤頂,再調整標架Ⅱ千斤頂,最后四角測量完畢后調整6個千斤頂。可以看出,在精調過程中,最不利的情況是標架Ⅰ、標架Ⅲ對應的兩對千斤頂支撐,中間千斤頂不受力。計算結果表明,最大變形發生在軌道板中間,其最大值為0.45 mm;最大拉應力產生在精調千斤頂處的軌道板表面,其最大值為1.9 MPa,已接近混凝土設計抗拉強度,在軌道板內部容易出現隱性橫向裂縫。

圖5 軌道板精調作業順序

為降低軌道板出現裂紋的風險,可將標架Ⅰ、標架Ⅲ及相應千斤頂位置內移到鄰近的承軌臺上。計算結果表明,最大拉應力仍出現在精調點附近,減小到1.6 MPa,能夠保證軌道板不會因千斤頂頂起而產生裂紋。

2.3 軌道板縱連前后溫度翹曲

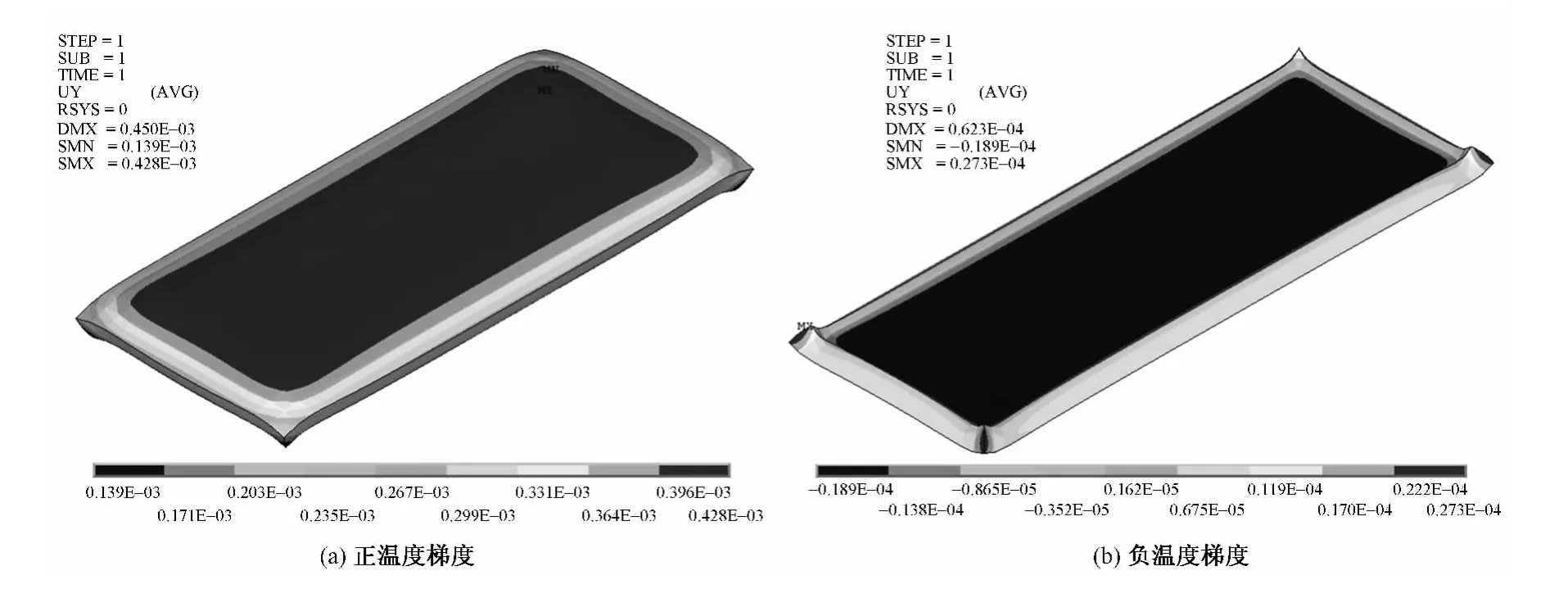

軌道板縱連前除CA砂漿對其有粘結作用外,處于無約束狀態。在溫度梯度100℃/m和 -50℃/m情況下,軌道板翹曲變形如圖6所示。在正溫度梯度作用下,軌道板中部上拱,出現拉應力,最大達到2.1 MPa;角邊下壓CA砂漿,出現壓應力,最大達到21.3 MPa;靠近四角區域最大翹曲變形為0.42 mm。在負溫度梯度作用下,軌道板角邊上翹,四角區域翹曲拉應力最大達到3.5 MPa,最大翹曲變形0.03 mm;中部區域下壓,靠近四角區域最大壓應力為0.43 MPa。可以看出,在正溫度梯度下,軌道板四角區域處的壓應力超過了CA砂漿的抗壓強度(15 MPa),容易引起CA砂漿破壞;在負溫度梯度下,四角區域處最大拉應力超過CA砂漿抗拉強度,引起其進一步破碎。實測結果表明,軌道板在正常陽光輻射下,夏季和冬季每天都要經歷正負梯度的交替變化,從而在軌道板邊角區域,特別是軌道板四角區域每天都要經歷壓拉應力變化,最容易發生與CA砂漿層的離縫。

圖6 軌道板溫度翹曲變形

軌道板縱連以后,形成了板間的相互約束。在正溫度梯度下,軌道板翹曲變形形態與縱連前相同,最大拉應力、壓應力和翹曲變形值分別為 1.0 MPa,6.8 MPa,0.41 mm;在負溫度梯度下,軌道板翹曲變形形態與縱連前也相同,最大拉應力、壓應力和翹曲變形值分別為1.5 MPa,0.2 MPa,0.01 mm。正負溫度梯度下應力和變形最大值均小于縱連前的值,且均在容許范圍內,極大地降低了軌道板與CA砂漿層離縫的風險。因此,在軌道板鋪設完成后,CA砂漿強度達到9 MPa后及時進行縱連是控制軌道板離縫的重要措施。

3 結論

通過建立CRTSⅡ型板式軌道有限元模型,對軌道板鋪設過程中的受力特性進行了分析。得到以下結論:

1)在軌道板起吊過程中,起吊點附近軌道板面局部拉應力最大達到2.4 MPa,已超過C60混凝土設計抗拉強度,容易引起軌道板橫向裂紋,在施工過程中應當控制吊點位置和起吊速度。

2)在軌道板精調過程中,在最不利支撐情況下,精調千斤頂處軌道板表面出現的最大拉應力達到1.9 MPa,已經接近C60混凝土設計抗拉強度,出現裂紋的幾率增大,應優化千斤頂位置。

3)在正溫度梯度100℃/m和負溫度梯度-50℃/m情況下,軌道板縱連前最大拉、壓應力都比較大,且主要出現在軌道板四角附近區域,最大壓應力已經達到21.33 MPa,超過了CA砂漿層抗壓強度,是軌道板四角區域發生離縫的主要原因;軌道板縱連后溫度翹曲效應大為降低,最大應力在極低水平上。表明軌道板及時縱連是控制軌道板與CA砂漿層離縫的重要措施。

[1]趙國堂.高速鐵路無碴軌道結構[M].北京:中國鐵道出版社,2006.

[2]劉鈺,趙國堂.CRTSⅡ型板式無砟軌道結構層間早期離縫研究[J].中國鐵道科學,2013,34(4):1-7.

[3]劉學毅,趙坪銳,楊榮山,等.客運專線無砟軌道設計理論與方法[M].成都:西南交通大學出版社,2010.