加工工具物理氣相沉積技術的發展

祝新發 上海工具廠有限公司技術中心 (200093)

祝新發(1975年~),男,畢業于上海大學。現任上海工具廠有限公司技術中心副主任,高級工程師,主要從事材料、熱處理、涂層等技術研究和管理工作。

0 引 言

裝備制造業的可持續發展,加工方式向三高一專方式(高精度、高效率、高可靠性、專用化)的持續轉變,硬材料、鈦合金、硅鋁合金等難加工材料的大量應用,戰略資源(如硬質合金的主要制作材料)的日益匱乏和價格上漲等因素都推動了物理氣相沉積涂層技術的飛速發展。物理氣相沉積涂層技術(以下簡寫為涂層),作為一項綠色環保科技,在近10年來,獲得了巨大的發展和廣泛的應用。

1 涂層的作用及優點

涂層在工具領域的應用,最為關鍵的因素在于涂層的高硬度在切削過程中有力地提高了刀具的抗磨損性能,延長刀具的切削壽命,從而降低制造成本。當然,涂層還有其他的一些優越性能,支撐著涂層在刀具領域的快速發展,包括提高加工效率和加工質量,擴大加工領域等。隨著切削技術的進步,對涂層的要求也越來越高。具體要求主要體現在以下幾個方面:

(1)優異的膜基結合強度和高溫硬度,良好的高溫抗氧化性能和高溫抗磨損性能;

(2)與基體之間良好的化學惰性和抗咬合性能,最大程度減少切削過程中的化學擴散磨損;

(3)優異的表面潤滑性能,表面摩擦因數較小,盡量減少加工過程中的摩擦阻力;

(4)特殊加工領域的要求,如斷續切削加工的抗沖擊性能等。

在涂層制備過程中,上述幾個要求有時候不能同時得到滿足,主要根據具體使用場合進行選擇和涂層開發。

2 涂層種類

自從20世紀80年代中期以TiN涂層為標志,涂層應用開始以來,隨著生產和使用的需求,涂層種類獲得了巨大的發展,對涂層的種類劃分也變得不易。筆者根據涂層的發展歷程,認為可以從以下三個方面進行劃分:

(1)按照涂層元素進行劃分

可以劃分成4種類型的涂層,其他涂層大部分都是這幾種涂層組合而成的,具體劃分方式見表1。這種劃分方式,實際上也是按照涂層種類出現的時間先后順序進行劃分的。在某些場合也稱為第幾代涂層。GB/T25671-2010《硬質涂層高速鋼刀具技術條件》是按照涂層元素進行劃分的。

表1 涂層種類元素劃分法

上述涂層中,鈦基涂層較為通用,鋁鈦基涂層一般硬度較高,與之相比較,鋁鉻基涂層抗氧化性溫度更高,鋁鈦硅基涂層組織更為細膩。

(2)按照涂層結構進行劃分

按照涂層結構進行涂層劃分,可以分為3代。這種劃分方式主要參考瑞士PLATIT涂層公司。其主要劃分方式為:

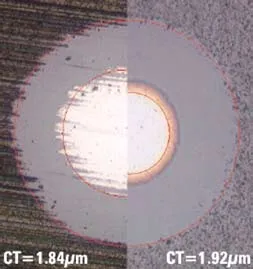

第1代涂層為單層涂層和漸變的梯度涂層(見圖1,圖2)。沒有附著層的單層結構可以快速進行涂層生產。對于高鋁涂層,必須涂上附基層,以提高涂層結合力。這類涂層的典型代表為TiN涂層。漸變涂層指包含附著基層(如TiN、CrN),同時較硬的成分如AlN將會漸變地增加直至表面形成超硬涂層,這類涂層的典型代表為TiAlCN涂層。

圖1 單層涂層

圖2 梯度涂層

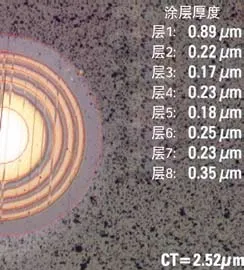

第2代涂層為多層復合涂層和納米多層涂層(見圖3,圖4)。多層涂層結構韌性較高,硬度較單層低,但在加工過程中可以吸收撞擊,所以這種結構較適合高動態大負荷加工,例如粗加工。該類涂層的典型代表為TiAlN-ML。納米多層涂層是指調制周期較多層更細,一般小于20 nm的多層涂層,在涂層過程中,硬度視周期而定,而周期依基體轉速而變,所以硬度會因同一爐有不同工件基體而異。

圖3 多層復合涂層

圖4 納米多層涂層

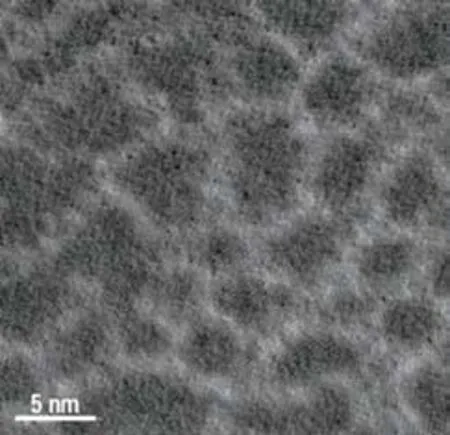

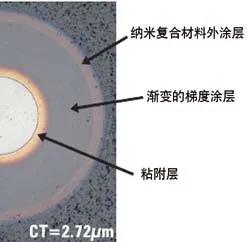

第3代涂層為納米結構層和納米三合層結構涂層(見圖5、圖6)。納米結構層涂層是指把不同物質元素(如Ti、Cr、Al、Si),非混合式進行涂層,產生兩種物質態,納米晶TiAlN或AlCrN被非結晶的Si3N4基體所包裹,這一納米復合層結構明顯地改善了涂層特性,使其不受爐內裝載量的影響。該類涂層的典型代表為nACo,即(nc-AlTiN)/(a-Si3N4),該類涂層具有極高的納米硬度和抗高溫氧化性能。納米三合層是指在同一爐內進行三個可自由編程模塊的沉積。在三個模塊中,附著層為TiN或CrN涂層,核心層通常為高硬度的AlTiN涂層,表層為納米結構層(如AlTiN/SiN),此層將有非常高的高溫硬度和抗磨損性能。此類涂層的典型代表為nACRo(即CrN+AlTiCrN+AlCrN/SiN)。

圖5 納米結構涂層

圖6 納米三合層結構涂層

(3)按涂層應用劃分

這種劃分方式,使涂層的應用從通用性向專業性和特殊性方向轉變。Balzers涂層公司和Cemocon在這方面較具特色。

例如Balzers開發的適合鉆削加工的專用涂層:BALINIT HELICA涂層;適合硬材料銑削的創新涂層:BALINIT ALDURA涂層;適合通用加工的BALINIT FUTURA NANO等涂層。Cemecon公司開發的適合復材和樹脂增強纖維材料加工的金剛石專有涂層等。

3 涂層裝備

裝備是工藝實現的重要保障。在涂層工藝和品種的發展過程中,涂層裝備也實現了巨大發展,主要體現在以下幾個方面:

圖7 熱弧離子鍍

(1)在涂層原理方面已從最早的熱弧沉積方式發展到磁控濺射沉積方式,多弧沉積方式,不同原理組合沉積方式等,見圖7、圖8、圖9。

圖8 多弧離子鍍

圖9 濺射離子鍍

(2)陰極靶材。多弧陰極靶材的樣式主要體現在以下幾種:

平面矩形靶:這種靶適合大爐腔,對長徑比的刀具例如拉削刀具的涂層加工來說,涂層性能較為均勻,涂層過程中厚度一致性好。但利用率不高。

圓形弧靶:這種靶利用率較高。但在爐腔內布置一定要合理,否則影響沉積厚度的均一性。

圓形鑲嵌平面矩形靶:這種靶結合著上述兩種靶的優點。同時,可有效實現不同成分靶材的組合。

柱狀靶:這種靶利用率最高,爐腔內涂層厚度均一,但更換靶材較為復雜。上述靶材式樣見圖10。

圖10 靶材的不同式樣

靶材的發展,在提高膜層質量的前提下,越來越注重靶材的利用率。在正常生產過程中,涂層的主要耗材成本主要來自于靶材,為此,新的涂層裝備一般都裝有靶材保護裝置,以防非涂層階段靶材受到污染。

(3)偏壓。從開始的直流偏壓發展到脈沖直流偏壓,有利于提高膜層質量,擴大涂層材料范圍。

(4)涂層前后處理系統。涂前涂后處理為涂層制備工序中的主要環節,也是涂層工藝重點研究的環節之一。主要工藝包括干濕噴砂,微噴砂,拋光,退鍍,修磨,清洗等內容。

(5)新的涂層裝備一般都將以前的氬氣刻蝕系統升級為氬氣、氫氣及金屬離子刻蝕系統,最大程度提高膜基結合力。

(6)保護罩的廣泛應用是涂層裝備眾多革新技術中的一個典型細節。目前,有的涂層裝備既在靶材上裝保護罩,也在加熱器上裝保護罩。在提高靶材利用率的同時,可以有效避免沉積過程加熱器上附著物的飛濺,提高膜層質量,延長加熱器使用壽命。

(7)提高涂層效率,縮短涂層時間是涂層裝備設計和制造過程中重點考慮的環節之一。如Balzers開發的RCS快速涂層系統就是基于這方面考慮。各家的主要技術就是如何提高靶材離化率和有效沉積率。采取的措施包括輔助陽極沉積系統,增強離子沉積系統等措施。

4 涂層應用

涂層裝備一般都比較昂貴,靶材價格也不菲。因此,如何做好涂層應用是發揮涂層高效的重要一環。下面,將就三個方面進行簡單介紹。

(1)在刀具設計和制造過程中,考慮涂層厚度對刀具尺寸的影響

與非涂層刀具相比,在有些刀具方面,涂層厚度將對刀具的幾何尺寸產生一定的變化,從而影響加工精度,在一定程度上甚至會加工成廢次品,使得涂層刀具反而不及非涂層刀具使用效果好。例如對于螺紋絲錐刀具,必須考慮涂層厚度對中徑的影響;對于精加工鉸刀,更要考慮涂層厚度的因素。所以在刀具設計時,必須考慮涂層厚度對刀具尺寸精度的影響。當然,在刀具裝載時,盡量選擇尺寸規格相近的刀具進行同爐涂層,以免產生厚度波動過大,影響加工質量。

(2)在涂層刀具使用過程中,考慮加工參數和加工條件與涂層的匹配性

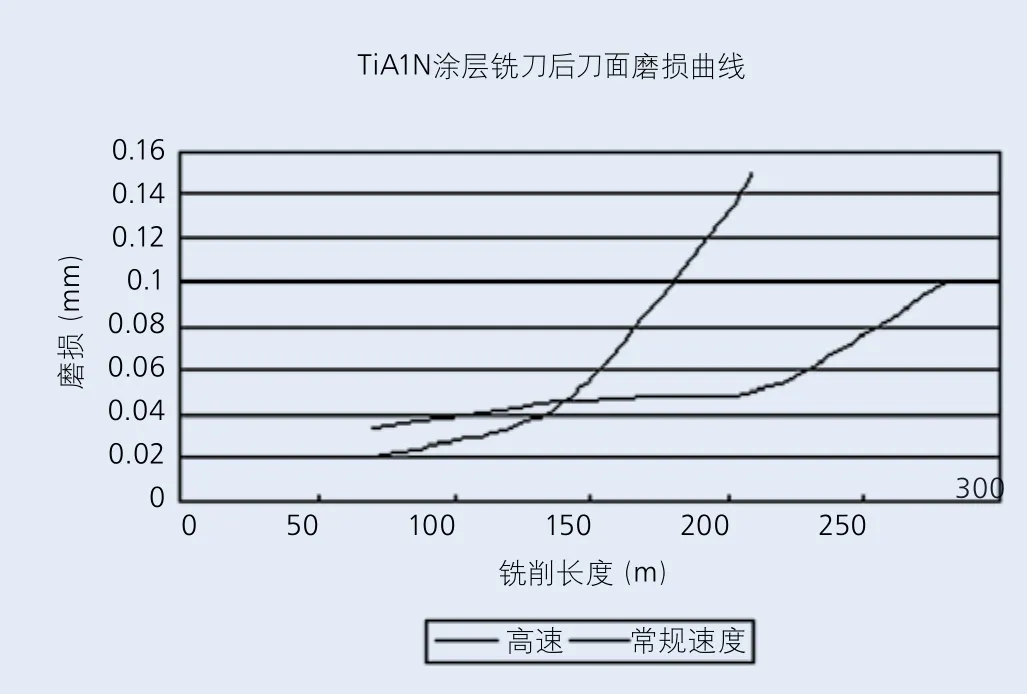

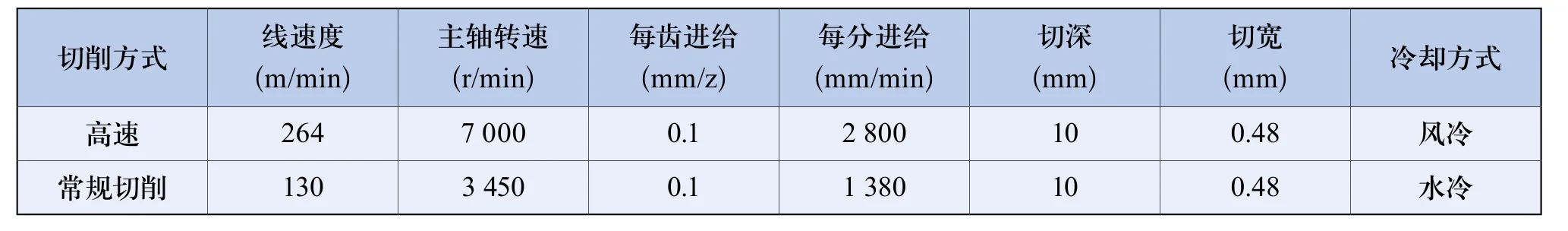

在涂層刀具使用過程中,加工條件和參數與涂層相適應性是發揮涂層刀具效果的前提條件。不同加工條件下效果是不一樣的。例如,對于抗氧化性溫度低的涂層,一般選擇帶冷卻液切削方式;而干式或少無冷卻液加工,一般選擇抗氧化性溫度較高的涂層;粗加工和大進給加工,一般選擇多層或梯度涂層較好;攻絲或者銑削加工,一般選擇摩擦系數低的涂層,以盡量降低切削過程中的阻力等。在不同的加工參數下,涂層的效果也不一樣。圖11顯示了?12 mm硬質合金TiCN涂層銑刀10 mm處后刀面的磨損情況,圖12顯示了?12 mm硬質合金TiAlN涂層銑刀10 mm處后刀面的磨損情況。從圖可知,TiCN涂層銑刀在常規切削條件下較好,而TiAlN涂層銑刀在較高速度下切削更優。

圖11 ?12mm硬質合金涂層銑刀后刀面10mm處磨損情況

圖12 ?12mm硬質合金涂層銑刀后刀面10mm處磨損情況

附表 切削條件

(3)在選擇涂層過程中,考慮被加工材料與涂層之間的適應性

在涂層刀具試驗過程中,必須考慮被加工材料與涂層之間的匹配性,最大程度提高涂層與被加工材料之間的化學惰性,降低加工過程中對涂層的磨損性能。例如,對于紫銅材料,一般選擇CrN涂層;對于復合材料或增強纖維樹脂,一般選擇金剛石涂層或ta-C涂層等。

5 小 結

物理氣相沉積涂層,作為一種提高刀具耐用度和加工效率,促進綠色環保型切削的新技術,在近10年來獲得了巨大的發展。我們國家在涂層的使用方面與世界同步,但是,在涂層裝備的研制和工藝開發方面,還有不小的差距。近年來,國家重大項目中,都有專門針對涂層的課題研究,但是,要想達到同等水平,還有一段很長的路,需要進一步加大資源整合,形成合力。

從涂層技術的發展來看,變化主要體現在以下幾個方面:

(1)更加注重涂層生產全過程的工藝控制。從重視涂層工藝發展到涂前刀具處理、涂中工藝控制到涂后刀具優化的全過程控制,進一步提高涂層刀具的質量;

(2)更加注重涂層新品種的開發和涂層結構的優化,推進針對性高性能涂層新品種的發展;

(3)涂層裝備設計更加注重涂層生產過程污染源的控制,涂層工藝設計更加注重涂層刻蝕工藝的優化,最大程度提高膜基結合力;

(4)更加注重靶材的利用率,降低生產成本,最大程度提高涂層性價比。