點檢定修技術(shù)在年產(chǎn)30萬t鋼坯煉鋼廠的運用

方 穎 ,陳 杰 ,劉 平

(1.首鋼·貴陽特殊鋼責任有限公司,貴州 貴陽 550005;2.貴陽職業(yè)技術(shù)學院,貴州 貴陽 550081)

前言

某特殊鋼廠是亞洲發(fā)展銀行第二期工業(yè)節(jié)能與環(huán)保項目,總投資6.2億元,其主體設備全部是國外引進的先進設備,1998年簽訂主體設備合同,2000年6月投產(chǎn)。

在投產(chǎn)后的較長一段時間內(nèi),該鋼廠的生產(chǎn)水平并沒有因為設備水平的大幅度提升而有期望的提高。而且生產(chǎn)線達產(chǎn)一直是困擾該廠的問題。經(jīng)過生產(chǎn)和技術(shù)人員的共同分析,大家認為造成該問題的原因除了生產(chǎn)和技術(shù)人員的技能水平以外,更重要的是沒有一套與新設備配套的設備管理制度。以往的傳統(tǒng)設備管理模式--事后維修,已經(jīng)不能滿足現(xiàn)在快節(jié)奏、高效率、低成本的生產(chǎn)方式,并暴露出生產(chǎn)事故多、檢修反應慢等很多問題,嚴重影響生產(chǎn)的正常運行。只有建立、健全新的現(xiàn)代化設備管理制度與模式,才能適應新的生產(chǎn)需求。因此引進并消化、吸收先進的設備管理方法是解決問題的關(guān)鍵。

1 對策

為了解決管理落后的問題,在查閱相關(guān)資料和考察了多家公司后,最終選擇了源于日本在我國已有一定實踐積累的現(xiàn)代化設備管理制度——設備點檢定修技術(shù)。

設備點檢定修技術(shù)是一種科學的設備管理方法。首先根據(jù)設備的性能、特點和專業(yè),制定完整的點檢標準,再利用人的感官或?qū)S霉ぞ撸凑拯c檢標準定點定期地對設備進行檢查,動態(tài)的掌握設備狀態(tài),找出設備的異狀,發(fā)現(xiàn)隱患,并定時計劃檢修,實現(xiàn)設備的預知維修,將故障消滅在萌芽階段的一種管理方法。這種管理方法實施的關(guān)鍵是全員參與工序服從,而計劃定修是保障。

在引進這套管理方法時,我廠結(jié)合當時的設備情況與人員結(jié)構(gòu),對這套制度進行了修訂,在經(jīng)過多年的摸索和總結(jié)后,逐步形成了一套以全員參與為特點、以電爐爐襯壽命為周期、以區(qū)域主管工程師為點檢核心、按工序服從的原則組織生產(chǎn)和設備維護的點檢定修制度。

該鋼廠實施和改進點檢定修后,在節(jié)能降耗方面取得了明顯的效果。下面介紹這套制度的幾個核心。

1.1 強化設備管理工作的全員參與性

該廠的生產(chǎn)設備有自動化程度高,生產(chǎn)工藝上有連續(xù)流水生產(chǎn)的特點,所以生產(chǎn)設備完好100%是正常生產(chǎn)的基本要求。要實現(xiàn)這個目標,有效的方法是按工序服從的原則,打破維護人員與生產(chǎn)人員之間的界線,實行全員參與設備管理。為搞好這項工作,該廠組織相關(guān)部門人員了建立了由設備人員、操作人員負責填寫設備日志與設備點檢表,并在制定和實施過程中力求讓每一個員工都參與到設備管理中來。

1.2 加強點檢工作

為切實做好點檢工作,根據(jù)廠情與人員情況,該廠將點檢分為日常點檢、巡回點檢和專職點檢三種。

1.2.1 日常點檢

由操作人員將日常操作中發(fā)現(xiàn)的異常情況填寫在操作人用設備點檢表,然后由設備主管工程師會同生產(chǎn)主管工程師,根據(jù)實際情況決定是立即修復還是列入檢修計劃。

1.2.2 巡回點檢

主要由設備維護人員依靠感官和簡單儀器實施點檢,對設備實行定時檢查管理,發(fā)現(xiàn)和消除隱患,分析和排除故障,并將點檢的情況填寫在設備人員專用設備點檢表上,供區(qū)域主管工程師分析、掌控區(qū)域設備。

1.2.3 專職點檢

由設備區(qū)域主管工程師在操作人員的日常點檢、設備維護人員的巡回點檢的基礎上,分析故障的規(guī)律和特征,總結(jié)有效的解決方法。同時,還定期對重點設備進行較專業(yè)的檢查和數(shù)據(jù)分析,從而掌握設備存在的隱患與問題,提出解決方案,并納入計劃定修中或上報相關(guān)部門立即解決。

1.3 做好計劃定修工作

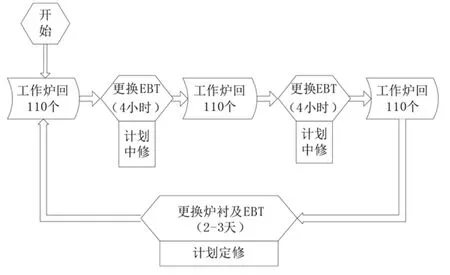

計劃定修工作是點檢定修的一個重點。康斯迪電爐為該廠的主體設備,其采用在線更換EBT出鋼口(每100個爐回更換)和電爐爐襯(每300個爐回更換)的模式。設備和生產(chǎn)管理人員根據(jù)該特點逐步摸索出了與其對應的定修模式(見圖1)。即以EBT出鋼口有效工作爐回和電爐爐襯有效工作爐回為周期的計劃中修和計劃定修模式,以期有效地利用正常停產(chǎn)的時間做好相關(guān)機電設備的維修和保養(yǎng)工作。

圖1 計劃檢修過程

計劃中修時間較短(約為4h),主要由設備區(qū)域主管工程師自行根據(jù)設備的情況,組織設備維護人員對未能及時處理的設備隱患和故障進行處理以確保生產(chǎn)設備恢復正常狀態(tài)。

計劃定修時間較長(2~3d),由車間各部門負責人在計劃定修前1~2d組織設備、生產(chǎn)區(qū)域主管工程師和作業(yè)長等主要設備和生產(chǎn)管理人員參加檢修會,安排停產(chǎn)工作和事宜。與會人員提出各部門或各專業(yè)存在的設備問題和要求,由車間負責人統(tǒng)一安排和協(xié)調(diào)并將紀要以書面形式下發(fā)到各相關(guān)負責人,以確保計劃定修的順利完成。為了防止疏漏,在開爐前安排有一次由生產(chǎn)部門牽頭的冷試車,由主管工程師確認設備狀態(tài)正常并填簽字,如有問題立即組織相關(guān)專業(yè)人員解決,從而達到人員保證設備,設備保證生產(chǎn)的目的。

1.4 生產(chǎn)組織按工序服從的原則

在點檢工作實際的操作和實施過程中,各部門難免存在本位主義,為了解決該問題,該廠實行“工序服從原則”即不同工序的作業(yè)長在職務上無高低之分,而是根據(jù)主工序或主體業(yè)務的作業(yè)長為核心,按工序的重要性、順序?qū)嵭泄ば蚍摹@纾涸谏a(chǎn)期間生產(chǎn)作業(yè)長領導其他各區(qū)作業(yè)長,從而保證生產(chǎn)的順利進行;而在檢修期間維護作業(yè)長又處領導地位,調(diào)動全部資源搞好設備檢修工作。

1.5 做好日常維護保養(yǎng)工作

除了以上的大原則,該廠還發(fā)現(xiàn)在點檢定修制度的實施過程中落實設備常規(guī)維護和保養(yǎng)工作也非常重要,特別是定期給油脂和螺栓緊固等項目,一定要指派專人按照“五定”原則,在每次點檢或定修時及時安排專人給油脂或緊固螺栓,并認真填寫相應表格。

2 效果

該設備管理系統(tǒng)經(jīng)過多年的運行,取得了顯著的成效,具體成效有以下方面:

多年來,確保設備生產(chǎn)開動率在98%以上,有力的保障了正常生產(chǎn);利用簡單的點檢設備,通過設備點檢,實現(xiàn)設備狀態(tài)的預知管理;通過設備的全員參與管理,基本掌握設備的運行狀態(tài)和劣化趨勢,為設備的日常維護,計劃定修提供有力保證。

3 有待進一步解決的問題

由于點檢人員素質(zhì)參差不齊,存在點檢到位率不足、設備點檢中存在著漏檢、錯檢,不能保證設備狀態(tài)點檢信息的及時性、全面性;精密專業(yè)點檢設備不足和利用率不高,不能提供設備運行狀態(tài)和劣化趨勢的精確數(shù)據(jù),造成設備的過維與欠維;未建立信息共享數(shù)據(jù)庫,不能實現(xiàn)企業(yè)內(nèi)部設備基本信息(設備名稱、圖片、轉(zhuǎn)速、功率)和運行狀態(tài)、備品備件、維修信息的網(wǎng)絡共享。

[1] 楊曉芳,張吉廣.設備狀態(tài)點檢管理系統(tǒng)在我廠的應用[A].全國冶金企業(yè)設備診斷技術(shù)交流會論文集[C].2007.

[2] 申志沖,辛超,姚芳.點檢制在設備維護管理中的應用[J].設備管理與維護,2008(12).