滬杭高鐵112m鋼桁架橋梁的加工工藝研究

齊鎮 趙麗麗 顧建 韓蕾 馬寧

1 工程概況

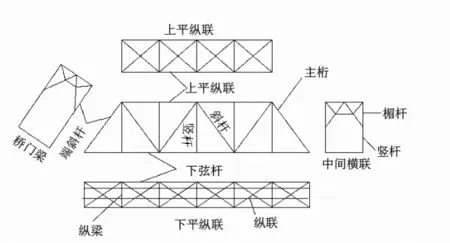

滬杭高速鐵路沿線某橋梁工程采用鋼桁架橋梁,橋梁長度112m,鋼橋采用下承式鋼桁梁設計,主要包括橋門架、上下縱聯、橫梁、縱梁、上下弦桿等結構。本橋設計承載動載時速為350 km/h,建成后將成為中國境內承載速度最高鐵路鋼橋之一。

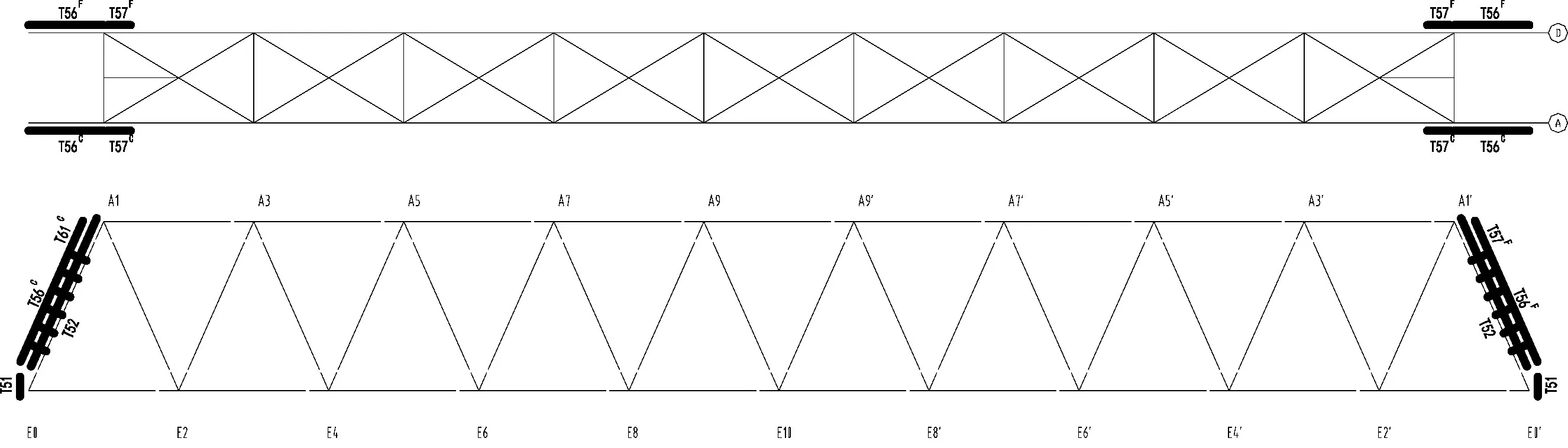

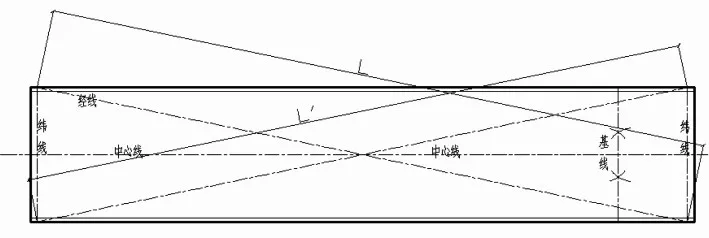

桁架平面結構圖

工程技術人員通過深化設計,解決了橋梁結構豎向變形(下撓)的問題。并通過優化加工工藝,完成了鋼桁架橋梁桿件的加工制作,通過實踐驗證,鋼桁架桿件各項性能指標偏差均滿足設計及規范的要求。

2 112m鋼桁架橋梁的制作工藝的難點與解決方案

2.1 預起拱深化設計

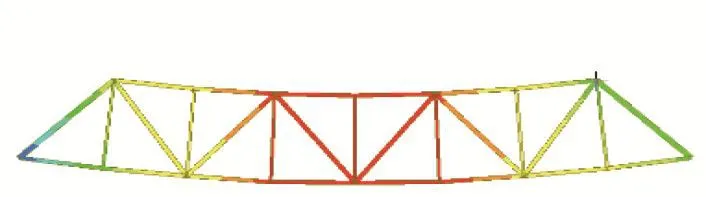

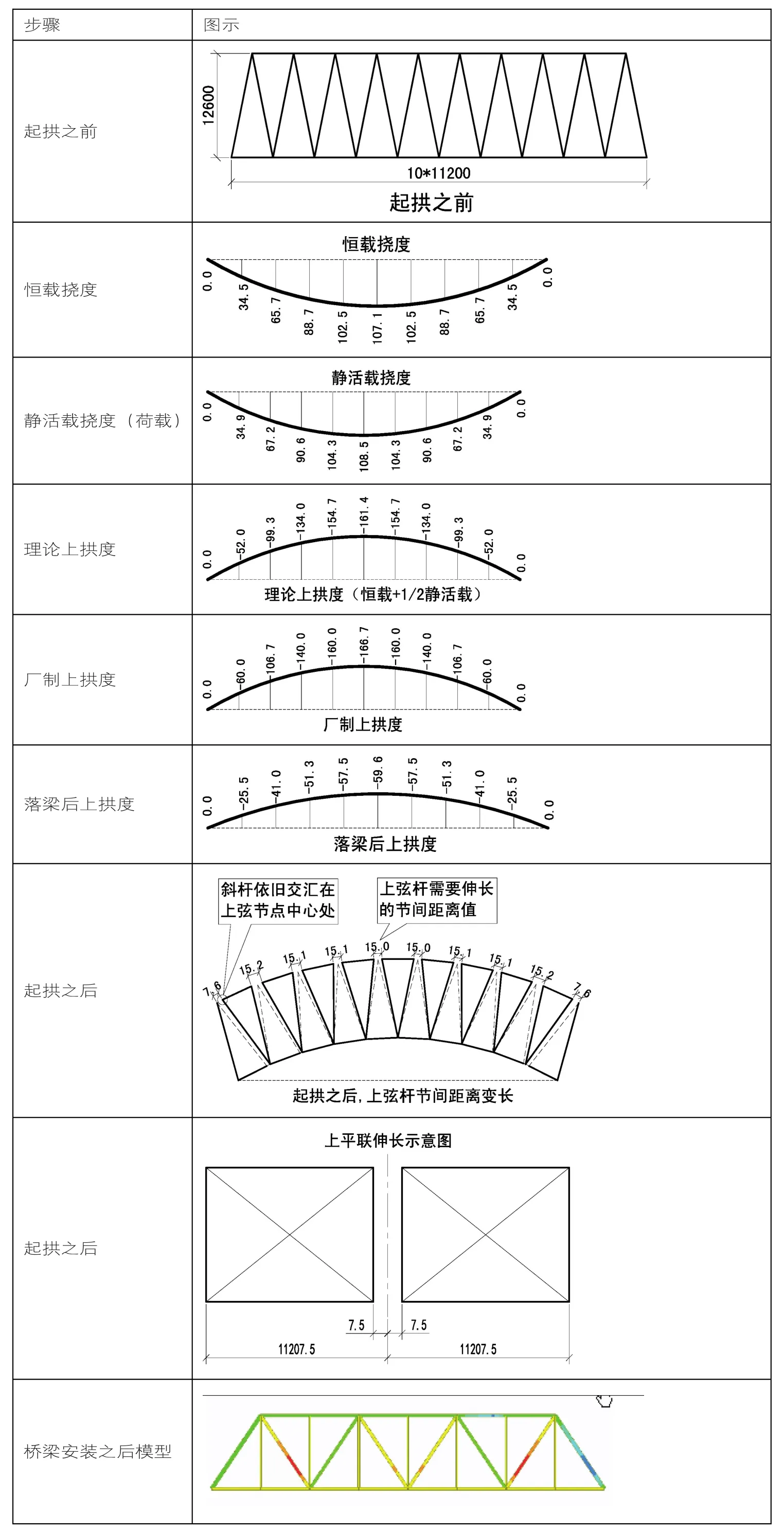

橋梁在恒載加載及自重作用下,橋梁將出現下撓問題,結構豎向變形將如上圖。為解決橋梁安裝后下撓問題,在設計時本鋼桁梁預設上拱度,主桁架梁的預起拱設計是深化設計的重點和難點。

結構豎向變形圖

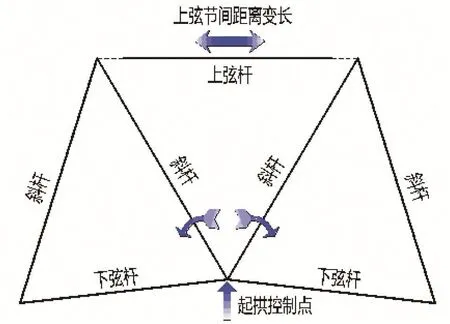

全橋在荷載(不計動力系數)作用下,跨中最大撓度f=108.5mm,與跨度L比值f/L=1/1032,小于容許值L/900,滿足規范要求。上拱度按照恒載撓度與靜活荷載撓度的1/2設置上拱度。上拱度的設置采用伸長上弦桿節間長度的辦法實現,伸長值在上弦拼接中體現(增大拼接板中間兩排孔之間的距離),斜桿依舊交匯在上弦節點中心處,需在上弦桿拼接時在拼接縫處將上弦節間距離伸長15mm(弦桿外形尺寸依舊照未起拱前制作),伸長后上弦相鄰的節點中心線間距離為11215mm。上平聯節間距離相應伸長。見上弦桿伸長原理示意圖。

根據結構計算,與起拱相關的參數見下表及圖示。

上弦桿伸長原理示意圖

因此,起拱后上弦節間伸長距離分別 為 7.6mm、 15.2mm、 15.1mm、15.0mm,制作時統一取7.5mm和15.0mm。

根據以上的數據,可以進行1:1比例的放樣,得出加工圖紙。深化設計時,要以建筑和結構設計為依據,還要綜合考慮加工、運輸、現場安裝順序等因素,合理拆分構件和搭配節點。根據平面布置圖(如下圖),進一步設計單根桿件,形成構件組焊圖,最后細化到板件下料圖。并將所有材料信息、編號等標注在圖紙上,然后進入加工階段。

平面布置圖

起拱相關的參數及圖示表

2.2 桿件的制作工藝要點

2.2.1 放樣、下料

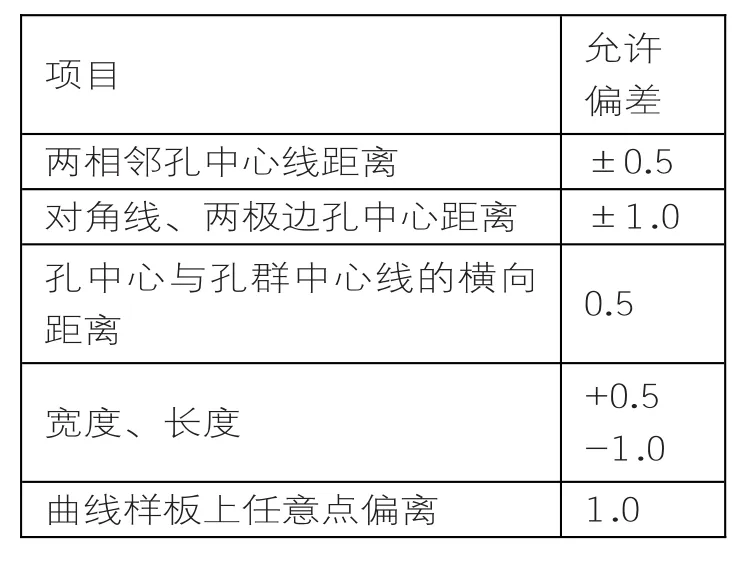

材料領用前需確認材料標識,材料不平直、銹蝕、有油污影響放樣或切割質量時,應矯正、清理后再放樣下料。必要時需進行滾平處理。主要零件下料時應注意鋼材軋制方向與其主要應力方向一致。放樣的允許偏差應符合下表的規定。

放樣的允許偏差表

2.2.2 零件的矯正與彎曲

零件矯正宜采用冷矯,零件冷矯時的環境溫度不宜低于-12℃,矯正后的鋼材表面不應有明顯的凹痕或損傷。采用熱矯時,加熱溫度應控制在600℃~800℃;溫度降至室溫前,不得錘擊鋼材和用水急冷。

主要零件冷作彎曲時,環境溫度不宜低于-5℃,內側彎曲半徑不得小于板厚的15倍;小于者必須熱煨,熱煨溫度應控制在900℃~1000℃。彎曲后的零件邊緣不得產生裂紋。

2.2.3 組裝要點

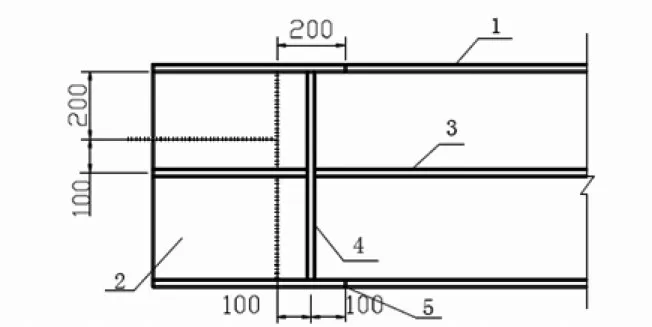

蓋、腹板接料長度不宜小于1000 mm,寬度不得小于200 mm,橫向接料焊縫軸線距孔中心線不宜小于100 mm。

腹板接料焊縫可為T字型,T字型交叉點間距不得小于200 mm;腹板縱向接料焊縫宜布置在受壓區。

節點板需要接寬,接料焊縫應距其他焊縫、節點板圓弧起點、高強螺栓拼接板邊緣部位100mm以上;節點板時應避免縱、橫向同時接料。

桿件組裝時應將相鄰焊縫錯開,錯開的最小距離應符合下圖的規定。

焊縫錯開的最小距離(mm)圖

2.3 箱型弦桿制孔方案

桿件螺栓孔主要為M24,螺栓孔要求應成正圓柱形,孔壁表面粗糙度Ra不得大于25 μm,孔緣無損傷不平,無刺屑。螺栓孔徑允許偏差為Ф26+0.70螺栓孔距允許偏差應符合下表的規定。

螺栓孔距允許偏差表

節點鋼桁梁橋中,多采用箱型弦桿,節點連接處采用拼接板高強螺栓連接。高速鐵路鋼橋跨度大、載荷重,弦桿是橋梁最重要的承載構件。因此螺栓孔劃線定位、鉆孔是加工桿件的難點。經過分析,決定采用立體劃線解決難點。

2.3.1 立體劃線工藝原理

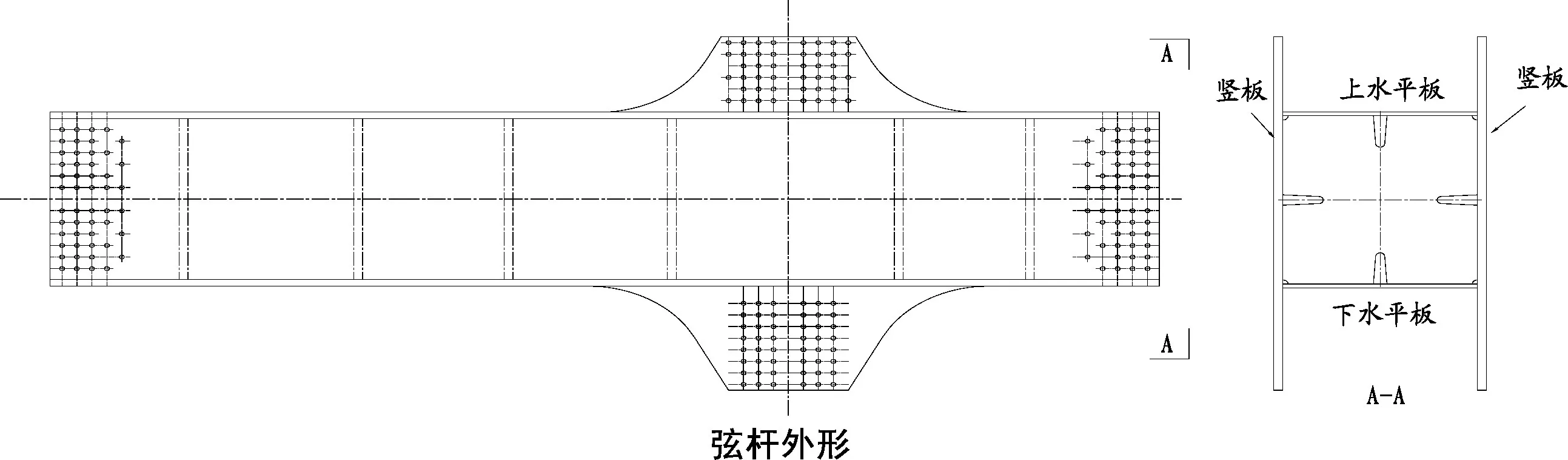

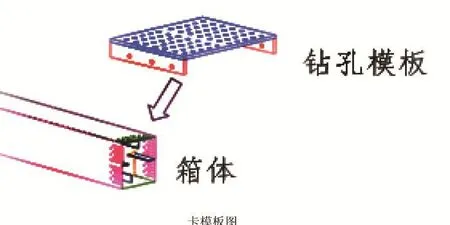

箱型桿件外形如下圖,箱型組焊完后,進入劃線施工工序,將桿件放置在平臺上。劃線時,首先需要在箱型桿件的一側,畫出基準位置線,利用投影劃線原理和經緯線立體劃線的方法,將基準線引到其他三個面,孔群位置也能通過基準線精確地復制到箱體的另一側,從而保證縱、橫向孔群的同心度和垂直度。

使用鉆孔模具鉆孔可有效保證鉆孔質量。將鉆孔模板按照劃線位置固定在桿件上,然后鉆孔,就可以高效的完成鉆孔工作。鉆孔后孔群之間的距離和錯位完全可以保證在允許偏差范圍內。

弦桿外形圖

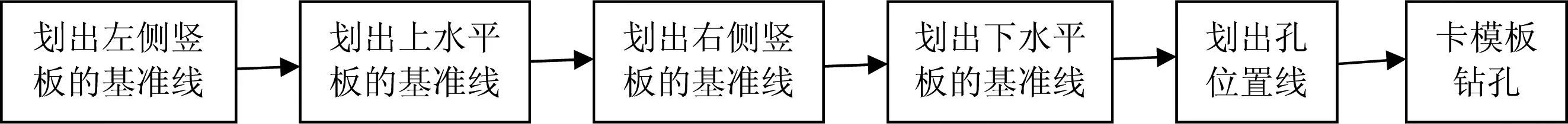

2.3.2 立體劃線及鉆孔施工工藝流程

2.3.3 弦桿立體劃線步驟

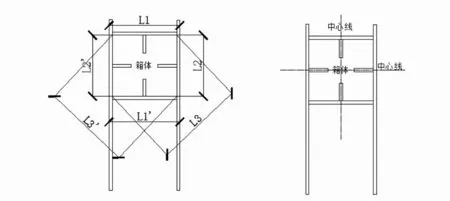

2.3.3.1 首先測量兩端箱口水平、豎直、對角線尺寸(如下圖)L1=L1’,L2=L2’,L3=L3’,將兩端箱口中心線劃出(如下圖)。

弦桿箱口尺寸測量圖

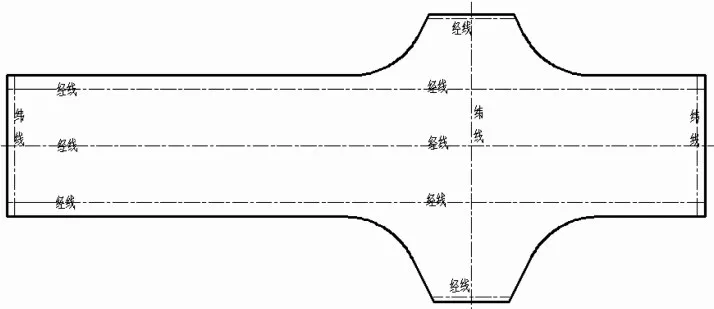

2.3.3.2 按照箱口中心線的位置,對左側豎板畫經緯線(如下圖),經線與緯線的到邊緣的距離與孔群邊距相同,經緯線劃出后,要反復測量間距及對角線距離,以確定經緯線的垂直度。

弦桿豎板經緯線圖

2.3.3.3 將一側豎板的緯線投影引到上水平板位置(如下圖)。首先根據箱口中心線劃出蓋板的中心線。在中心線上任選兩點,使用劃規、劃針做出垂直于中心線的基線。根據基線,以及豎板緯線的位置,劃出其余經緯線。每畫一條線,都要測量與基線和中心線的距離和位置。保證緯線和經線之間垂直,緯線之間、經線之間的平行。畫完后要測量劃線的對角線尺寸,L=L’。

弦桿上水平板經緯線圖

2.3.3.4 按照上水平板緯線位置和箱口中心線,引出右豎板經緯線。

2.3.3.5 最后在下水平板的平面上,將兩側豎板線的緯線相連,然后垂直劃出經線,完成整個箱體的立體畫線。

根據箱體四個平面的經線和緯線,按照孔的中心距,劃出四個面孔的位置線。

2.3.4 卡模板鉆孔

將桿件鉆孔對應的模板,依次固定在箱體四個平面上,如下圖。

卡模板圖

卡模板前對桿件規格尺寸、平整度、外表質量仔細檢查無誤。并檢查模板的平直度、孔位、孔徑、基準位置正確方可使用。

卡樣時將模板板放在桿件上,將基準位置對準,用卡具卡固,然后使用鉆孔設備鉆孔。 鉆完孔后,松卡之前,檢查沒有未鉆之孔后再松開卡具。

3.總結

通過驗證、研發方案和工藝切實可行,所有桿件一次性順利安裝,現場穿孔率100%,現場無尺寸偏差和質量問題。本工程技術創新點有以下幾點:

3.1 通過深化設計方案,采用將上弦桿伸長的方法,達到橋梁預起拱效果,解決橋梁安裝后恒載作用下,結構豎的豎向下撓的問題。

3.2 通過優化加工工藝,提高了工作效率,保證了桿件的加工質量。

3.3 研發了立體劃線方案,通過劃線、卡樣板、鉆孔的工藝工序,有效保證了箱型弦桿鉆孔的加工精度和位置精度。

通過對滬杭高鐵112m鋼桁架橋加工工藝的研究,形成的加工工藝為以后同類型橋梁制作提供了借鑒經驗,隨著我國交通運輸業的快速發展,鋼橋的加工的新工藝及新方法還需要更深入的研究。