對加熱爐風機的狀態監測

劉 彬,張 飛,申甲斌

(日照鋼鐵有限公司,山東 日照 276806)

日照鋼鐵H型鋼廠鋼坯加熱爐共有大型風機3臺,分別是助燃風機、煤氣排煙風機、空氣排煙風機。風機最容易發生故障的部位是軸承和葉輪,以前工廠采用的是定期更換的檢修模式,此種檢修模式可能造成設備的過維修及欠維修問題。

為了達到零故障的管理目標,工廠引用了SKF公司的IMS綜合維修技術,開展設備預測性維護管理制度,對設備進行可靠性維護管理。由SKF專業工程師牽頭,成立了狀態監測小組,對全廠重要設備進行狀態監測分析,特別是該風機類關鍵性設備執行了定期采集振動數據分析策略,全程監控設備運行狀態。

一、煤氣排煙機的管理與維修

煤氣排煙機自從2005年投入使用以來,一直未發生過故障,也沒有更換過軸承和葉輪,特別是軸承已經遠遠超出了正常更換周期,多次將更換軸承項目列入大修計劃中,但打開軸承座檢查軸承未發現有大的缺陷,故未予更換,但每次運行時總擔心該風機會出現故障。

2007年11月開始用SKF狀態監測工具分析設備的運行狀態,通過對煤氣排煙機的振動頻譜分析,發現煤氣排煙機軸承無明顯缺陷,運行狀態良好,沒有更換軸承的必要。隨后每月都按時進行數據采集,監控設備運行狀態,直到2012年10月,該煤氣排煙機的頻譜分析仍然顯示無明顯缺陷,振動趨勢上雖有小波動,但運行狀態總體來說依然相對穩定。由此可見,設備狀態監測的實施避免了過度維修給生產造成的浪費和損失。

二、空氣排煙機管理與維修

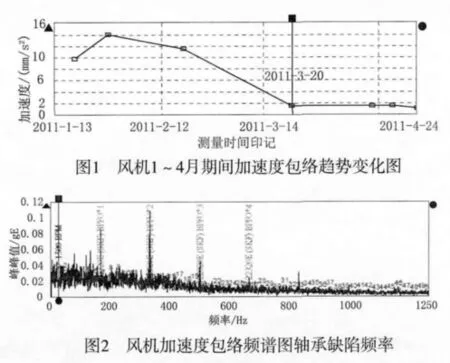

空氣排煙機經狀態監測技術診斷其振動值偏高,軸承存在損傷,建議更換軸承,于是在2011年3月3日計劃停機時間里更換了軸承。隨后20日采集振動數據再次分析,發現風機加速度包絡值大幅度下降(圖1)。但也同時發現在加速度包絡頻譜中出現了軸承外圈的缺陷頻率(圖2)。初步分析該情況可能因安裝不當造成。繼續跟蹤觀察,4月17日采集振動數據顯示,加速度包絡頻譜中軸承外圈缺陷頻率仍然存在,但振動值較低,且振動趨勢平穩,這說明該軸承損傷輕微,可以繼續使用,只需定期觀察,可安排在近期計劃停機時對軸承拆檢。

2011年4月25日計劃停機檢修時開蓋檢查,發現軸承潤滑油很臟,軸承滾動體及內外圈表面有硬顆粒滑動摩擦的痕跡。這可能是由于安裝軸承時進入雜質造成的。隨后清潔油箱更換潤滑油,故障排除。此風機一直使用到2012年3月,利用全廠設備大修停爐時間才更換了軸承。

三、助燃風機的管理與維修

2011年2月助燃風機振動較大,經狀態監測頻譜分析,該風機振動頻譜中1倍轉頻明顯,振動值相對較高,但加速度包絡值不高,該風機振動可能與葉輪不平衡和聯軸器不對中有關。隨后在計劃停機定修時打開風機檢查,發現風機葉輪積灰較多。風機軸承未有明顯剝落損傷點。于是對風機葉輪灰塵進行清理后聯軸器重新對中。再開機運行后該風機振動值有所降低,但1倍轉頻的峰值仍繼續存在。

2011年4月振動數據顯示,助燃風機振動值又開始上升,振動速度頻譜中仍以1倍轉頻為主,同時驅動側加速度包絡頻譜中出現了軸承缺陷頻率,初步分析該風機軸承出現了輕微損傷,現場檢查又無松動現象,推斷葉輪不平衡仍是造成該風機振動的主要原因。此時決定采購葉輪備件。隨后一直對助燃風機進行重點監控跟蹤直至2012年3月,其振動趨勢相對穩定。

2012年3月全廠進行設備大修,決定更換助燃風機葉輪和軸承。隨后對維修后的助燃風機采集振動數據分析,發現其振動值大幅下降,運行狀態良好。

四、結語

從最早的2007年開始采集振動數據,并利用振動頻譜分析技術對風機進行狀態監控,風機的運行狀態始終在掌控之中,沒有發生過一次非計劃停機事故。

狀態監測技術在加熱爐的應用中發揮著舉足輕重的作用,能夠提前發現設備問題并及時解決,避免了重大設備事故發生,實現了零故障管理目標。對設備的狀態能夠清楚地掌控,實現了預防性維修,避免了不必要的浪費,為工廠節約了很大的備件成本和維修費用。