經編電子送經的模糊PID控制設計

劉 蘇,夏風林,張 琦,蔣高明

(江南大學針織技術工程研究中心,江蘇無錫 214122)

經編電子送經系統是通過控制伺服電動機驅動經軸按照工藝要求連續精確穩定地送出紗線來滿足編織需要的系統,自從德國Karl Mayer于1981年首次在經編機上配置EBC電子送經系統后[1],電子送經系統以其送經精確、送經量可切換和調整方便等特點,適應了經編產品高品質及花色性要求。

目前國內外學者對經編電子送經系統的控制方式研究較多[2-3],部分學者還研究了送經 PID控制設計,即通過PID調節使經軸電動機指令轉速與實際轉速之間的差值趨于零,達到精確控制經軸電動機轉速的目的[4-5]。在經編送經過程中,普通 PID的比例、積分和微分3個參數無法根據經軸電動機速度的變化實時調整[6],尤其是在開停車和多速送經序列切換時,經軸電動機指令速度與實際速度差值波動很大,影響高速經編機送經控制的實時性和動態穩定性。本文通過引入模糊控制技術,結合普通PID控制算法,為經編機電子送經系統設計了模糊PID控制算法,通過模糊PID實時調整經軸電動機的速度,可減小實際生產過程中出現的送經誤差,改善送經系統的控制精度和跟隨響應特性,有利于提高經編機的運轉性能。

1 經編電子送經系統控制原理

1.1 模糊PID控制的提出

在經編生產中,經軸外周長、主軸轉速等送經工藝參數經常變化,難以建立出精確的數學模型,傳統的普通PID控制算法雖然成熟、穩定性好,但由于普通PID的參數不易實時在線調整,在應用中影響送經系統的控制品質,表現為抗擾動性和適應性較差[7],導致經編機正常運行時出現斷紗、松紗等問題,難以適應實際生產中非線性、不確定的送經控制要求。模糊PID控制算法對這種復雜的系統處理能力強,控制性能好,根據專家實際控制經驗制定控制規則,不依靠精確的模型,算法比較靈活[8],可以有效地降低編織過程中因送經系統內部或經軸參數差異等外部干擾帶來的送經誤差,減少斷紗、解決紗線張力波動過大、橫條明顯等問題,因而這種方式特別適用于經編用電子送經系統。

1.2 系統工作原理

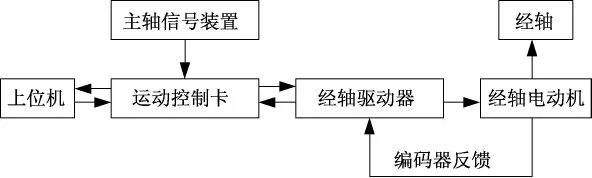

整經工藝合理時,通過簡潔的半閉環控制式送經系統也能保證良好的送經精度[9]。圖1為經編機半閉環電子送經系統的工作原理圖。經編機運行時運動控制卡接收主軸位置信號和上位機的送經工藝參數,根據設定的送經量、經軸初始外周長和主軸轉速等數據計算出當前的經軸電動機指令速度,向送經驅動器發出送經指令,控制經軸電動機按指令速度運轉,并通過其內置的編碼器將經軸電動機實際轉速反饋給伺服驅動器和運動控制卡,運動控制卡將電機的指令速度和反饋速度比較,通過比較確定速度差值,由模糊PID調整電動機速度,使指令轉速與實際轉速之間的差值趨于零。

2 電子送經系統控制算法

2.1 控制算法基礎

1)紗線均勻逐層纏繞在經軸上,經軸即時紗繞外周長與經軸退繞圈數呈線性關系[10]。

圖1 半閉環電子送經系統工作原理圖Fig.1 Working principle of semi-closed loop electronic yarn let-off system

2)主軸1轉,編織機構需要消耗的紗線長度與經軸送出紗線長度相等。

2.2 控制算法

2.2.1 經軸電動機目標轉速

在編織過程中,經軸退繞總圈數由經軸電動機上的編碼器獲得,根據運動控制卡讀取的初始值,經軸即時外周長Ci的計算式如下:

式中:Ci為經軸的即時外周長,mm;C1為經軸的滿卷周長,mm;C0為經軸的空軸周長,mm;Z為經軸滿卷時的繞紗圈數;Zi為經軸滿卷至現時的退繞總圈數。

運動控制卡讀取當前送經量FZi和經軸即時外周長Ci,由一定的主軸速度下需要消耗的紗線長度與經軸送出紗線長度相等,可得經軸電動機目標轉速[11]

式中:i為周期標號;wzi為主軸轉速,r/min;wbi為第i周期時經軸電動機的設定轉速值,r/min;FZi為設定的當前送經量,mm/Rack,P為經軸驅動電動機與經軸間的機械減速比。

2.2.2 經軸電動機編碼器反饋速度

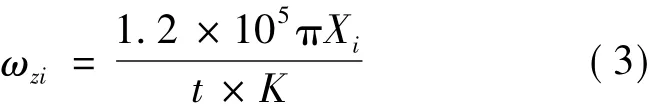

主軸轉速可通過測量主軸編碼器輸出得到,運動控制卡根據主軸編碼器采樣周期t(ms)、該采樣周期內主軸編碼器發出的脈沖數Xi和主軸編碼器每轉脈沖數K,即可獲得當前主軸轉速

則得經軸電動機轉速為

2.2.3 運動控制卡比較差值

運動控制卡比較經軸電動機編碼器反饋的實際電動機速度與經軸電動機的指令速度,得到差值

確定速度差值后,再由運動控制卡把速度差值轉化為速度調節值,從而得到新的經軸電動機速度指令值輸出給送經驅動器,由經軸電動機驅動經軸按工藝要求的送經量送紗。

3 送經模糊PID控制設計

3.1 普通PID控制結構

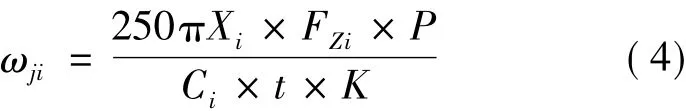

在送經系統中,普通PID控制是根據運動控制卡的經軸電動機指令速度值和經軸電動機編碼器反饋的實際值之間的偏差E來實現的,如圖2為送經的普通PID控制原理圖。通過將經軸電動機偏差的比例(P)、積分(I)、微分(D)組成控制量,以此對送經系統的偏差進行調節。比例環節的作用是對偏差作出反應,一旦產生偏差,便立即進行補償,以減少偏差;積分環節的作用是消除靜態誤差;微分環節的作用是阻止偏差的變化,減小超調量。

圖2 普通PID控制原理圖Fig.2 Working principle of common PID control

3.2 模糊PID控制結構

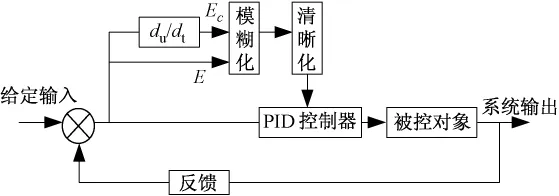

電子送經控制系統的要求是完成經紗送經量的精確控制,即實時控制經軸電動機的轉速。開停車和多速送經序列切換時,送經系統中經軸轉速變化很大,為避免普通PID控制的3個參數無法根據經軸轉速變化在線整定,而導致送經量不精確、張力波動過大、橫條明顯等不足;將模糊控制技術引入到普通PID控制中,推導出一種模糊PID控制算法,在送經系統的模糊PID實時運行前,需將送經模糊規則及有關送經參數作為信息元存入運動控制卡信息庫中;模糊PID控制器的輸入是經軸電動機轉速變化和變化率,利用送經模糊規則進行推理,查詢運動控制卡內模糊規則表對送經PID參數進行調整,得出合適的PID參數,實現轉速的精確控制。模糊PID系統結構圖如圖3所示。

系統對送經PID的比例、積分和微分3個參數進行修正調整,機制為

式中:其中KP0、KI0、KD0為送經系統 PID參數初始值;KPR、KIR、KDR為參數在線修正值;KP、KI、KD為最終送經系統調節參數輸出值。

圖3 模糊PID控制結構Fig.3 Structure of fuzzy PID control

3.3 模糊PID控制參數值域定義

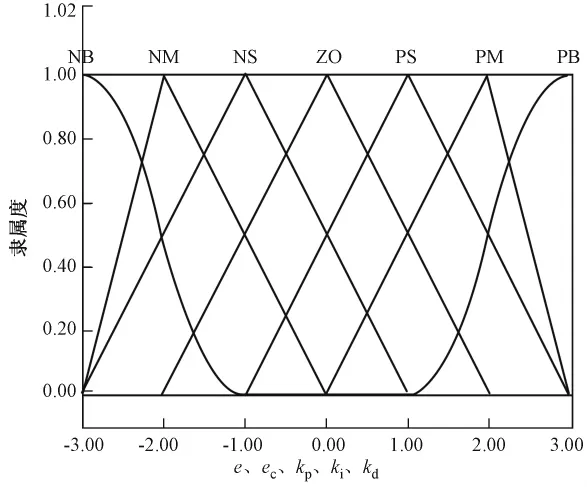

在電子送經系統中,經軸電動機指令轉速與實際轉速的差值E及其變化率EC的實際變化范圍,稱為誤差及其變化率的基本論域。模糊控制器論域常用[-6,6][12],這樣論域的離散值有 13 個,理論上離散值個數越多,控制精度越高,但離散值個數多會導致系統運算量增大,反而引起系統響應滯后甚至崩潰。根據送經系統控制的需要,選擇7個離散值即設置論域為[-3,3],正常生產狀態下經軸電動機轉速差值E一般較小,當送經量切換時差值可能很大,根據常見的狀況設置其基本論域為[-500,500],變化率EC的取值范圍[-5 000,5 000],由送經系統調試經驗知,PID控制器3個參數修正值KPR、KIR、KDR的取值范圍一般是[-3,3]、[-0.1,0.1]、[-0.01,0.01],再對模糊控制各參數值進行論域變換,使之落入設置論域里,基本論域里各參數E、EC、KPR、KIR、KDR變換到設置論域里分別是e、ec、kp、ki、kd,同時可得各參數的量化因子,如E的量化因子為0.006,然后對已經論域變換的參數值進行模糊化處理,輸入e、ec和輸出kp、ki、kd都均勻量化為7 級,它們的模糊子集定義為{NB,NM,NS,ZO,PS,PM,PB},分別對應負大、負中、負小、0、正小、正中、正大7個語言變量。模糊控制中,對論域U中的任一元素x,都有一個數A(x)∈[0,1]與之對應,則稱A為U上的模糊集,A(x)稱為x對A的隸屬度,當x在U中變動時,A(x)就是一個函數,稱為A的隸屬函數,隸屬度A(x)越接近于1,表示x屬于A的程度越高,A(x)越接近于0,表示x屬于A的程度越低,用取值于區間0~1的隸屬函數A(x)表征x屬于A的程度高低。本文設計中各參數都選擇左邊z形、中間三角形、右邊s形的隸屬函數,各參數的隸屬度曲線如圖4所示。

圖4 各參數隸屬度曲線Fig.4 Membership grade curve of every parameters

3.4 模糊控制規則表的確立

根據送經系統中PID參數KP、KI、KD對實際輸出的影響情況,可得出系統在運行過程中針對不同的經軸電動機差值,KP、KI、KD3個參數的調整原則[13]:

1)在開停車時,經編機主軸轉速變化率大,使得經軸電動機轉速變化率偏大,送經量的誤差增大,此時增加比例放大系數KP,以迅速響應送經誤差,當經軸電動機出現振動發出噪音時,再將KP調小10%并觀察布面,若布面橫條疵嚴重,說明系統出現超調,可去掉積分作用,令KI=0,減小經軸電動機指令轉速與實際轉速的偏差。

2)送經系統在不同送經量的橫列間切換時,送經量出現躍變、經軸電動機指令轉速與實際轉速的偏差較大,而偏差變化率不大,可將KP調大至經軸電動機出現振蕩,然后再減小10%,以保證經軸電動機具有一定的響應速度;再逐步減小KD值,以降低因系統超調振蕩而引起的送經量波動;同時選取適當的KI值提高送經系統的準確度。

3)送經系統正常運行時,送經量偏差較小,適當減小KP和KI的值可使送經系統具有較穩定的送經指令值,同時為避免輸出送經實際值在送經量給定值附近振蕩,以及考慮送經系統的抗干擾能力,應選取適當的KD值。

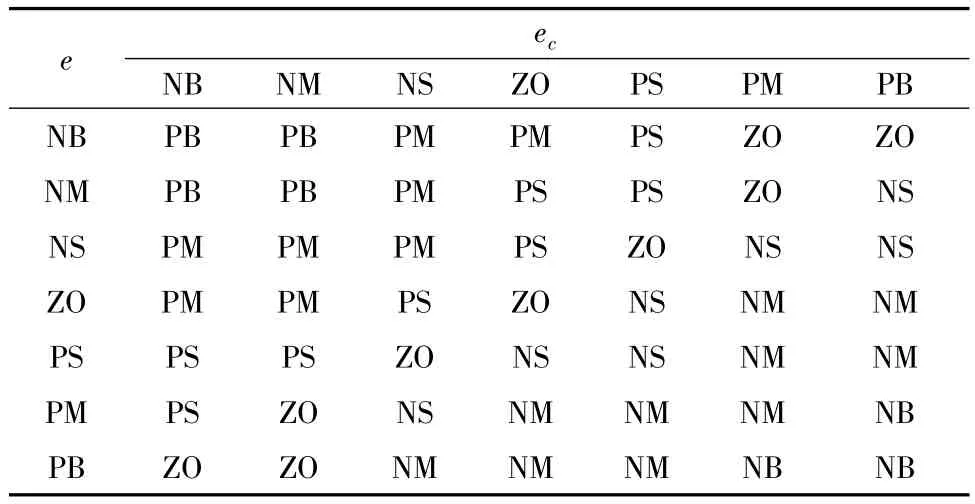

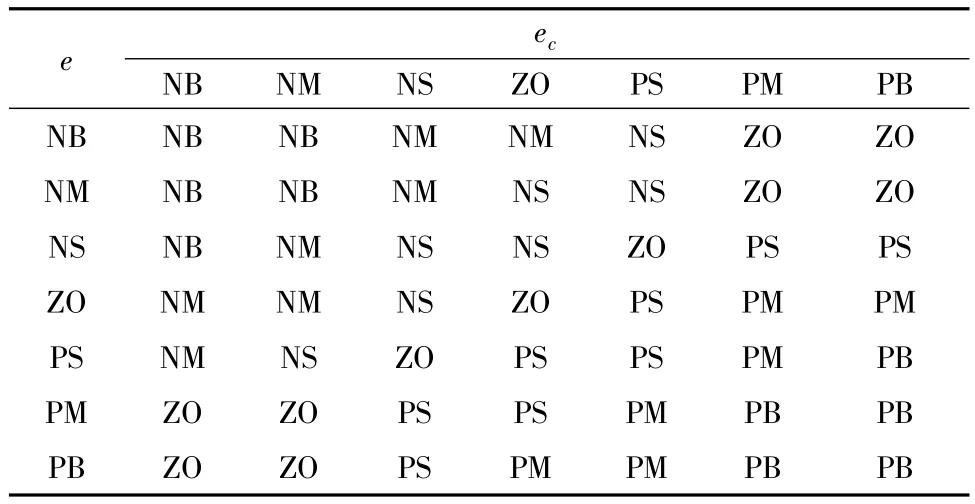

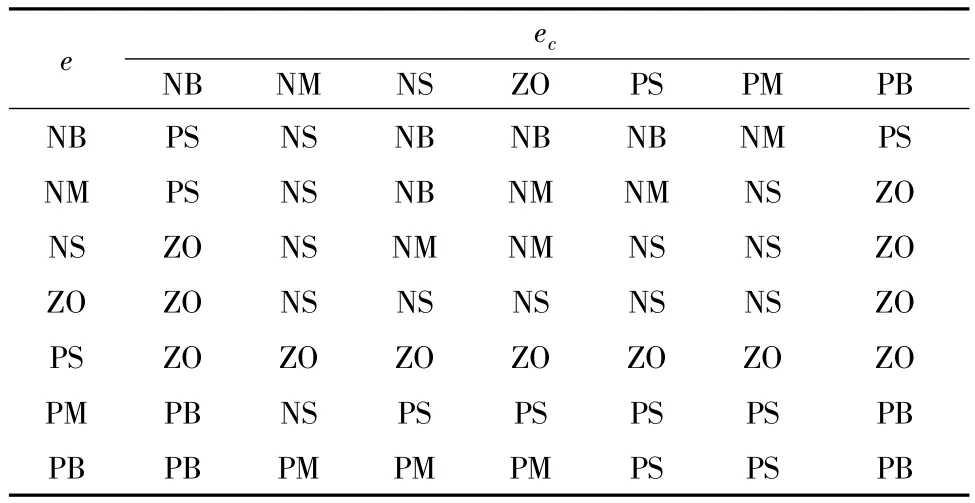

根據選擇的隸屬函數以及上述送經系統的控制經驗,可得送經系統模糊控制規則,如表1~表3所示[14]。

表1 模糊KP的規則表Tab.1 Fuzzy rule tab le of KP

表2 模糊KI的規則表Tab.2 Fuzzy rule table of KI

表3 模糊KD的規則表Tab.3 Fuzzy rule table of KD

4 模糊PID控制系統仿真分析

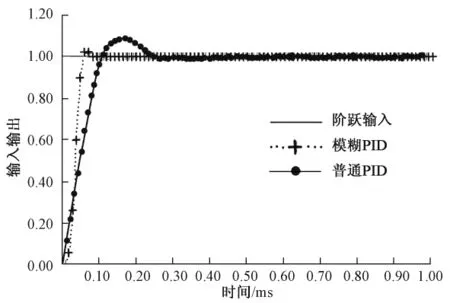

為了驗證模糊PID規則表的合理性與有效性,采用MatLab對送經量控制進行仿真測試。編制MatLab程序時,首先選定仿真模型,確定送經PID初始值;接著定義輸入變量(E、Ec)和輸出變量(KP、KI、KD及其隸屬函數);然后定義送經系統模糊規則列表矩陣;最后進行仿真計算,并輸出仿真圖像[15]。根據這個思路,分別編制普通PID和模糊PID的MatLab程序并設置相同的初始工藝參數進行測試,得到普通PID和模糊PID控制下的系統響應曲線,見圖5。分析圖可得:

圖5 2種PID控制響應曲線對比Fig.5 Two response curve comparison of PID control

1)上升時間:模糊 PID調節上升時間為0.08 ms,普通PID調節上升時間為0.2 ms。上升時間短,表現為系統響應快,在經編機正常編織過程中,能有效減輕運轉橫條。

2)調節時間:模糊PID控制調節時間0.1 ms遠小于普通PID調節時間0.28 ms,這特別適合于高速生產的多速送經序列切換,控制系統調節越快,不同送經量切換時間越短,送經張力波動越小。

3)超調量:模糊PID超調量0.34%和普通PID超調量7.3%相比,超調量減小,則送經系統動態穩定性高,送經系統運行時能保證送經量精準,張力波動較小。

5 結論

1)經編送經系統中控制對象變化復雜,采用普通PID控制效果并不夠理想。通過建立適當的模糊規則,設計出采用模糊PID控制的經編送經控制系統,對比例、積分和微分3個PID參數進行實時在線調整。

2)送經模糊PID控制參數值域定義可選擇為7個離散值,即輸入變量和輸出變量均可均勻量化為7級,并根據調試經驗可得到模糊控制規則。

3)MatLab仿真表明,模糊PID較普通PID控制,調節時間短,超調量小,有效提高了經編送經系統的響應性能,對改善停車橫條疵,減小張力波動和提高產品質量有很大的幫助。algorithm on warp knitting multi-speed electronic let-off system[J].Journal of Textile Research,2007,28(9):110-113.

[1] KARL Mayer.EBA warp feed system.Kettenwirkpraxis[J].2000(2):25 - 26.

[2] 王文進,蔣高明.經編多速電子送經系統控制過程與控制算法[J].紡織學報,2007,28(9):110-113.WANG wenjin,JIANG Gaoming.Control process and

[3] 孔震,蔣高明,夏風林.經編機伺服控制系統的參數調節方法[J].紡織學報,2008,29(10):102-108.KONG Zhen,JIANG Gaoming,XIA Fenglin.Parameters adjusting methods of warp knitting servo-control system[J].Journal of Textile Research,2008,29(10):102-108.

[4] 田寧波,袁嫣紅,張建義.高速經編機電子送經控制系統的設計[J].機電工程,2011,28(2):187 -190.TIAN Ningbo,YUAN Yanhong,ZHANG Jianyi.Design of electronic let-off control system of high speed warp knittingmachine[J].Journal of Mechanical& Electrical Engineering,2011,28(2):187 -190.

[5] 楊薇,史偉民,張立朝.基于PLC的高速經編機電子送經控制系統[J].機電工程,2009,26(9):87-89.YANG Wei,SHIWeimin,ZHANG Lichao.Electronic let-off control system based on PLC of high-speed warp knitting machine[J]. Mechanical & Electrical Engineering Magazine,2009,26(9):87 -89.

[6] 郭亞軍,馬大為,王曉鋒.反演單神經元PID復合控制在伺服系統中的應用[J].南京理工大學學報,2011,35(5):693 -696.GUO Yajun,MA Dawei,WANG Xiaofeng.Application of backstepping single neuron PID compound control to servo system[J].Journal of Nanjing University of Science and Technology,2011,35(5):693 -696.

[7] 文樂,高林,戴義平.透平壓縮機組的模糊PID控制與特性研究[J].西安交通大學學報,2011,45(7):76-81.WEN Le,GAO Lin,DAI Yiping.Study on fuzzy PID control of turbine-driven centrifugal compressor[J].Journal of Xian Jiaotong University,2011,45(7):76 -81.

[8] 湯紅誠,李著信.Matlab在模糊PID伺服系統控制中的應用[J].儀器儀表學報,2003,24(z2):595 -596.TANG Hongcheng,LI Zhuxin.The use of MatLab in fuzzy PID servo system control[J].Chinese Journal of Scientific Instrument,2003,24(z2):595 -596.

[9] 夏風林.伺服控制電子送經測速壓輥的作用分析[J].紡織學報,2008,29(7):95-99.XIA Fenglin.Function analysis of feedback roller on electrical beam control based on servo control[J].Journal of Textile Research,2008,29(7):95 -99.

[10] 王道興.電子送經系統經軸線速度計算公式的探討[J].紡織學報,2007,28(12):110 -112.WANG Daoxing.A probe to the calculation model of the warp beem linear speed of electronic let-off system[J].Journal of Textile Research,2007,28(12):110 -112.

[11] 張琦,湯友章.經編機電子送經反饋控制及誤差分析[J].針織工業,2008(8):34 -36.ZHANG Qi,TANG Youzhang.Knitting machine,electronic let-off by the feedback control and error analysis[J].Knitting Industries,2008(8):34 - 36.

[12] 許力.智能控制與智能系統[M].北京:機械工業出版社,2007:106.XU Li.Intelligent Control and Intelligent Systems[M].BeiJing:China Machine Press,2007:106.

[13] 周黎英,趙國樹.模糊PID控制算法在恒速升溫系統中的應用[J].儀器儀表學報,2008,29(2):405-409.ZHOU Liying,ZHAO Guoshu.Application of fuzzy-PID control algorithm in uniform velocity temperature control system of resistance furnace[J].Chinese Journal of Scientific Instrument,2008,29(2):405 -409.

[14] 田凡.電液伺服系統模糊 PID控制仿真與試驗研究[D].太原:太原理工大學,2010.TIAN Fan.Fuzzy PID control simulation and test study on electro-hydraulic servo system[D].Taiyuan:Taiyuan University of Technology,2010.

[15] 高宏偉,趙寶永,付興武.模糊自整定 PID控制策略的Matlab仿真研究[J].電氣傳動自動化,2002,24(5):21-23.GAO Hongwei,ZHAO Baoyong,FU Xingwu.MatLab simulation research on fuzzy self-adjusting PID control strategy[J].Electricdrive Automation,2002,24(5):21-23.