新型轉動極板電除塵器改造分析及應用

董云先

(華電國際電力股份有限公司萊城發電廠,山東 萊蕪 271100)

0 引言

國家近期出臺的《火電廠大氣污染物排放標準》(GB13223—2011),已將煙塵排放標準降低到30mg/m3以下,重點地區要求低于20 mg/m3。國內前期常規設計的電除塵器一般運行一段時間后出口濃度達到70~100 mg/m3已是較為理想的水平。為達到更低的粉塵排放值,必須在原有基礎上進一步提高除塵效率,繼續采用原有技術進行改造,意味著增加更多的電場數量、設計更大的比集塵面積,投資較大且可能受到場地限制;若將電除塵器改造為袋式除塵器或電袋復合除塵器,雖然可以保證達標排放,但一般需要更換引風機及相關設備,改造成本較大,并且運行維護費用明顯增加,同時處理廢袋帶來新的環保問題。萊城發電廠2012年采用了一種新型轉動極板電除塵技術對3號機組電除塵器進行了技術改造,較好的規避了以上兩種除塵器的固有缺陷,顯著提高了除塵效率,將煙塵濃度降低到了較為理想的水平。

1 原電除塵器的結構及運行情況

電除塵器由機械本體系統和供電系統兩大部分組成。萊城電廠3號機組容量300 MW,電除塵器的本體結構主要包括收塵極系統、電暈極系統、殼體系統、煙箱系統和儲卸灰系統等五部分,設置雙室三電場;供電控制系統是由中央控制器、高壓供電設備、低壓控制設備和各種檢測設備組成的集散型智能控制系統,可實現對電除塵器運行過程進行集中監視、操作、管理和閉環控制。 本電除塵器原設計除塵效率為 99.15%,2002年投產運行,2012年改造前試驗測量滿負荷工況下出口煙塵濃度達400 mg/m3。

該電除塵器的工作過程。含塵氣體從進氣煙箱分兩側進入電場,煙箱與電除塵器本體采用“喇叭口”方式連接,煙氣經過喇叭口內氣流分布板的3次梳理,均勻地進入電場。喇叭口橫斷面急劇擴大,使氣流速度迅速降低,一些較重的塵粒便因失速沉降落入灰斗。進入電場的含塵氣體在高壓靜電作用下使塵粒電離帶電荷后,在電場力的作用下向極板方向運動,達到極板后,黏附在除塵器極板的板面上,形成灰塵積聚物,然后由振打裝置敲擊極板,對灰塵積聚物產生沖擊力,使其脫落進入底部灰斗被排除,凈化后的氣體從除塵器后部煙道排出,達到凈化煙氣的目的。

2 影響電除塵器性能的因素

影響電除塵器性能的因素很多,可以大致歸納為粉塵特性、煙氣性質、本體結構及參數、供電控制質量。

2.1 粉塵特性

粉塵導電性能使用粉塵比電阻來衡量,它對電除塵器性能的影響最為突出。 若粉塵比電阻小于104Ω·cm時,則粉塵在收塵極板上會產生跳躍現象。若粉塵的比電阻超過臨界值5×1010Ω·cm時,則電暈電流通過粉塵層就會受到限制,這將影響到粉塵粒子的荷電量、荷電率和電場強度等,嚴重時會產生反電暈現象,最終將導致除塵效率大幅度下降。

2.2 煙氣性質

煙氣的溫度和壓力對電除塵器的起始電暈電壓、起始電場強度、空間電荷密度和離子的遷移率等都有影響。溫度和壓力對電除塵器性能的影響可以通過煙氣密度的變化來進行分析,影響電暈始發電壓、起暈時電暈極表面的電場強度、電暈極附近的空間電荷密度和分子離子的有效遷移率等。溫度和壓力對電除塵器性能的某些影響可以通過氣密度的變化來進行分析。

2.3 本體結構參數

從降低電除塵器的造價和減少占地面積的觀點出發,應該盡量提高電場風速,以縮小電除塵器的體積。但電場風速過高,也容易使已經沉積在收塵極的粉塵層產生二次飛揚,特別是在電極進行振打清灰時更容易產生二次揚塵。 隨著電場風速增大,除塵效率會相應降低。

2.4 供電控制質量

粉塵驅進速度與電場強度的平方成正比,它是把電除塵器性能與電能聯系起來的基本參數。粉塵驅進速度對于電氣操作條件的反應很敏感,對于有用的電暈功率輸入的反應也很敏感。

3 轉動極板電除塵器結構及特點

3.1 轉動極板電除塵器結構

為了提高靜電除塵器的收塵性能,通常采用一些技術手段,如提高或降低煙氣溫度來改變粉塵的比電阻值、對煙氣進行調質處理、對燃料進行必要的混合處理、改變除塵器供電方式等手段,所有這些方法起到一些改善作用,不能根本地解決問題,而轉動極板靜電除塵器相比較而言是當前解決該問題更為有效的途徑。

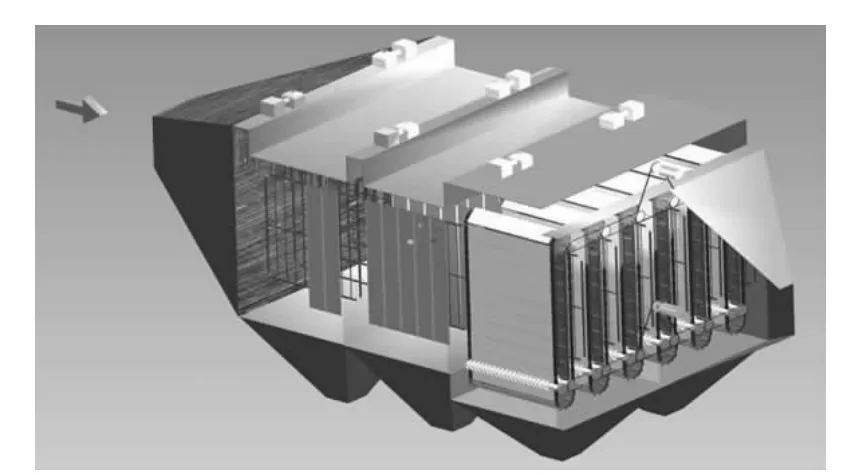

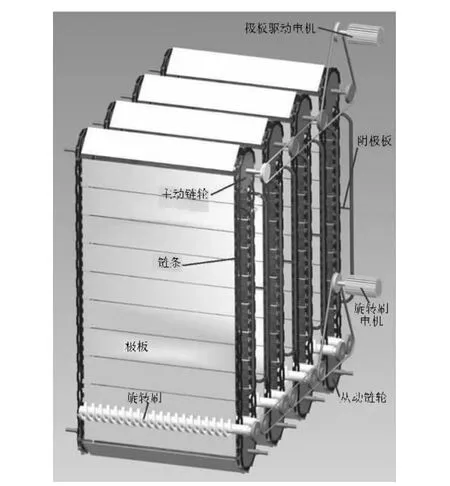

圖1是一臺三電場轉動極板電除塵器的結構示意圖,圖2是轉動極板和旋轉刷的傳動示意圖。如圖1所示,轉動極板一般設在電除塵器末級電場,極板平行煙氣布置。 在轉動極板靜電除塵器中,由于收塵極板是上下轉動的,而極板清灰是靠灰斗內的旋轉電刷進行刷除,并且灰斗區域為不帶電區域,極板的清灰徹底而干凈,極板上沒有粉塵的堆積,可有效避免反電暈現象的發生,所以轉動極板靜電除塵器能夠高效收集高比電阻粉塵。同時由于極板的清灰刷位于灰斗內部,在煙氣流經的范圍之外,所以清灰刷清除下來的粉塵直接落入灰斗內部,不會再被氣流帶出電場形成二次飛揚。

轉動極板電除塵器的工作原理與傳統電除塵器一樣,仍然是依靠靜電力來收集粉塵。 來自高壓直流電源的高電壓施加到電暈線上,電暈線產生電暈放電,流經電場的煙氣中的粉塵荷電后,在電場力作用下,被收集到極板上。 當極板轉動到電場下端的灰斗時,清灰刷在遠離氣流的位置把板面的粉塵刷除。

圖1 轉動電極式電除塵器結構

圖2 轉動極板和旋轉刷傳動示意圖

3.2 轉動極板電除塵器特點

轉動極板電除塵技術,是將傳統電除塵器末電場的陽極板改造成可以轉動的形式,并把傳統的振打清灰方式改造成旋轉刷清灰。

可有效消除二次楊塵的發生。常規靜電除塵器采用的撞擊振打清灰方式,不可避免會產生二次楊塵,這是限制除塵器效率提升的重要因素,二次揚塵量約占排放總量的70%左右。

轉動極板系統一般設在電除塵器末級電場,極板平行煙氣布置,鏈條傳動。極板清灰不是依靠振打,而是憑借設置在極板下端的清灰刷在遠離氣流的位置對板面的粘灰實行刷除,被刷除的粉塵直接落入灰斗,可以有效地避免發生二次揚塵。

可有效消除反電暈發生。常規電除塵器難以有效克服由于反電暈所造成的功能損失,高比電阻粉塵被吸附到極板上以后釋放電荷比較困難。當積塵達到了一定厚度,就會形成電位差建立粉塵層電場,當粉塵層電場足以將塵層氣隙擊穿時,發生反電暈。反電暈現象導致電場空間負電荷極大減少,運行電壓降低,除塵效率急劇下降。采用轉動極板技術后,由于清灰徹底,極板表面潔凈,加上末級電場的灰量較少,在同一極板兩次刷灰的時間間隔里,極板表面不會形成連續的粉塵層,便徹底消除了由于氣隙擊穿所引發的反電暈,有效改善收塵環境,這對提高除塵效率同樣起到了決定性作用。

可有效消除極板沾灰造成的效率下降。作為常規靜電除塵器,新建和經過大修后的除塵器在開始投運時收塵效果都非常好,但經過一段時間后,收塵效率會大幅下降,其主要原因是由常規電除塵器難以有效克服由極板粘灰所造成的功能損失。荷電粉塵到達極板后,由于靜電吸附力,粉塵成分化學粘合力,和粉塵表面范德華力等多重作用,使粉塵顆粒發生凝聚并粘附在極板上,當清灰不力時,將造成極板粘灰,嚴重的粘灰會極大地妨害電場正常收塵。而轉動極板系統將可以始終保持極板清潔,改善收塵環境,提高收塵效率。

可有效消除電場中氣流紊流現象發生。常規靜電除塵器陽極為垂直懸掛,為增加強度,一般設計成C型板結構,當氣流通過時在靠近極板側會產生局部較強的紊流現象,在一定程度上影響粉塵顆粒快速趨極。 轉動極板除塵器的陽極為雙面平滑設計,水平布置,在極板側不會發生擾動性紊流,保證荷電粉塵快速趨極。

4 改造方案及應用

2012年采用轉動極板電除塵技術對3號機組電除塵器進行優化改造。

1)在原三電場之后新增一個轉動電極電場,形成四個電場的電除塵器。

2)對原一、二、三電場的陰陽極系統進行檢修改造,更換全部陰極線,對陽極板進行整形、除銹,更新所有振打裝置,更換氣流分布板。

3)對第一電場電源進行改造,更換為4臺高頻電源,提升電源質量。

4)原一、二、三電場的高壓控制柜現場升級改造成先進的ARM+DSP雙32位中央處理器的除塵器智能高低壓一體控制器,具備各種條件下的先進控制方式。

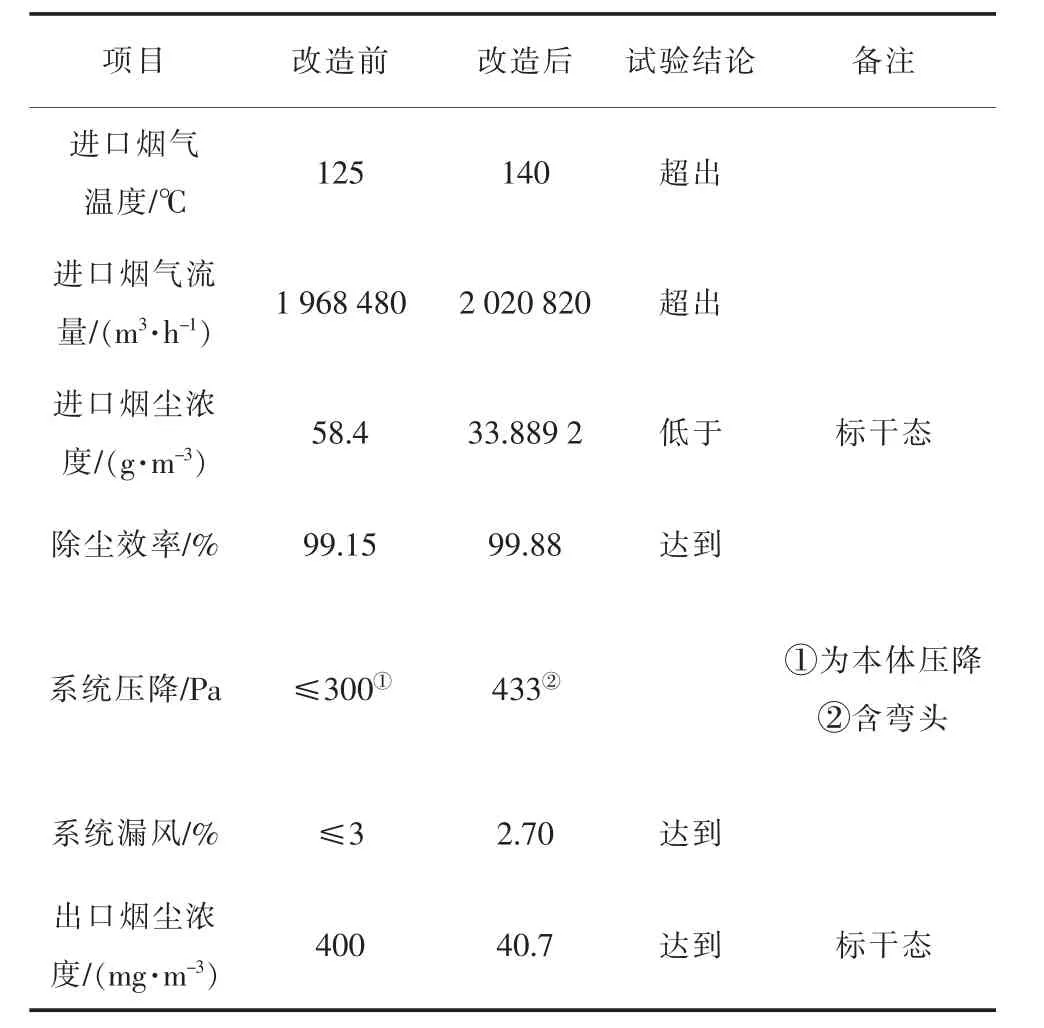

改造優化后的3號機組電除塵器經檢測除塵效果達到99.88%,提高顯著,改造前后機組滿負荷下電除塵性能提升顯著。改造前后機組滿負荷下電除塵器性能對比見表1。

表1 改造前后機組滿負荷下電除塵器性能對比

5 結語

實施效果證明,轉動極板電除塵器具有理想的除塵效果,同時在相同除塵效率的條件下具有投資低、施工工程量小等優勢,特別是配備石灰石-石膏濕法脫硫的燃煤機組,煙塵排放濃度能夠滿足國家最新環保要求,具有較高推廣價值。

[1]周吉凱.影響發電廠除塵效率的因素及對策[J].冶金動力,2004,104(4):25-26.

[2]Niu J L.Tung T C W.Burnett J.Quantification of dust removal and ozone emission of ionizer air-cleaners by chamber testing [J].Journal of Electrostatics,2001.20-24.

[3]殷星蘭,周金泉.淺析粉塵高比電阻對電除塵器的影響[J].江西電力,2004,28(6):34-36.

[4]黎在時.電除塵器的選型安裝與運行管理[M].北京:中國電力出版社,2005.

[5]單翠霞,魯奇.新型電除塵器結構及其安裝運行概述[J].硫酸工業,1995(6):3-10.

[6]胡志光.電除塵器運行及維修[M].中國電力出版社,2005.