環冷機上部密封對余熱發電的影響

周勇平,劉海明,黃 華,易 慶,姚 瓊,潘增生,何世民

(浙江西子聯合工程有限公司,杭州310019)

在鋼鐵生產過程中,燒結環冷機余熱已得到了越來越多的利用。然而由于環冷機回轉運行的自身特點以及環冷機加工的粗制,環冷機密封已成為進一步提高余熱發電效率的瓶頸。基于此種情況,針對環冷機上部煙罩與臺車頂面之間存在的漏風問題,建議對環冷機上部增設密封裝置,減少冷風的漏入,以提高后續余熱發電的效率。

1 設備概況

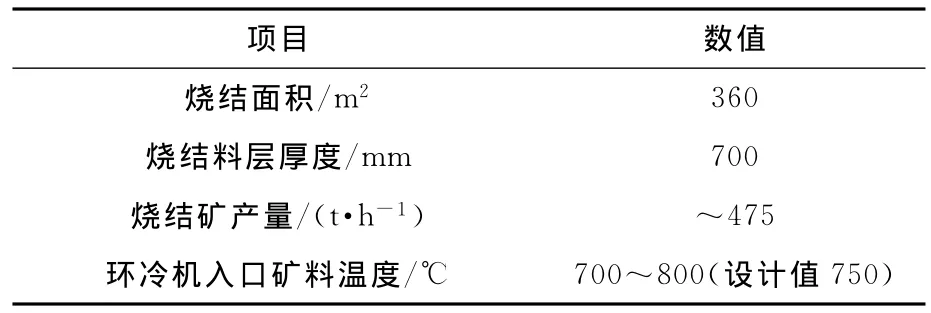

某工程一臺415m2的燒結環冷機設備主要參數見表1。

表1 415m2的燒結機、環冷機生產線設備的主要參數

表1 (續)

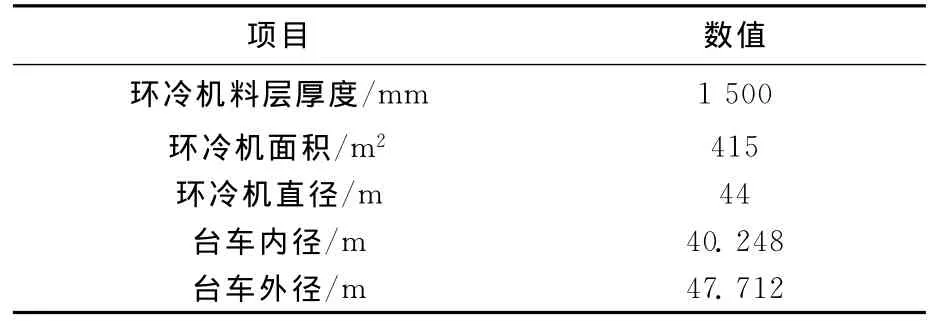

圖1為環冷機平面圖。

圖1 環冷機平面圖(單位:mm)

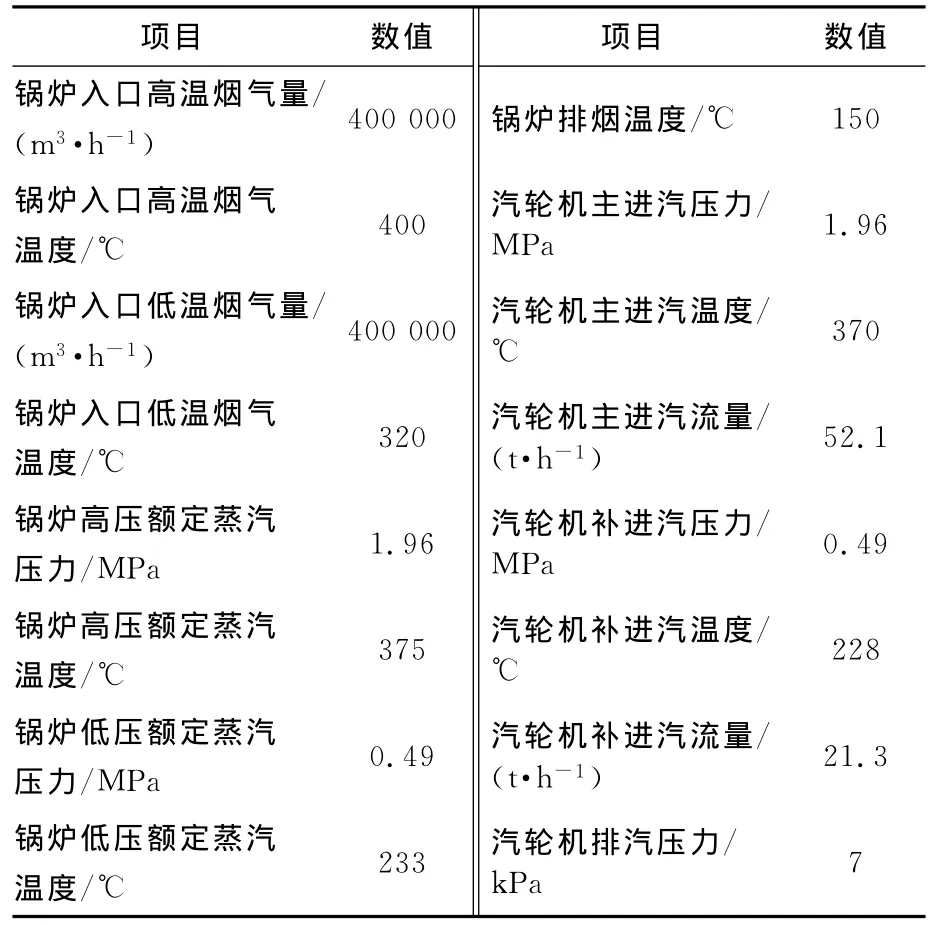

根據環冷機的燒結礦料產量以及原始設計參數,選取從環冷機落料口開始,即③軸至○13軸作為環冷機余熱利用段,其中:③軸至⑧軸為高溫利用段;⑧軸至○13軸為低溫利用段;兩段中利用角度為141°。兩段煙氣分別進入雙壓余熱鍋爐產生雙壓蒸汽,最后進入補汽式汽輪發電機組進行發電。圖2為余熱發電系統圖。

圖2 余熱發電系統圖

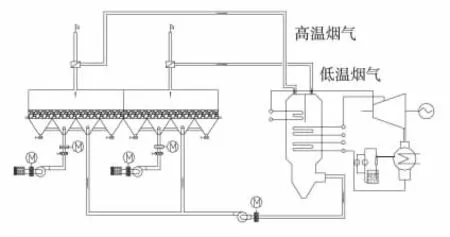

余熱鍋爐及汽輪發電機組參數見表2。

表2 發電系統設備參數

2 燒結環冷機煙罩與臺車間的漏風問題

2.1 間隙10mm時的漏風

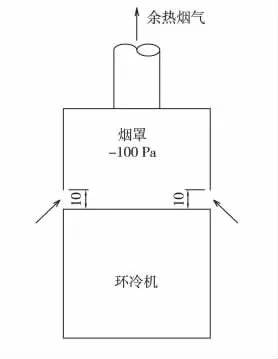

通常環冷機煙罩與臺車之間設計間隙為5mm,但由于環冷機煙罩的變形及磨損,其煙罩與環冷機臺車頂面之間的間隙平均在10mm左右,其上部密封結構形式見圖3。

環冷機上部煙室壓力基本控制在-100Pa,因此在運行時,環冷機煙罩與臺車頂面之間的間隙就成為冷風漏入點,從而導致利用煙氣溫度的降低,影響余熱的回收。

圖3 煙罩與臺車結構示意圖(單位:mm)

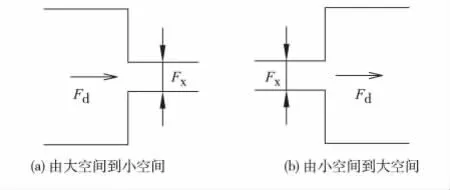

圖3中煙罩壁厚僅5mm左右,煙氣流向是從外向內流動,空氣漏入的阻力可以忽略摩擦阻力,只考慮該部位的局部阻力。空氣漏入的間隙可以等效為圖4中兩個模型。

圖4 間隙的等效圖

式中:ξ為局部阻力系數;ω為氣體流速,m/s;ρ為氣體密度,kg/m3。

局部阻力Δpf公式:

式中:ρ0為標準狀態下的氣體密度,kg/m3;空氣為1.293kg/m3。

計算的基本條件為:大氣壓力為101 325Pa,環境溫度25℃。

圖4中:(a)為空氣從無窮大的一個空間向一個有限大的空間流入,(b)則是空氣從有限大的空間向無窮大的空間流出。

(a)中的局部阻力系數為ξ1,(b)中的局部阻力系數為ξ2,經查表[1]可知:ξ1+ξ2=1.6。

環冷機煙室的壓力為-100Pa,因此根據式(1)可以算出煙罩和臺車間隙內風速為10.273m/s。

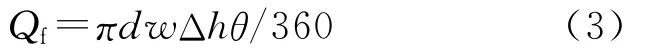

根據流體力學基本公式,可知漏入風量(Qf)為:

式中:d為環冷機直徑,m;Δh為煙罩與臺車頂部間隙,m;θ為環冷機余熱利用段角度,(°)。

環冷機外徑(do)為47.712m,內徑(di)為40.248m,利用段角度為141°,環冷機的漏風間隙取10mm。因此由式(3)可得:漏入25℃的冷空氣量為56 557m3/h。

2.2 改進后間隙4mm時的漏風

假定進行上部密封后,可以將間隙縮小至4mm。根據以上公式可知:密封后漏入的冷風為16 010m3/h,并以此作為本項目發電部分煙氣利用量的設計基準。

3 環冷機上部密封改進后的收效

由于本工程煙氣總利用量為800 000m3/h,漏入的冷風占總風量的份額約8%,本工程因此可忽視冷風漏入對煙氣抽取產生的影響,對鍋爐的煙氣排放也不產生影響,只考慮漏入的冷風引起的循環風機電耗增加以及漏入冷風吸熱后變成高溫煙氣排出所損失的熱量。

本工程循環風機風壓為6 500Pa,密封前、后漏入風量差為40 547m3/h,因此上部密封改進前循環風機多消耗電功率為86kW[1]。而漏入風溫為25℃,鍋爐排煙溫度為150℃,因此密封前煙氣多帶走熱量6 460MJ/h。根據低溫余熱發電總體熱效率為20%~25%(取22%)進行計算,密封改進前煙氣多帶走的熱量相當于輸出功率395kW。

綜合上述兩項損失,密封改進后可以多輸出481kW的發電功率。按照年運行8 000h,電價0.5元/(kW·h)進行核算,每年可產生效益192.4萬元。以上計算是基于環境溫度為25℃的情況,在冬天則收效更大。

4 結語

由上述分析可知:對環冷機上部密封的改造使煙罩和臺車間的間隙縮小,可以減少冷風的漏入,減少鍋爐排煙損失,提高余熱發電效率。

[1]鍋爐房實用設計手冊編寫組.鍋爐房實用設計手冊[M].2版.北京:機械工業出版社,2001.