銅合金材料在插接件中的應用分析

王艷麗, 張玉鐘, 申相虎, 康翠伶

(河南天海電器有限公司, 河南鶴壁 458030)

《QC-T417—2001車用電線束插接器》 中定義:插接件是插頭和插座的統稱; 插頭指插入插座可完成電器連接的插接件; 插座指接受插頭形成電器連接的插接件。

1 發展現狀

近年來, 中國經濟的崛起帶動了汽車行業的飛速發展, 全國各地涌現了一大批汽車插接件生產企業。 目前, 國內的連接器現狀是外資企業壟斷高端市場, 國內企業只能在低端市場進行自殺式的低價競爭, 使得生產插接件的廠家片面追求低價而忽視產品選材的品質, 從而導致類似的產品, 其品質卻相差甚遠。

插接件所用的材料是銅合金, 之所以選擇銅合金是因為它具有很多優點: ①塑性好易加工; ②無磁性; ③耐腐蝕性強; ④耐久耐用, 可以再生; ⑤優良的導熱導電體等。

銅合金的種類繁多, 但用于插接件的銅合金大部分為黃銅H65、 H68、 H70。 根據銅鋅相圖分析知, 含Zn量為30%~32%時, 黃銅中為α單相, 屬于面心立方, 適合于冷變形加工, 有良好的焊接性能和鍍錫能力, 并且此時的含Zn量使黃銅的塑性達到最好, 所以黃銅主要用于插接件中的插頭產品, 又由于它有比較高的導電性和相對低廉的價格, 黃銅也用于結構簡單的插座類產品。 插接件中的插座材料主要選用錫磷青銅QSn6.5-0.1, 原因是錫青銅與其它的青銅相比有較好的綜合力學性能和較高的性價比。 從銅錫相圖上可以看出, 當Sn的含量在5%~6%時, 材料的強度隨著含錫量的增加而增加, 當含錫量大于6%時, 由于合金中出現了硬脆相δ, 使硬度、 強度繼續增加, 而伸長率則急劇降低, 加上QSn6.5-0.1的彈性及抗應力松弛能力均優于黃銅,所以QSn6.5-0.1被廣泛用于有彈性結構的插接件。還有一些匯流條式的產品和插片, 對導電率要求較高, 但是結構簡單, 所以一般選用特殊性能的銅合金材料。

由于QSn6.5-0.1的導電率較低, 而黃銅的導電率雖高但彈性較差, 這使一些導電率要求高的有彈性結構的插接件, 如熔斷片插座和繼電器插座不能滿足要求。 加之不斷出現的新產品對材料提出了更高的要求, 再者客戶的要求也越來越高, 這些都為插接件生產廠家提出了新的挑戰, 僅僅停留在目前材料現狀只會坐以待斃, 為插接件開發新材料才是當務之急。

2 材料方面存在的問題

我國的插接件產品雖然已經比較成熟, 但是還存在很多問題。

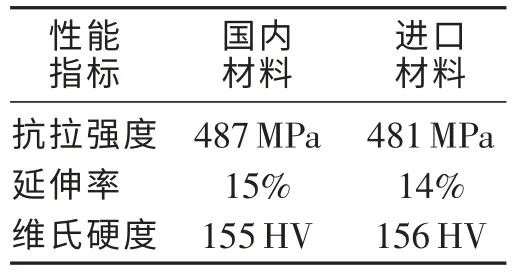

1) 品質相對進口件較差, 主要原因是產品品質差→產品價格低→控制成本→選用材料、 模具等品質差等惡性循環。 表1和表2是對不同廠家提供H65、 狀態Y、 厚度0.4 mm的帶材, 分別進行力學性能檢驗、 沖制同一插接件產品、 插拔力性能測試等得到的數據。

表1 力學性能對比

表2 插接件插拔力對比

由以上數據可知, 化學成分和力學性能相近的國內外材料, 插接件的插拔力卻明顯是進口材料優于國產材料。 其原因主要是在晶粒度大小、 熱處理機制、 雜質含量等方面, 國內材料都普遍次于進口材料。

2) 材料選擇混亂, 主要原因是對材料的認識不足, 造成憑主觀意識盲目選材。

3) 資源不足, 缺少檢驗、 試驗、 產品驗證等一系列的原始數據, 使相關研究變得困難, 繼而技術難以提高。

3 對材料認識的幾個誤區

由于材料的性能差異, 造成插接件在成型時,經常出現開裂的現象。 為了解決并控制開裂問題,工程師們常常會根據自己對材料性能的片面理解,隨意更換材料, 常常會導致問題不但得不到解決,反而更加嚴重。 所以這里需要澄清一下大家認識上的幾個誤區。

1) 抗拉強度σb越高材料成型時越易開裂。 抗拉強度是指材料在斷裂前能承受的最大外力時的應力。 抗拉強度越大, 說明使材料變形所需的外力也越大, 是模具設計時要參考的一個指標。 抗拉強度受熱處理機制及晶粒大小的影響, 晶粒度較小時,強度和塑性會同時升高; 晶粒度較大時, 強度稍升高就會帶來塑性的驟然降低。 例如, 材料a: H65Y,σb為454 MPa, δ=15%; 材料b: H65Y, σb為480 MPa, δ=15%。 雖然材料b的抗拉強度較a高, 但是材料b的晶粒度比材料a小, 力學性能也優于a, 所以材料a更易開裂。 再比如紫銅T2Y, σb為295~380 MPa, 黃銅H65Y, σb為410~540 MPa, 雖然H65Y的抗拉強度高于紫銅, 但是T2Y卻比H65Y易裂。 所以這種認識是錯誤的。

2) 延伸率δ越低材料成型時越易開裂。 延伸率是衡量材料塑性的一個參數, 它和抗拉強度屬于兩個相反的指標。 對于同一種材料, 比如青銅C18080,狀態R480時, δ≥7, r/t=0 (折彎試驗條件: 折彎角90°, 材料厚度t≤0.5, 材料寬度為10 mm, 以下同); 狀態R540時, δ≥4, r/t=0.5; 狀態TR08時,δ≥7, r/t=2 (垂直于軋制方向), 說明延伸率小的反而折彎性能更好。 對于不同的材料, 如青銅C14415,狀態R420, δ≥2, r/t=1, 與C18080 TR08相比, 前者延伸率低, 反而比后者更有利于折彎。 所以這種認識也是錯誤的。

3) 含銅量越高, 導電率越高。 對于純銅而言,這種說法是正確的。 但是對于銅合金材料, 由于熱處理機制、 合金相的存在狀態 (如電子化合物、 固溶體) 及合金相的晶格結構不同, 反映出的導電率也會不相同。 比較明顯的例子如錫磷青銅, 雖然含銅約93.4%, 但因銅錫合金為電子化合物, 因而導電率13%IACS; 黃銅H65, 含銅65%, 因銅鋅合金為固溶體, 導電率卻達27%IACS。 所以這種認識也是錯誤的。

4 插接件如何正確選材

插接件的結構設計, 不但要滿足它的使用性能要求, 還要兼顧它所使用的材料性能, 以防止產品結構與材料性能相悖。 如產品結構的折彎半徑, 應該根據所選材料的折彎性能r/t (r為折彎半徑, t為材料厚度) 確定。 再如, 若對產品的導電率高或強度要求較高, 那么應盡可能簡化產品的結構。 以下將介紹如何為插接件正確選材。

4.1 根據插接件的結構選擇

首先觀察是否有彈性結構, 若有彈性結構, 則選擇屈服強度σs較大或彈性模量E較小的材料; 若無彈性結構, 則選擇屈服強度σs較小和彈性模量E較大的材料。 其次, 看最大折彎角處的折彎半徑r、折彎角α及產品的材料厚度t, 根據折彎性能參數r/t選擇適合的材料, 這里要明確對折彎有利和不利的因素(材料越薄、 越窄、 折彎半徑越大對折彎越有利)。 若折彎角度α超過折彎性能r/t試驗中的彎曲角度, 有必要進行模擬試驗方法, 即折彎試驗來確定所選材料是否能夠達到要求。

4.2 根據插接件的工作環境溫度選擇

在高溫下, 材料的屈服強度會損失一部分, 材料不同, 最終損失的屈服強度也不同。 這里涉及一個概念: 抗應力松弛能力, 是指將試驗材料放在高溫下一段時間后取出, 其屈服強度仍能夠達到常溫下屈服強度的70%以上的能力。 抗應力松弛能力高的材料, 在高溫下仍能保持很好的彈性; 抗應力松弛能力低的材料, 較高的溫度會使其彈性大大降低, 致使產品失效, 所以抗應力松弛能力在產品選材時不容忽視。 純銅的抗應力松弛能力為25 ℃, 黃銅為75 ℃, 錫磷青銅為125 ℃。 若插接件的工作環境溫度為100 ℃, 那么應該選擇錫磷青銅。

4.3 根據插接件所在的電路中允許的溫升選擇

插接件的溫升與導電率大小成正比, 即導電率越高, 發熱少, 散熱快, 溫升越低。 但是若具體計算電路中插接件的導電率卻極為復雜, 也沒有相關資料可查。 故一般按照設計經驗估計和產品溫升試驗驗證的方法確定。

綜上所述, 為插接件選材要兼顧材料成型和產品使用兩方面, 遵循既經濟又適用的原則, 產品結構與材料性能相輔相成, 實現產品的優化設計。

5 對材料開裂的原因分析

插接件尺寸小, 結構相對復雜, 所以對銅合金材料力學性能要求較高, 一般國產材料成型比較復雜的插接件時, 往往會導致裂紋的出現。 若是我們在產品結構設計、 材料選擇與驗收、 模具設計與制造等方面多加注意, 就會減少不必要的浪費, 并保證了產品的品質。 下面分析材料開裂的原因及改善的措施。

5.1 插接件的結構設計不合理

1) 內折彎角為0或過小, 產品要求的折彎性能大于所選材料的折彎性能r/t。 增大折彎角或減小材料壁厚可以避免開裂。

2) 未設計撕裂槽。 當折彎線在輪廓線以外時,如圖1所示, x應不小于r (內折彎半徑) 值; 當折彎線在輪廓線以內或與輪廓線重合時, 應設計撕裂槽, 如圖2示, 但也存在x應不小于r。 類似的產品結構如圖3所示。

5.2 模具加工缺陷

在產品結構設計合理的情況下, 若模具加工某處存在缺陷, 則會在產品的同一個部位產生裂紋等缺陷; 如果是材料本身的原因, 則會在整個折彎處均會產生裂紋, 因此應嘗試更換成型該工序的模具部件, 如果裂紋消除, 則說明是模具加工缺陷造成的裂紋。 如圖4所示, 更換沖頭后裂紋消失。

5.3 材料的力學性能差

成型較復雜的插接件時, 若材料性能較低, 則容易造成開裂。 例如一個插座采用QSn6.5-0.1材料,出現裂紋現象, 后查該材料的性能檢驗數據為σb=543~546 MPa, σs=510 MPa, 延伸率δ=17%~18%,雖符合驗收標準要求, 但此批材料抗拉強度和延伸率都同時偏低, 說明材料晶粒粗大, 通過熱處理使抗拉強度升高, 但同時曲強比增大, 塑性降低, 導致材料易裂。 后選用同種材料, 性能為σb=587~592 MPa, σs=508 MPa, 延伸率δ=27%~29%, 由數據可見該材料晶粒度細小, 同時抗拉強度和延伸率較高, 性能大大提高, 故開裂問題解決。

5.4 材料狀態選擇不合理

材料的性能不但與材料的牌號有關, 還會因材料的狀態不同而相差甚遠, 材料不同的狀態即由不同的熱處理機制得到, 國家標準中規定材料狀態由漢語拼音的首位字母表示, 如R表示軟態、 Y表示硬態、 T表示特硬態等。 若材料牌號確定, 而硬態不能滿足產品的成型要求, 改選硬態軟的材料即可減小裂紋產生的傾向。

5.5 模具設計不合理

若以上方法均不能解決材料開裂的問題, 也可考慮采用優化模具設計的方法控制裂紋的產生。 由于材料在成型過程中, 材料的加工硬化程度逐漸增高, 若變形最大的工步在最后, 則開裂的可能性較大, 那么可以考慮將變形最大的工步放在前面。 另外, 可考慮增加成型工步, 如折彎175°, 如果原來是0°→90°→175°, 可以調整為0°→45°→90°→120°→150°→175°, 這樣會大大降低材料開裂的可能性。

6 新型材料

近幾年使用新型材料的插接件不斷出現, 說明常用材料存在不足, 要想改進產品品質, 必須用新型材料來彌補, 插接件正在迎來材料方面的挑戰。

6.1 銅錫合金C4252

C4252是在銅-鋅元素的基礎上, 又添加了錫、鎳、 鐵等元素, 又稱錫黃銅。

從圖5中可以看出, C4252力學性能與青銅C510相近, 導電率卻與黃銅C260相近。 另外C4252的抗應力松弛能力與青銅相同, 均為125℃。 可謂綜合了青銅和黃銅的優點, 彌補了兩者的不足, 并且筆者經過實踐, 從產品成型、 插拔力、 溫升試驗方面與黃銅、 青銅進行了對比, 進一步驗證了C4252的優越性能。 因此它適合于導電率要求較高的有彈性結構的插接件, 缺點是由于它屬于進口材料, 價格較高。

6.2 Cu-Ni-Si合金C7025

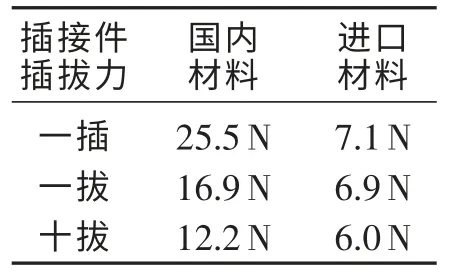

Cu-Ni-Si合金屬于時效強化型合金, 特點是具有很高的強度, 卻仍能夠維持較高的導電性。 Cu-Ni-Si合金種類繁多, 其中典型的代表是C7025。 其力學性能見表3, 導電率為40%IACS, 抗應力松弛能力為75 ℃, 一般用于插接件中的雙層件結構。

表3 C7025室溫狀態下的力學性能

6.3 高性能銅合金C19720和C18080

有的插接件, 不但要求有很高的導電性, 還要求有一定的彈性和較高的抗應力松弛能力, 此時就需要選用高性能銅合金。 這里推薦C19720和C18080兩種合金,一般適用于成型結構簡單,以及工作環境溫度較高的片形或叉形插接件(見圖6)。

由圖7可知, C19720和C18080的導電率均為80%IACS, 但是C18080比C19720的強度更高。 由圖8可知, 紫銅的導電率雖然比C19720的略高, 但是強度卻比C19720低很多。 在抗應力松弛能力方面,紫銅為25 ℃, C19720為125 ℃, C18080為200 ℃。由此可見, C19720和C18080屬于在強度和抗應力松弛能力方面均優于紫銅的高性能銅合金。

7 結束語

我國生產的銅合金材料性能普遍較差, 進口銅合金材料品質雖高但是價格較貴, 國內的插接件受價格的制約, 不得不選用國產材料, 導致國產插接件的品質低于進口插接件, 多用于低檔車型。 再者, 關于插接件的相關研究資料很少,銅合金材料在插接件上的應用研究更是少之又少, 這使插接件的品質提升陷入困境。 筆者將幾年來工作中積累的一些經驗總結出來, 希望能夠起到拋磚引玉的作用。 由于資料和經驗有限, 難免有疏漏之處, 在此請讀者諒解。