鈦及鈦合金棒絲材軋制用的φ250 軋機軋輥軸承改造

宋敏奇,王占宏,馮 奇,梁海林,楊萬青

(寶鈦集團有限公司,陜西 寶雞 721014)

1 前 言

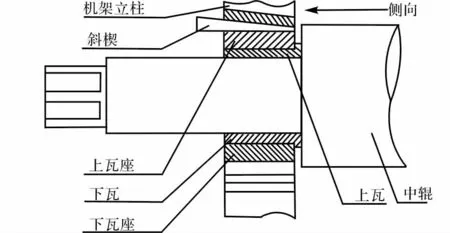

φ250 軋機是寶鈦集團有限公司φ26 mm 以下的鈦及鈦合金棒絲材生產的重要設備。該軋機為五機架橫列式軋機,第一、二、三機架為三輥型材軋機,采用傳統斜楔側面固定方式(圖1)固定軋輥,膠木瓦為滑動軸承。此類軋機輥縫調整是通過固定中輥,調整上下軋輥位置來實現的。中輥固定則由控制中輥軸頸與膠木瓦之間間隙的斜楔控制。其間隙越小,中輥固定越好,受下軋制線軋制力的影響產生的跳動也就越小[1-2]。但是,這種軸承系統在鈦及鈦合金棒絲材軋制過程中存在如下結構缺陷:

(1)當中下輥過料時,軋制力對中輥不斷沖擊,使斜楔的防松裝置迅速失效,中輥固定的穩定狀態被破壞;

(2)調整好的孔型,隨著中輥固定穩定狀態被破壞而發生變化,影響棒材尺寸的穩定性,最終影響成品質量;

(3)在軋制過程中,為了防止膠木瓦結構發熱磨損,需要澆注冷卻水對膠木瓦進行冷卻和潤滑,冷水往往會噴濺到軋輥表面上,使得坯料表面溫降很快,特別是軋制鈦及鈦合金時,由于鈦及鈦合金導熱性差,坯料內外溫度相差會更大,不利于坯料的均勻變形,軋制精度得不到保證;

(4)斜楔側面固定方式摩擦阻力大,軋制時的電能消耗也大,即便是采用630 kW 的電機也會經常發生悶車現象,影響生產。

圖1 傳統斜楔側面固定方式Fig.1 The traditional way that fixed with inclined wedge from the side

2 改造后的結構

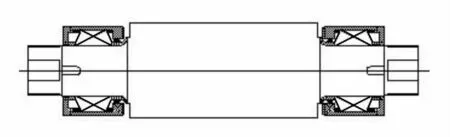

為了滿足穩定生產鈦及鈦合金棒絲材的條件,對φ250 軋機的軸承結構進行了改造,將膠木瓦結構改為滾動軸承結構,以消除原有軋機存在的缺陷,其結構示意圖見圖2。

圖2 φ250 軋機軋輥的軸承結構示意圖Fig.2 Structural sketch of roll bearing on φ250 rolling mill

由于是對原機架進行改造,所以受機架位置、機架尺寸、軋制時所需的軋制力等條件的限制,軸承的外徑尺寸選擇范圍有限。既要保證改造后的軸承受力能夠滿足軋制時所需的軋制力的要求,還要保證改造后軸承座的強度。這是此次改造設計時需要考慮的關鍵問題。

3 軸承的選擇與軸承座的強度校核

3.1 受力軸承的選擇

φ250 軋機的軋制力為300 kN,選擇軸承時主要考慮軸承的承載能力,從現有的品種中選擇了雙列圓錐滾動式軸承,這種軸承的最小承載能力可達到450 kN,完全可以滿足生產要求。軸承選擇好后,根據軸承的外形尺寸和φ250 軋機的尺寸設計軸承座的尺寸。由于軸承的外形尺寸比較大,而軋機安放軸承座的位置比較小,軸承座設計的尺寸中,最薄處的厚度只有15 mm,因此軸承座的強度能否達到承載能力的要求,還需要進一步校核。

3.2 軸承座強度校核

受軋機機架尺寸的限制,在軋輥軸承選定之后,軋輥軸承座成為承載校核的關鍵。其中軋機中間軋輥軸承座最為薄弱,因此,對中間軋輥軸承座進行了強度校核。軸承座結構示意圖及軸承座受力狀況分析見圖3。

圖3 軸承座結構示意圖及中間軋輥軸承座受力分析圖Fig.3 Structural sketch of bearing block and stress analysis diagram of the middle roller bearing block

軸承座受軸承的擠壓力分布一般比較復雜,在實際的工程計算過程中通常假設擠壓面上的應力是均勻分布的[3],擠壓面寬度為軸承孔的直徑,長度為軸承孔深度的平面,對于軸承座來講,上下受力面為寬度為L,長度為b 的平面。軋機最大承受力P=0.294 MN,D = 225 mm,L = 256 mm,b = 150 mm,h=15 mm。

以O 點為坐標原點,選定坐標系如圖3b 所示。通過對各段彎矩進行比較分析,可確定軸承座受到的最大彎矩發生在AB 段,由于矩形截面為對稱圖形,則可判定軸承座所受的最大彎矩處其正應力最大即該處為危險點,即x =128 mm 處,軸承座AB段的彎矩方程及其最大正應力如公式(1)、(2)所示:

將圖3 中的x=L/2 =128 mm、b、h 值分別代入公式(1)、(2)中得:σmax=101.3 MPa 。

軸承座的材質為45#鍛鋼,σs=355 MPa ,安全系數n 取值范圍為1.2 ~2.5[3]。當安全系數選取最大值2.5 時,則許用應力為[σ]=σs/n =142 MPa,比較可知軸承座的最大應力σmax<[σ]。因此可以確定軸承座設計符合材料的安全使用要求,也就是能夠滿足φ250 軋機的承載力。

4 改造效果

經過改造后的φ250 棒材軋機,無論是在棒材質量控制方面,還是在棒材生產的節能降耗方面,都取得了良好效果。

4.1 尺寸控制

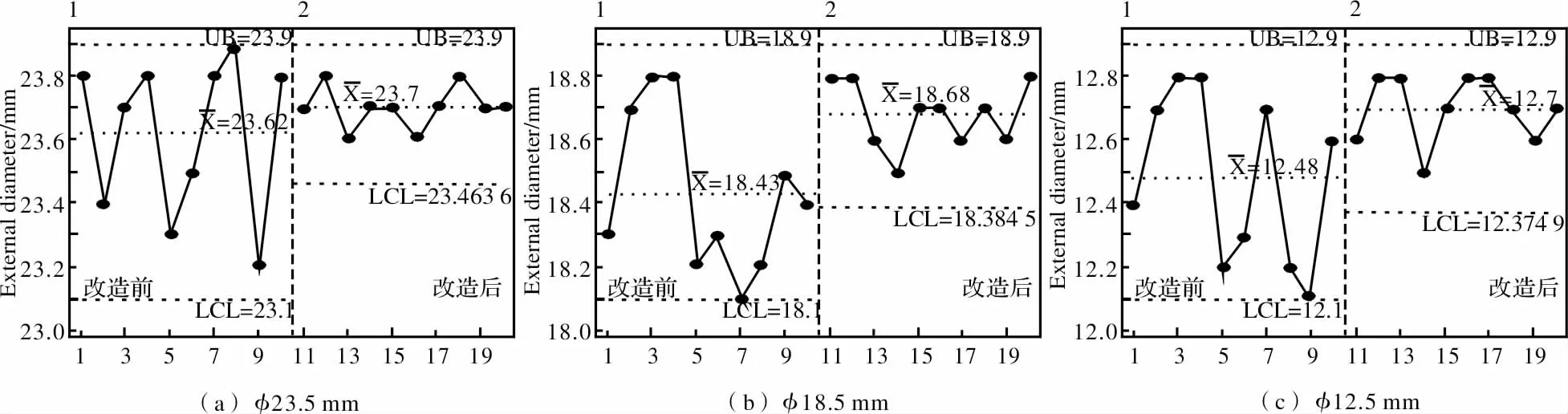

改造之前,φ250 棒材軋機采用的是膠木瓦固定軋輥的方式,穩定性很差,棒材的表面易出現折疊、裂紋、斷面形狀不規則等缺陷。改為滾動軸承結構之后,軋機的穩定性顯著提高,生產出的棒材質量穩定性也隨之提高。分別隨機地抽取了軋機改造前后生產的φ23.5、φ18.5、φ12.5 mm 3 種規格的鈦合金棒材各一組外徑尺寸數據,繪制了棒材外徑尺寸單值控制圖(圖4)。

圖4 3 種不同規格的軋件外徑尺寸按改造前后的單值控制圖Fig.4 Single value control chart of the diameter size for the workpiece in three different specifications before and after the reform

由圖4 可以看出φ250 軋機改造前生產的3 種規格的鈦合金棒材尺寸波動均較大,波動幅度分別為:23.2 ~23.9 mm;18.1 ~18.8 mm;12.1 ~12.8 mm。改造后生產的鈦合金棒材尺寸分布集中,波動范圍小,分別為:23.6 ~23.8 mm;18.5~18.8 mm;12.5 ~12.8 mm。

此外,改造后的φ250 軋機的性能得到了大幅度提高,調整后孔型很穩定,產品的表面質量得到了明顯改善。

4.2 電能消耗

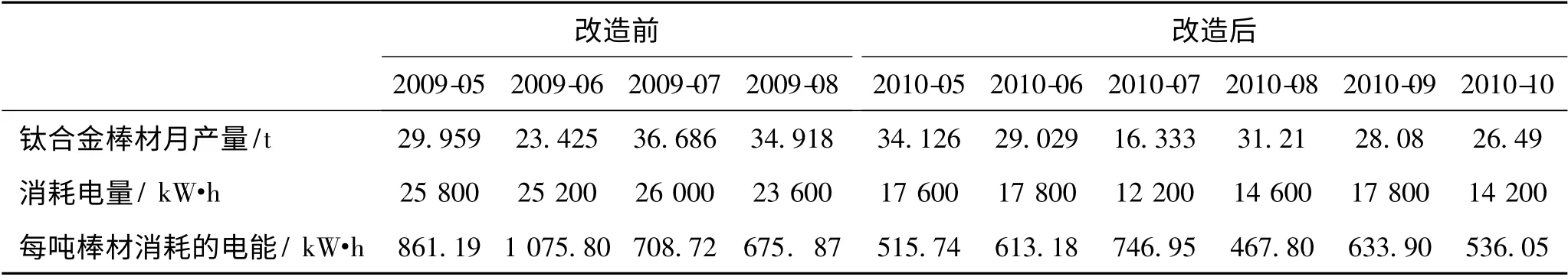

表1 給出了φ250 棒材軋機改造前(2009 年5—8 月)及改造后(2010 年5—10 月)每生產1 t 鈦合金棒材所消耗的電能。從表1 可以看出,φ250 軋機改造前2009 年5—8 月每生產1 t 鈦合金棒材平均消耗電能830.395 kW·h,而改造后2010 年5—10 月每生產1 t 鈦合金棒材平均消耗電能585.603 kW·h,即改造前每生產1 t 鈦合金棒材平均消耗的電能要比改造后高41.8%。僅電能一項每噸棒材就可省出244.397 元。

4.3 備件使用費用

據不完全統計,φ250 軋機改造前每年平均需更換膠木瓦924 件,梅花套223 件。膠木瓦每件25 元,梅花套每件129 元,每年更換膠木瓦和梅花套的費用合計為51 867 元。另外,每更換一次梅花套都需要拆裝和維護一次連接軸,每年需拆裝維護連接軸223 次。按拆裝維護一次需4 位熟練工共同工作1 h 計,每位員工的日工資按68 元計,則每年的拆裝維護費為7 582 元。

表1 φ250 軋機改造前后每生產1 t 鈦合金棒材所消耗的電能Table 1 The electric energy used for producing 1t titanium and titanium alloy bars on the φ 250 rolling mill before and after the reform

φ250 軋機改為軸承結構所需改造費為8 萬元,連接軸也改為十字萬向連接軸,無需拆裝維護。但每兩年需將受力最大的那個軸承更換一次,每次的費用為2 800 元。

5 結 論

(1)φ250 軋機由膠木瓦結構改為軸承結構后軋制的鈦及鈦合金棒材尺寸穩定,外表面質量提高,成品率提高。

(2)按寶鈦集團年產300 t 鈦及鈦合金棒絲材計,φ250 軋機改造后僅從節約的電能和節省的備件使用費用兩項計算,就可節約開支13.14 萬元。

[1]鄒家祥. 軋鋼機械[M]. 北京:冶金工業出版社,1995.

[2]王邦文. 新型軋機[M]. 北京:冶金工業出版社,1994.

[3]劉鴻文. 簡明材料力學[M]. 北京:高等教育出版社,1997.