基于五軸數控磨床的球頭立銑刀后刀面加工算法的研究

孫曉軍, 唐飛, 王曉浩

(1.中北大學 電子計算機與科學技術學院,太原030051;2.清華大學機械工程學院精密儀器與機械學系,北京100084)

1 引 言

球頭立銑刀是一種常見的銑削刀具,由于其表面適應性高的特點,被廣泛應用于能源、交通、冶金、航天、軍工等行業。隨著制造業的發展,球頭立銑刀的設計、制造和仿真越來越受到重視。

以往的球頭立銑刀后刀面算法研究,多不能精確控制法后角的大小,只能控制主后角,這樣對于不可避免存在硬件誤差的數控加工來說,極容易造成球頭不圓的問題。本文以一種常見的五軸數控工具磨床的機床結構作為硬件基礎,提出了一種基于該硬件基礎的后刀面加工算法,可以精確控制法后角的大小。

2 球頭立銑刀后刀面的數學模型

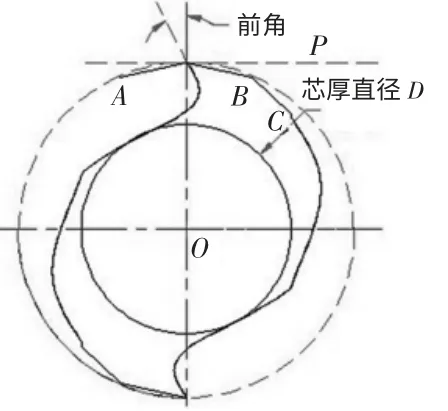

球頭銑刀后刀面可以減小加工時刀具與工件的摩擦,后角分為后角1 和后角2。后刀面沿柱體螺旋線和球頭S 形曲線向前延伸如圖1,其截形如圖2 所示:AB 為后角1 的刃寬,BC 為后角2 的刃寬,AP 和AB 夾角為后角1,BC 和AP 夾角為后角2。

圖1 球頭銑刀S 形曲線

圖2 球頭銑刀刃口截面

3 算法所基于的數控機床結構

圖3 五軸聯動工具磨床結構

圖4 機床坐標系

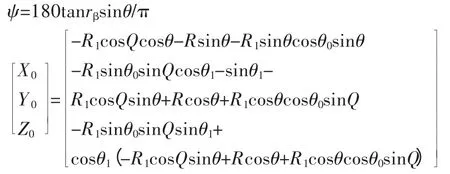

算法所基于的機床結構如圖3、圖4 所示,砂輪可以沿Z 方向上下移動,沿Y 方向前后移動,夾頭及棒料沿X 方向左右移動,另外,棒料可以繞自身的軸線做A 軸自轉,同時也可以整體繞C 軸圓心做公轉[1]。

機床坐標系設置:以O 點為坐標系原點,采用右手坐標系,XZ正方向如圖4 所示。當Z 軸指向眼睛時,棒料的順時針轉動為C 軸的正方向;當X 軸指向眼睛時,棒料的逆時針轉動為A 軸的正方向。

4 銑刀的加工算法

后刀面的加工分為柱體后角和球頭后角兩部分。而如果需要增大切削角(砂輪面與棒料軸線的夾角),只需保持砂輪在該點的切線不變,增大切削角即可。銑刀后角的加工關鍵在于球頭后角的加工。球頭后角的加工,是沿S 形曲線向前加工的。球頭后角1 的加工可以把S 形曲線離散成N 個離散點,機床對此N 個點均勻插補。

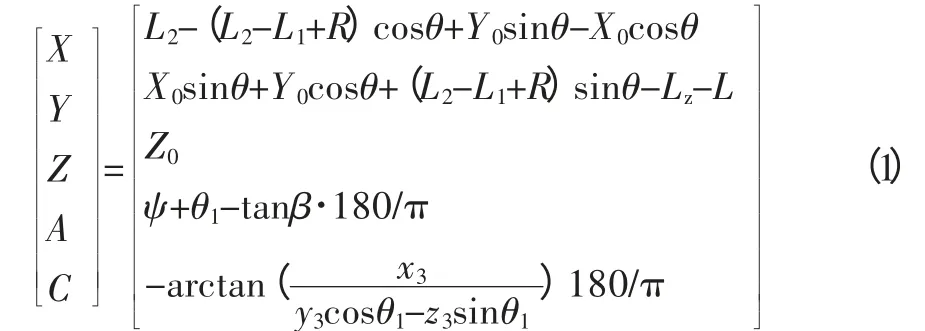

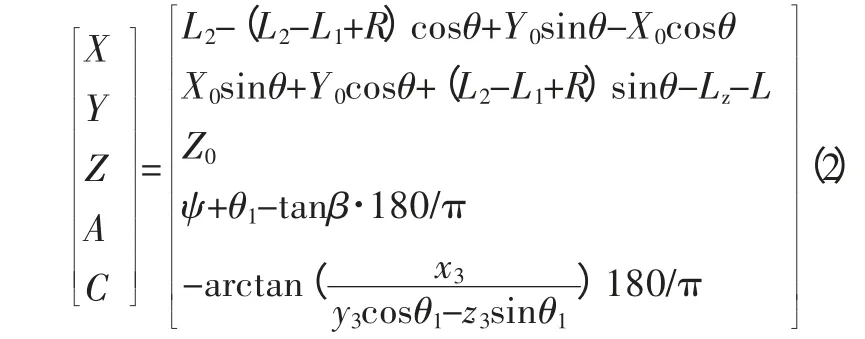

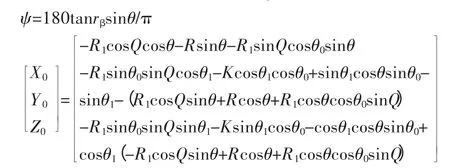

加工任意一個離散點P(θ)所采用的五軸坐標是:

其中θ0即為后角1 大小,Q 為切削角大小,R 為球頭半徑,R1為砂輪半徑,β 為柱體螺旋角,rβ為球頭螺旋角,θ如圖1 所示為P 點位置參數,L1、L2如圖4 所示,分別為標準點到棒料端面的距離和標準點到C 軸圓心的距離。

后角2 的加工方式:在后角1 的位置基礎上偏移后角1 的刃寬并增大后角[3],加工姿態如圖5 所示。

圖5 后角2 加工方式

加工五軸球頭后角2 所采用的五軸坐標是:

其中θ0即為后角2 大小,Q 為切削角大小,R 為球頭半徑,R1為砂輪半徑,β 為柱體螺旋角,rβ為球頭螺旋角,K 為后角1 刃寬,θ 如圖1 所示為P 點位置參數,L1、L2如圖4 所示,分別為標準點到棒料端面距離和標準點到C軸圓心的距離。

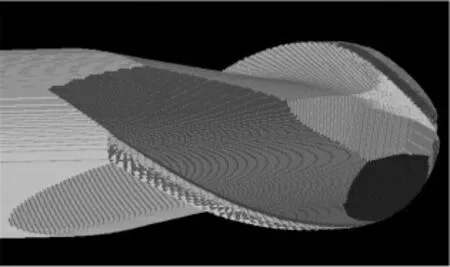

5 仿真及加工

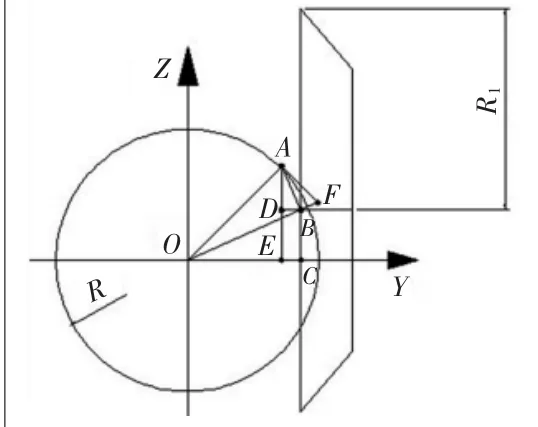

本文使用基于OpenGL 的仿真程序,對棒料、機床和砂輪進行數據采集和建模,而后利用此模型進行布爾運算,達到仿真目的[3]。利用此算法對一把銑刀仿真,如圖6 所示。該球頭銑刀刀槽前角15°,半徑3mm,芯厚直徑3.6mm,切削角8°;后角1 為8°,刃寬0.5mm,切削角柱體4°,球頭從4°到20°;后角2 為16°,刃寬為0.5mm,切削角柱體4°,球頭從4°到20°;端齒容屑槽前角為0°;球頭和柱體螺旋角都為35°。杯砂輪半徑45mm。平砂輪半徑55mm。

6 結 語

本文提出的球頭立銑刀加工算法思路和方程能夠滿足在此種機床結構下,各種不同參數的銑刀加工計算要求。根據仿真及機試的檢驗,本思路及算法是可靠的。

圖6 后角2 加工方式

[1] PHAM T T,et al.A practical approach for simulation and manufacturing of a ball-end mill using a 5-axis CNC grinding machine [J].Journal of Mechanical Science and technology,2010(24):159-163.

[2] YUE Xiaofeng.A Novel CNC Grinding Method for Relief Surface Based on a CAM System[J]. Advanced Materials Research,2011,295-297:2521-2525.

[3] HSIEH J M.Manufacturing models for design and NC grinding of truncated-cone ball-end cutters[J].Int. J. Adv.Manufacturing Tech,2008(35):1124-1135.