變頻器多段速在長距離運料車控制中的應用

曹勝敏

(唐山學院 裝備制造系,河北 唐山063000)

0 引言

交流電動機變頻調速以其性能優越、造價低廉被廣泛應用于各種控制系統中[1]。變頻器的多段速控制功能可以在不增加設備的前提下實現啟動性能和節能效果的優化。某制造廠大型制造車間的運料車已經采用PLC控制,其控制方式是料車在各工位之間往返運料的速度都相同。但是由于車間面積大,各個工位之間距離較長,在相隔較遠的兩個工位之間仍采用同一運行速度,就使運輸效率降低,從而導致生產效率的降低。多段速變頻器是在不同運輸距離時采用不同的速度,這樣可以提高生產效率。

對變頻器多段速輸出的控制方法有:第一,用繼電器接觸器通過硬件邏輯實現,此方法造價低,但是接線復雜,故障點多,維修不便;第二,可用單片機通過編程實現,此方法造價低,擴展能力強,但需要接口芯片多,抗干擾能力差;第三,用PLC通過編程實現,此方法編程簡單,可靠性高,抗干擾能力強,適合工業現場應用。本文即通過PLC控制變頻器實現多段速控制。

1 系統硬件設計

1.1 系統組成

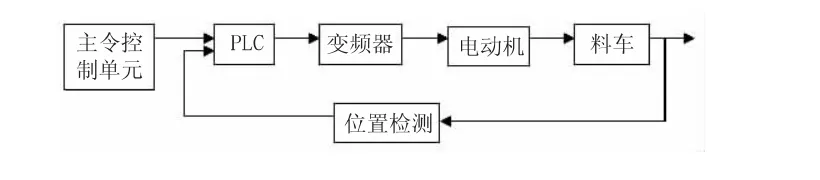

系統組成示意圖如圖1。

圖1 系統組成

該車間有10個工位,相鄰工位之間相距10m,每個工位都有車位檢測開關和呼車按鈕。在允許呼車的指示信號發出后,由主令控制單元發出呼車信號,由PLC判斷料車當前所在位置后,確定料車運行方向并發出指令,控制變頻器輸出相應頻率,使電機以合適的轉速拖動料車向目標工位行駛,車在行駛過程中,系統自動屏蔽其他呼車信號,到達目標工位后,停車并等待取料,之后再響應下一次呼車信號。

1.2 系統硬件設計

主電路負載即為料車電動機,該電機為容量5kW、額定電壓380V、額定電流10A的三相交流異步電動機,故選變頻器的型號為三菱FR-E540-5.5K-CHT,額定容量9.1kW,適用于5.5kW及以下的電動機。

系統控制邏輯由PLC程序實現,其輸入設備是系統各工位的呼車按鈕SB1-SB10、料車車位檢測開關SQ1-SQ10以及系統啟動、停止按鈕,共需22個輸入點;輸出設備是給電動機提供電源的接觸器KM1,KM2,料車左行指示燈,料車右行指示燈,呼車運行指示燈,控制變頻器多段速的三個端子,變頻器啟動信號燈兩個,共10個輸出點。選西門子S7-200系列PLC的 CPU224AC/DC/RLY,本機擁有14DI/10DO,加一個數字量輸入模塊EM221和一個數字量輸出模塊EM222。

接觸器主觸點用于接通電動機主電路,電機額定電流為10A,可選CJ10-20型,線圈電壓220V的交流接觸器。

2 系統軟件設計

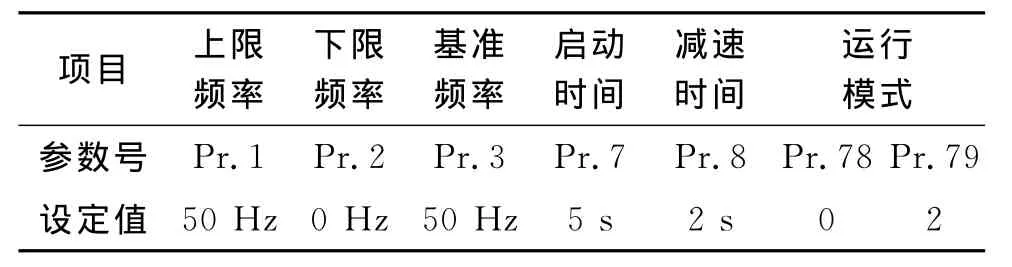

2.1 變頻器參數設置

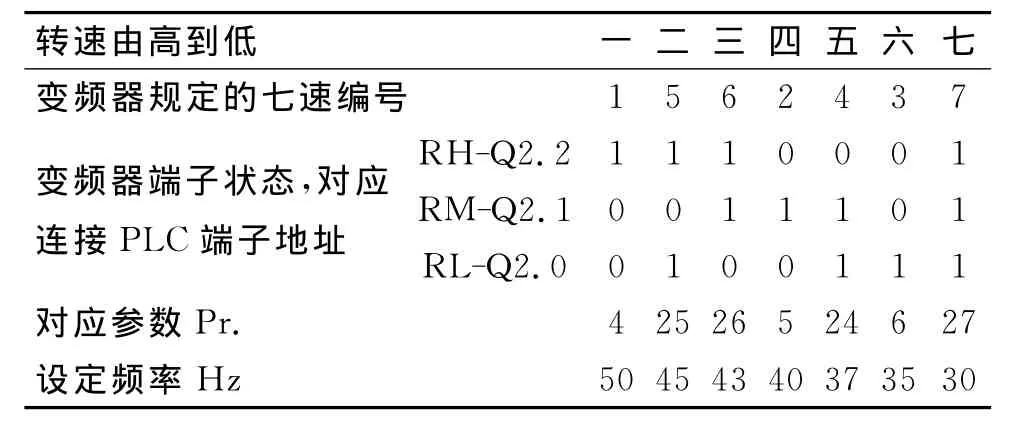

本系統為單站系統,變頻器通過速度端子RH,RM,RL的組合可輸出七種頻率,拖動電動機在七種轉速下運行。變頻器的RH,RM,RL端子與PLC的連接關系見表1,變頻器相關參數設置值見表2①三菱變頻調速器ER-E500使用手冊,三菱電機自動化(上海)有限公司:54-55。。

表1 變頻器與PLC連接端子對應表

表2 變頻器參數設置表

2.2 PLC控制程序

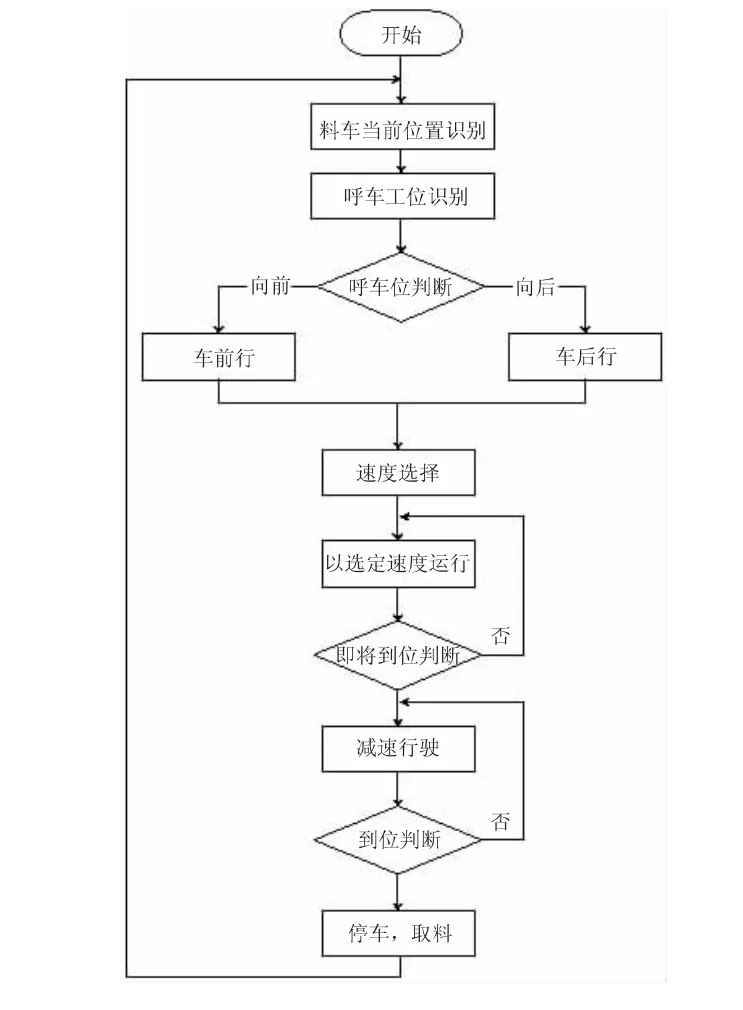

程序可分為:系統啟停模塊、車位識別模塊、呼車位識別模塊、行駛中呼車屏蔽模塊、行駛方向識別模塊、車速選定模塊、停車取料模塊。其中,車位識別模塊將料車當前所在位置信息存入內存單元MB10;呼車位識別模塊將呼車信息存入內存單元MB12;行駛方向識別模塊將呼車信號與料車所在位信號進行比較,確定料車行駛方向;車速選定模塊判斷呼車工位與當前車位的距離,當兩者相距兩個以下工位時,用第七速即最低速行駛到目標工位;當兩者相距三個工位時,用第六速行駛到目標工位;……;當兩者相距六個工位時,用第二速;當兩者相距八個和九個工位時,用第一速即最高速行駛到目標工位。

利用STEP7-Micro/WIN V4.0軟件進行程序的編制和調試[2]。程序框圖如圖2所示。

圖2 程序框圖

3 結論

在呼車工位與料車當前位置相距較近時,行駛速度不宜太高。而呼車工位與料車當前位置相距較遠時,行駛速度不宜太低。本系統料車在每一次行駛中選用的是七種頻率之一,頻率選定依據是相隔工位的多少,而相隔九個工位的情況較少,因此將其與相隔八個工位的情況合并考慮。相鄰工位之間呼車時,運行頻率為30Hz,轉速830r/min,需時8s。如果均按此速度運行,則相距八工位時料車運行時間為64s。若此時用50Hz運行,電機轉速為1 480r/min,需時20s。可見,料車遠距離行駛時間縮短,提高了運輸效率。交流電機變頻調速還可以利用PLC產生的PWM脈沖實現無級調速[3],這也可以縮短啟動時間。本系統還有待改進。

[1] 趙俊生,樊文欣,張寶成,等.電機與電氣控制及PLC[M].北京:電子工業出版社,2009:91-120.

[2] 龔仲華.S7-200/300/400PLC應用技術-提高篇[M].北京:人民郵電出版社,2008:43-75.

[3] 李兵,姚明林,馮曰臻.永磁同步電機調速控制系統研究[J].唐山學院學報,2014,27(3):28-31.