超高強(qiáng)度X100管線鋼埋弧焊焊絲研制*

畢宗岳, 牛 輝,溫寶京, 趙紅波,徐紅莊, 劉剛偉

(1.寶雞石油鋼管有限責(zé)任公司,陜西 寶雞721008;2.國家石油天然氣管材工程技術(shù)研究中心,陜西 寶雞721008)

X100管線鋼是當(dāng)今世界超高強(qiáng)度管線鋼,也是國內(nèi)外管線鋼開發(fā)的熱點(diǎn)之一,超高鋼級(jí)鋼管的應(yīng)用可顯著降低長距離油氣輸送管線建設(shè)的總成本。近年來,國內(nèi)在高強(qiáng)度管線鋼研制方面投入了大量的資金和人力,并計(jì)劃進(jìn)行試驗(yàn)段建設(shè)。根據(jù)X100管線鋼標(biāo)準(zhǔn)要求,X100焊縫的抗拉性能至少要達(dá)到760 MPa以上,且在較高的焊接速度下,對(duì)焊縫和熱影響區(qū)的低溫韌性提出了較高要求。僅僅依靠普通合金焊絲焊接,已不能滿足X100焊縫預(yù)期的要求,因此,研究開發(fā)出相配套的X100焊絲,必將為國產(chǎn)化X100焊管批量生產(chǎn)應(yīng)用提供重要的技術(shù)支撐。

1 焊絲合金體系的確定

根據(jù)API SPEC 5L和BG/T 12470—2003要求,所開發(fā)的X100焊絲應(yīng)具備以下性能:①焊絲加工性能良好;②采用1.5 m/min以上焊速進(jìn)行平焊或螺旋焊接后,焊縫外觀形貌良好,焊道表面光亮、平整;③在匹配相應(yīng)的焊劑焊接后,焊縫抗拉強(qiáng)度760 MPa以上,焊縫沖擊韌性值80 J以上;焊縫熔敷金屬760 MPa以上,屈服強(qiáng)度在690 MPa以上,-40℃沖擊功在27 J以上。

綜合以上要求,為了能夠適應(yīng)高焊速、大線能量焊接,保證焊縫具有較高的強(qiáng)韌性,應(yīng)當(dāng)降低顯著影響沖擊韌性C,Si,P和S等有害元素含量,并嚴(yán)格控制能引起焊縫金屬的碳當(dāng)量Ceq、淬硬傾向及裂紋敏感系數(shù)Pcm增加的Ti,Cr和Cu等合金元素的含量;同時(shí),提高M(jìn)n,Ni和Mo等脆化矢量較小的元素,以獲得可提高強(qiáng)韌性的針狀鐵素體及粒狀貝氏體組織;適量添加Ti和B等微合金元素產(chǎn)生有效夾雜物形核質(zhì)點(diǎn),促進(jìn)晶內(nèi)的針狀鐵素體的形成,以控制針狀鐵素體和粒狀貝氏體的組成相比例。根據(jù)以上確定Mn-Ni-Mo-Ti-B作為X100焊絲合金系。

2 焊絲成分設(shè)計(jì)

2.1 C

C是焊縫金屬中最重要的合金元素,它作為一種間隙固溶強(qiáng)化元素,常通過基體點(diǎn)陣畸變而易于使基體產(chǎn)生微裂紋和擴(kuò)展,并致使焊縫金屬?zèng)_擊韌性大幅度下降。另外,C含量的增加還會(huì)引起AF比例的增加,先共析鐵素體的數(shù)量減少。因此,w(C)應(yīng)限制在0.05%~0.10%之間。

2.2 Mn

Mn在焊縫中的含量對(duì)焊縫金屬的力學(xué)性能有很大的影響,它通常作為固溶強(qiáng)化基體,可有效地提高焊縫強(qiáng)度。由于管線鋼中對(duì)C含量的嚴(yán)格控制使得焊縫強(qiáng)度稍顯不足,所以應(yīng)相應(yīng)的提高M(jìn)n含量來彌補(bǔ)強(qiáng)度。又由于焊接過程中常采用低Mn焊劑,焊縫中的Mn會(huì)發(fā)生燒損。因此,焊絲中含量應(yīng)當(dāng)稍比母材高一些,即w(Mn)應(yīng)限制在1.8%~2.0%。

2.3 Si

Si在焊縫金屬中主要起脫氧作用,尤其當(dāng)Mn和Si同時(shí)存在時(shí),對(duì)焊縫金屬組織和性能都有較大的影響,在進(jìn)行管線鋼焊接時(shí),為了達(dá)到一定的工藝性能所配套焊劑中常采用高含量的SiO2,極易引起焊縫中硅含量增加,而影響焊縫性能。因此,焊縫中w(Si)一般應(yīng)控制在0.25%~0.40%。

2.4 Ni

Ni無限固溶于γ-Fe,其作用與Mn相似,只是較Mn的作用弱,是弱合金元素。在焊縫中能降低點(diǎn)陣中的位錯(cuò)運(yùn)動(dòng)抗力和位錯(cuò)與間隙元素交互作用能量,促進(jìn)應(yīng)力松弛,減少脆性斷裂傾向。

2.5 Ti

Ti為強(qiáng)脫氧劑及Ti(C,N)形成元素,它所形成的高熔點(diǎn)化合物質(zhì)點(diǎn)可作為結(jié)晶核心,細(xì)化焊縫晶粒。另外在焊縫金屬中加入Ti,由于其與N的親和力極高,可降低焊縫金屬中自由N的含量。

2.6 B

B可明顯抑制鐵素體在奧氏體晶界上的形核,使鐵素體轉(zhuǎn)變曲線明顯右移,同時(shí)使貝氏體轉(zhuǎn)變曲線變得扁平,可在較大的冷卻范圍內(nèi)得到貝氏體。Ti與B同時(shí)存在時(shí),Ti可在焊接過程中保護(hù)B不被氧化,使B抑制先共析鐵素體的效果將更好。但由于w(B)超過0.003%,形成的B相沿晶界析出,產(chǎn)生熱脆現(xiàn)象;另外,由于B與N和O有很強(qiáng)的親和力,過多含量易于在焊縫中形成夾雜物。因此,w(B)在0.0004%~0.001%較為合宜。

2.7 Mo

Mo是縮小γ相區(qū)的元素,是中強(qiáng)碳化物形成元素,其主要作用是推遲先共析鐵素體轉(zhuǎn)變而有利于形成貝氏體結(jié)構(gòu)。Mo在焊縫中固溶于奧氏體或以碳化物的形式存在,并強(qiáng)烈地抑制珠光體轉(zhuǎn)變,可以改善焊縫沖擊韌性。

2.8 S和P

S和P等有害元素由于會(huì)引起焊縫韌性的降低和提高韌性轉(zhuǎn)變溫度,并且會(huì)增大焊縫熱脆和焊接結(jié)晶裂紋的傾向性。所以,應(yīng)當(dāng)嚴(yán)格限制,本次焊絲研制限制w(S)在0.006%以下,w(P)在0.015%以下。

3 熔敷金屬試驗(yàn)

3.1 熔敷金屬力學(xué)性能

采用研制的X100焊絲匹配BG-SJ101H2焊劑,依據(jù)GB/T 12470—2003《埋弧焊用低合金鋼焊絲和焊劑》要求進(jìn)行熔敷金屬焊接試驗(yàn),結(jié)果見表1。可知,-30℃下熔敷金屬的沖擊韌性、拉伸強(qiáng)度實(shí)現(xiàn)了良好的強(qiáng)韌性匹配。

表1 X100焊材熔敷金屬力學(xué)性能結(jié)果

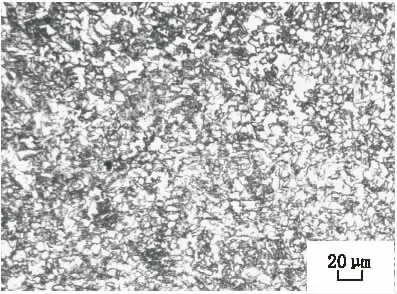

3.2 熔敷金屬微觀組織

研制焊絲配合BG-SJ101H2焊劑所得到的焊接接頭熔敷金屬的組織如圖1所示。從圖中可以看出,熔敷金屬組織以鐵素體為主,呈籃筐編結(jié)形態(tài)分布,且大小、分布較為均勻,除此之外,在鐵素體之間分布有少量的珠光體。該組織形態(tài)充分保證焊縫在低溫下具有較高的沖擊韌性。

圖1 熔敷金屬組織

4 管材焊接試驗(yàn)

焊接方法為雙絲交直流內(nèi)外雙面埋弧焊接,焊接設(shè)備為林肯DC-1500/AC-1200焊機(jī)。焊接材料采用研制的X100焊絲及BG-SJ101H2焊劑,試驗(yàn)用鋼板為本鋼集團(tuán)有限公司生產(chǎn)的X100卷板,厚度為14.8 mm,化學(xué)成分見表2,焊接時(shí)的工藝參數(shù)見表3。試板采用X形坡口,內(nèi)焊坡口角度為70°,外焊坡口角度為100°, 鈍邊大小為8~9 mm。

表2 X100板材化學(xué)成分%

表3 焊接參數(shù)

4.1 焊縫接頭拉伸性能

采用研制的X100焊絲進(jìn)行焊接,依據(jù)API SPEC 5L及X100管線鋼標(biāo)準(zhǔn)對(duì)于焊縫金屬進(jìn)行拉伸性能檢測,并對(duì)試驗(yàn)結(jié)果匯總統(tǒng)計(jì),如圖2所示。從圖2中可以看出,焊縫拉伸性能分布在780~860 MPa,均滿足X100管線鋼的強(qiáng)度要求,滿足API SPEC 5L標(biāo)準(zhǔn)中 對(duì)X100管線鋼的強(qiáng)度要求。

圖2 X100焊絲焊接后焊縫的拉伸性能

4.2 焊縫接頭沖擊性能

研制的X100焊絲匹配本鋼X100原料進(jìn)行焊接,對(duì)焊縫金屬進(jìn)行-10℃沖擊韌性試驗(yàn),試驗(yàn)結(jié)果匯總統(tǒng)計(jì)如圖3所示。由圖3可知,所研制焊絲焊縫的沖擊性能優(yōu)良,完全滿足API SPEC 5L(44版)及X100管線鋼標(biāo)準(zhǔn)要求。

圖3 X100焊絲焊接后焊縫的沖擊韌性

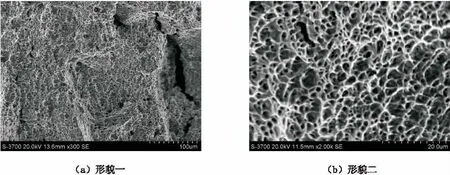

4.3 斷口及組織分析

研制的焊絲與BG-SJ101H2焊劑匹配焊接所得焊縫組織如圖4所示,其中焊縫組織為混雜分布狀態(tài)的針狀鐵素體(AF)和少量先共析鐵素體(PF)組織存在,主要以針狀鐵素體為主,且組織大小,形態(tài)及分布都較為均勻;焊縫斷口形貌如圖5所示,由觀察可得斷口形貌除有少量的二次淺裂紋外,其余為較淺且分布均勻的韌窩,由此說明焊縫韌性較好,通過對(duì)斷口進(jìn)行掃描,未發(fā)現(xiàn)有明顯的MnO和Al2O3夾雜物存在。

圖4 焊縫組織

圖5 焊縫斷口形貌

5 結(jié) 論

(1)所研制焊絲匹配BG-SJ101H2焊劑進(jìn)行焊接后,焊縫低溫沖擊韌性良好,且拉伸強(qiáng)度較高,完全達(dá)到API SPEC 5L管線標(biāo)準(zhǔn)中X100指標(biāo)要求。

(2)熔敷金屬試驗(yàn)表明所研制焊絲不僅具有較高的強(qiáng)度,而且有較好的低溫沖擊韌性,力學(xué)性能指標(biāo)達(dá)到了BG/T 12470—2003標(biāo)準(zhǔn)要求,可以滿足X100母材與焊縫等強(qiáng)匹配的要求。

(3)通過采用Mo,Ni,Ti和B等多元微量合金元素設(shè)計(jì)焊絲,焊接后可使焊縫獲得較好的針狀鐵素體組織,并確保了焊縫較高的強(qiáng)韌性。

[1]唐伯鋼,尹士科,王玉榮.低碳鋼與低合金高強(qiáng)度鋼焊接材料[M].北京:機(jī)械工業(yè)出版社,1987.

[2]張敏,姚成武,付翀,等.X80管線鋼埋弧焊匹配焊絲研制[J].焊接學(xué)報(bào),2006,27(04):64-68.

[3]崔忠圻,劉北興.金屬學(xué)與熱處理原理[M].哈爾濱:哈爾濱工業(yè)大學(xué)出版社,1998.

[4]齊俊杰,黃運(yùn)華,張躍.微合金化鋼[M].北京:冶金工業(yè)出版社,2006.

[5]陳伯蠡.高強(qiáng)鋼埋弧焊縫的強(qiáng)韌化研究[J].焊接學(xué)報(bào),1987(03):33-35.

[6]張豪,魏金山,張京海.熔敷金屬中筐籃編織狀針狀鐵素體組織研究[J].材料開發(fā)與應(yīng)用,2005(06):14-17.

[7]馬鳳輝,李春范,王亞.中國焊接材料的生產(chǎn)與應(yīng)用[J].焊接,2002(08):8-10.

[8]趙明純,單以銀,肖福仁,等.管線鋼中針狀鐵素體的形成及其強(qiáng)韌性的分析[J].材料科學(xué)與工藝,2001,9(04):356-158.

[9]陳伯蠡,周運(yùn)鴻.高強(qiáng)度埋弧焊焊縫強(qiáng)韌化研究[J].焊接學(xué)報(bào),1987,8(03):153-161.

[10]張炳范,李午申,曾悅堅(jiān).高韌性焊條的研究[J].焊接學(xué)報(bào),1993,14(04):227-232.

[11]林文彬,葛玉宏,呂世俊,等.X70直縫鋼管4絲埋弧焊焊接工藝試驗(yàn)[J].焊接技術(shù),2002(02):24-25.

[12]李繼紅,楊亮,張敏.X100管線鋼埋弧焊焊接接頭的力學(xué)性能分析[J].熱加工工藝,2013(11):171-172,175.

[13]薛小懷,錢百年,國旭明,等.高強(qiáng)高韌性管線鋼埋弧用焊絲的研制[J].焊接學(xué)報(bào),2002(05):30-34.

[14]薛小懷.X80管線鋼埋弧焊用焊絲、工藝及焊接性研究[J].材料導(dǎo)報(bào),2002(08):53.

[15]李亞江.微合金化鋼[M].北京:冶金工業(yè)出版社,2010.