X65/316L與AISI4130/Inconel625復合管焊接接頭力學性能及腐蝕行為研究

吳星東,謝樹軍

(湛江南海西部石油合眾近海建設有限公司,廣東 湛江524000)

0 前 言

隨著鋼管制造工藝的逐漸成熟,具有優良綜合性能的雙金屬復合管在油氣運輸行業得到了廣泛的應用[1-2]。針對較為惡劣的油田腐蝕環境,雙金屬復合管的襯管采用耐腐蝕性能優異的金屬材料;基管采用剛度和強度優異的碳鋼材料,以提高復合管的綜合性能,同時也可以降低油氣運輸管道的建設成本[3]。

目前,油氣運輸行業已經使用的雙金屬復合管型號有 AISI4130/Inconel625, 20/0Cr18Ni9,X65/316L,F65/316L,X65/Inconel625和F65/Inconel625等。在不同的腐蝕介質環境中,不同型號的復合管表現出的使用性能各異。但是,無論哪種型號的雙金屬復合管,在其實際應用過程中都必然涉及到焊接過程。由于焊接缺陷的存在以及焊接接頭組織和性能的變化,使得此區域成為整個油氣輸送管道的薄弱位置。尤其是一些特殊條件下,需要將不同型號的復合管進行焊接使用,這就使得對復合管焊接接頭的力學性能和腐蝕性能的研究顯得更為重要[4-5]。

曾德智[6]等根據腐蝕環境特點和防腐技術要求,開展了雙金屬復合管及其焊縫的耐蝕性能研究,建立了焊縫耐蝕性能評價方法,為雙金屬復合管在油氣田環境中的實際應用提供了技術依據。王能利[7-8]等研究了20/0Cr18Ni9復合管焊接工藝和接頭的抗腐蝕性能,結果表明采用鎢極氬弧焊和超低碳奧氏體不銹鋼焊絲獲得的焊縫成形良好,焊縫成分和金相組織能保證復合管在使用過程中的強度和抗腐蝕性能要求。宗廣霞[9]等采用電化學方法研究了X65/316L電偶在模擬油田產出水環境中的電偶腐蝕行為,結果表明在pH值為7.15的模擬油田產出水中,兩種材料的電偶腐蝕效應隨著陰陽極面積比的增加而增大。徐連勇[10-12]等在模擬CO2腐蝕環境中,采用高溫高壓釜對X65/316L機械復合管焊接接頭的CO2腐蝕行為進行了試驗研究,為其實際應用提供理論依據。但是,已報道的文獻研究中,對于新型AISI4130/Inconel625復合管焊接接頭性能的研究較少,特別是針對不同型號雙金屬復合管焊接接頭性能研究鮮見報道。

本研究以X65/316L與AISI4130/Inconel625復合管焊接接頭為研究對象,采用ERNiCrMo-3焊絲實現兩者的焊接,針對相應的工作環境,研究該復合管焊接接頭的力學性能和腐蝕性能行為,為X65/316L與AISI4130/Inconel625復合管焊接接頭在石油運輸行業中的應用提供理論幫助。

1 試驗材料及方法

1.1 試驗材料

本試驗焊接的復合管型號是X65/316L與AISI4130/Inconel625復合管,規格為φ152mm×17.3mm,采用焊絲的型號為ERNiCrMo-3。

1.2 試驗方法

1.2.1 力學性能試驗

復合管焊接試樣力學性能試驗執行DNV-OSF101—2007標準。拉伸試樣尺寸為12.50mm×9.50mm。為了考察采用ERNiCrMo-3焊絲焊接復合管焊縫金屬的力學性能,按照標準要求進行全焊縫拉伸試驗。復合管焊接接頭沖擊試樣缺口位置按要求分別開在焊縫中心、熔合區、距熔合區2mm處及距熔合區5mm處,試樣缺口軸線垂直焊縫表面,沖擊試驗溫度為-10℃。采用HVA-10A型維氏硬度計測量焊接接頭中焊縫、熱影響區和母材三個區域的維氏硬度,載荷為10 kg。

1.2.2 腐蝕性能試驗

采用CO2應力腐蝕試驗和電化學腐蝕試驗考察復合管焊接接頭的耐腐蝕性能。CO2應力腐蝕試樣尺寸為115mm×15mm×5mm,試樣表面經過砂紙精磨達到1 000#,用酒精清洗試樣表面,按照ASTM G39標準進行CO2應力腐蝕試驗。試驗溶液成分為:0.5%的CH3COOH,10%的NaCl,溶劑為蒸餾水。該試驗CO2氣體壓力1.17 MPa,pH值保持在4.5±0.1范圍內,在 (75±2)℃下保溫720 h。從焊管的12點、3點和6點位置各截取一個試樣,采用四點彎曲應力加載形式,試驗夾具是由SUS316不銹鋼制成,保證夾具在試驗過程中不受腐蝕。

復合管焊接接頭電化學腐蝕試驗按照ASTM G5標準進行。首先對環焊縫管接頭進行機加工,分別從母材、焊縫金屬和熱影響區中截取圓柱形試樣,厚度為4mm,直徑為8mm,腐蝕面積為0.502 cm2。熱影響區試樣的測試表面應全部落在熱影響區內。將試樣表面磨至1500#砂紙,用丙酮清洗除油,最后在蒸餾水中清洗。制備3.5%NaCl溶液以模擬海水環境。試驗前對腐蝕溶液通氮氣1 h以充分除氧。

2 試驗結果與分析

2.1 力學性能試驗

采用ERNiCrMo-3焊絲焊接X65/316L與AISI4130/Inconel625復合管焊接接頭抗拉強度為(583±5)MPa,斷裂發生在X65/316L母材基體,結果表明焊接接頭的薄弱位置發生在母材基體,即焊縫的性能優于X65/316L母材。為了表征焊縫金屬的力學性能,使用全焊縫拉伸試驗測試X65/316L與AISI4130/Inconel625復合管焊縫金屬性能。全焊縫拉伸試驗測試后的試樣形貌如圖1所示,結果見表1。從表1可以看出,焊縫金屬的屈服強度達到441.4 MPa,抗拉強度為725.9 MPa,延伸率達到37.67%。

圖1 試驗用復合管接頭全焊縫拉伸試樣照片

表1 試驗用復合管接頭全焊縫拉伸試驗結果

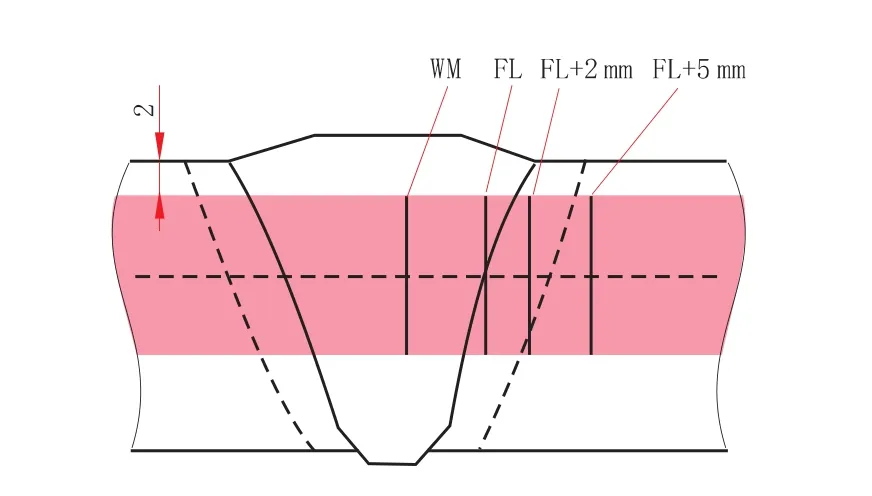

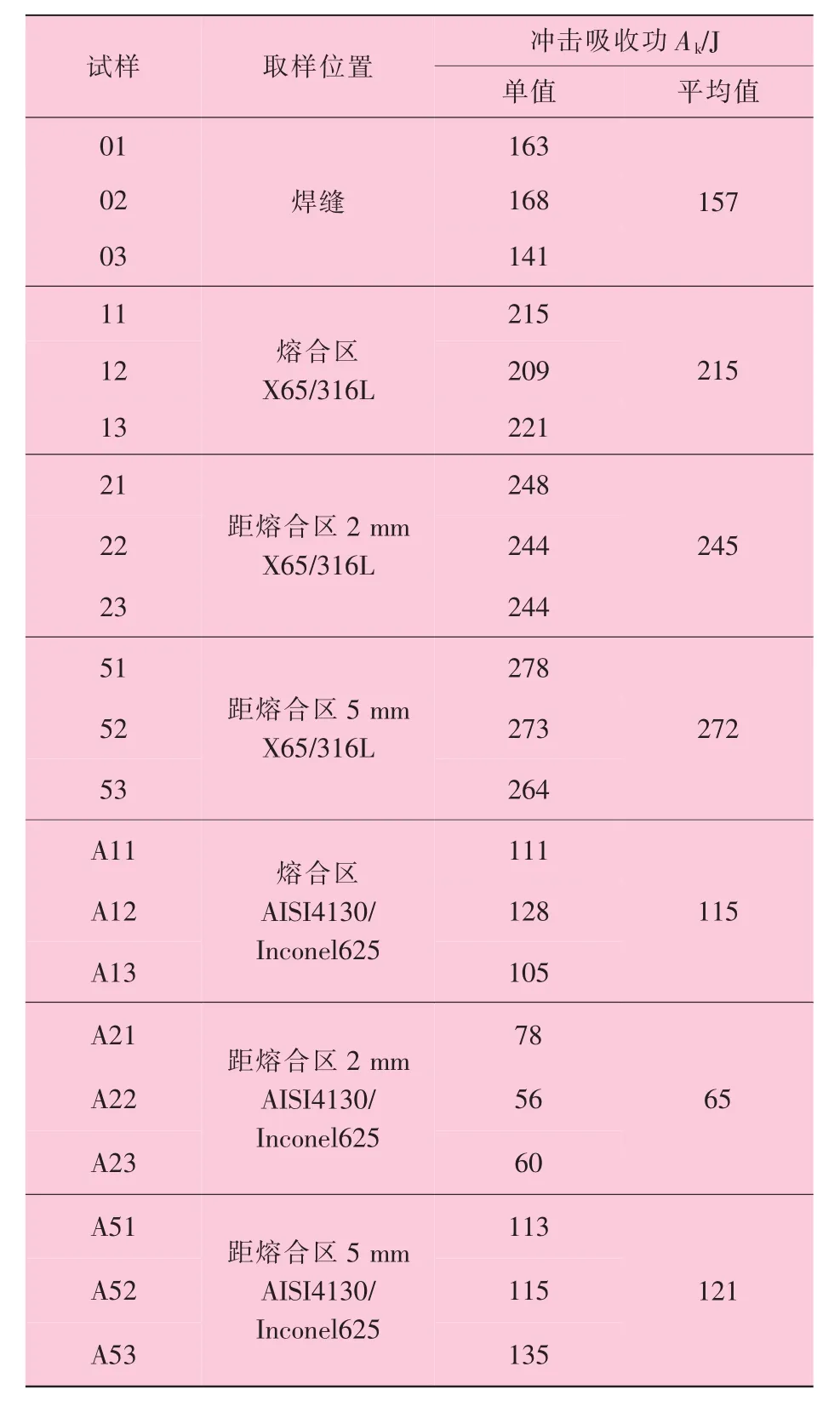

圖2所示為X65/316L與AISI4130/Inconel625復合管焊接接頭沖擊試樣缺口位置示意圖,沖擊試驗結果見表2。從表2可以看出,在-10℃試驗條件下,焊縫沖擊吸收功平均值為157 J;焊接接頭在X65/316L側距熔合區5mm處沖擊吸收功最大,達到272 J;在AISI4130/Inconel625母材側距熔合區2mm處沖擊吸收功最小為65 J,表明焊接接頭在此區域的脆性最大。

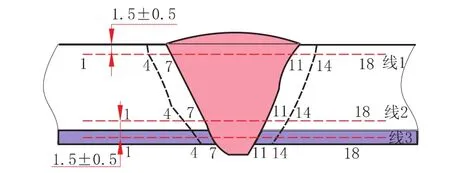

硬度是衡量材料彈性、塑性、強度和韌性等力學性能的綜合指標,試驗采用如圖3所示的測點位置,表征復合管焊接接頭的硬度變化,測試結果見表3。從表3看出,AISI 4130/Inconel625母材的硬度高于復合管X65/316L的硬度;靠近AISI4130/Inconel625母材側熱影響區的硬度值明顯高于復合管自身的硬度,并且在整個復合管焊接接頭區域中的硬度值最大,說明此復合管受焊接熱循環的影響嚴重;復合管X65/316L側熱影響區的硬度值變化不明顯,與母材自身硬度相當;此外,整個焊接接頭在焊縫處并沒有顯著變化,硬度值呈現梯度過渡。

圖2 沖擊試樣缺口位置示意圖

表2 試驗用復合管焊接接頭沖擊試驗結果

圖3 復合管焊接接頭硬度測試點位置示意圖

表3 復合管焊接接頭硬度(HV10)測試結果

2.2 CO2應力腐蝕試驗結果與分析

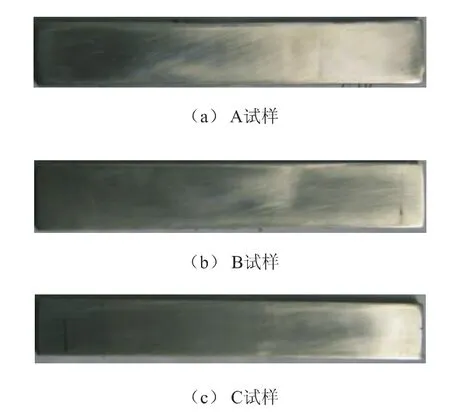

CO2應力腐蝕試驗后,刷洗試樣表面以去除表面腐蝕后殘留的臟污,觀察試驗后試樣表面形態,如圖4所示。從圖4可以觀察到,試樣在溶液溫度為75±1℃情況下,CO2分壓為1.17 MPa,溶液pH值為4.5并持續720 h,四點彎曲抗CO2應力腐蝕在母材和焊縫處均未出現裂紋,即復合管焊接接頭具有良好的抗CO2應力腐蝕的性能。

圖4 CO2應力腐蝕試驗后試件情況

2.3 電化學腐蝕試驗結果與分析

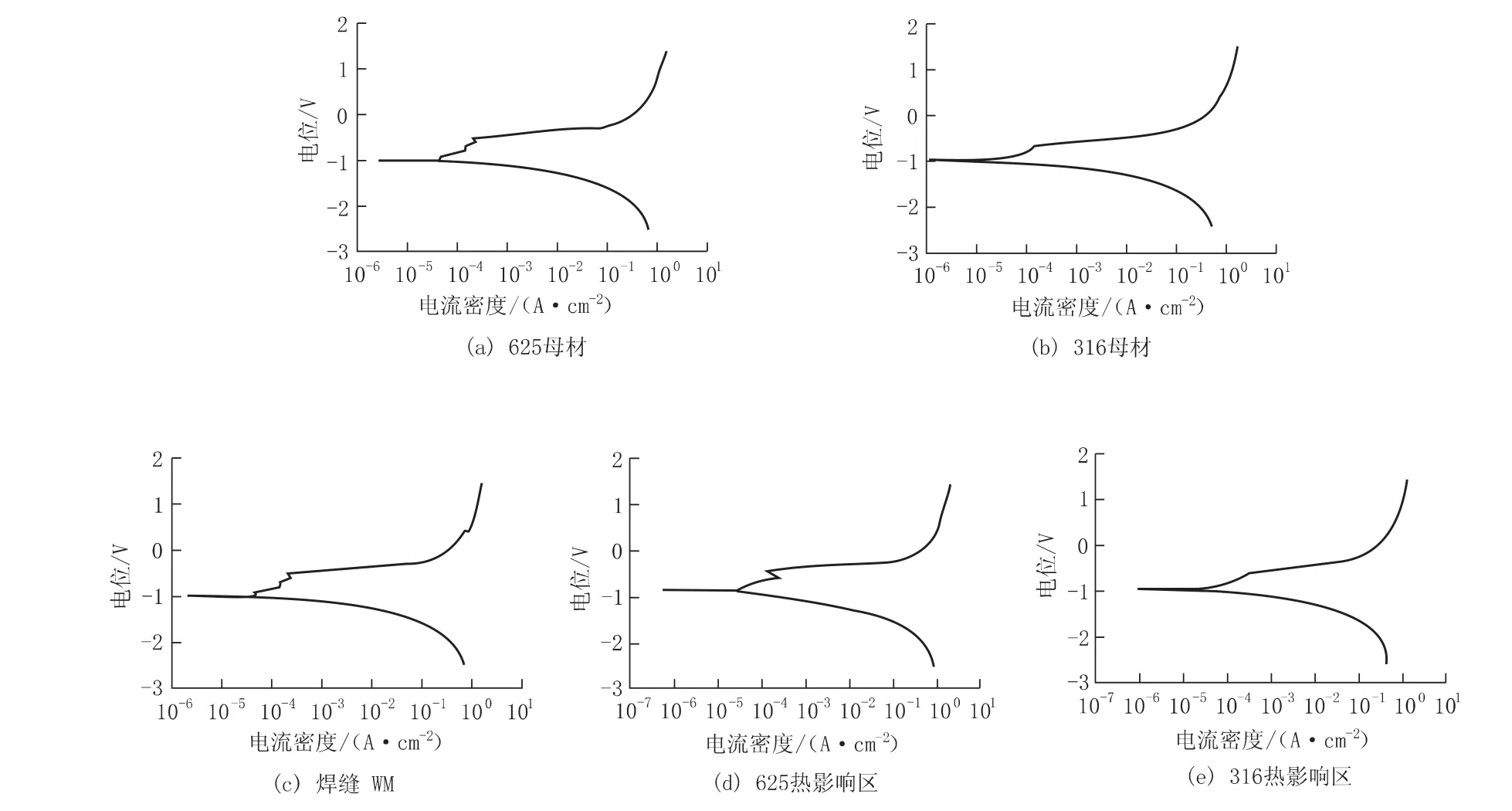

圖5 復合管焊接接頭電化學試驗的極化曲線

表4 復合管焊接接頭經電化學腐蝕試驗結果

復合管焊接接頭的電化學腐蝕試驗的極化曲線如圖5所示,試驗結果見表4。從表4可以看出,復合管焊接接頭中Inconel625母材的腐蝕速率最大,達到0.535 02mm/a;焊縫金屬的腐蝕速率為0.400 35mm/a,低于Inconel625母材的腐蝕速率,高于316L母材腐蝕速率(0.114 06mm/a);熱影響區的腐蝕速率低于焊縫金屬的腐蝕速率。以上結果表明采用ERNiCrMo-3焊絲焊接X65/316L與AISI4130/Inconel625復合管焊接接頭抗電化學腐蝕性能優良,熱影響區和焊縫耐蝕性與母材相當。

3 結 論

(1)采用ERNiCrMo-3焊絲焊接X65/316L與AISI4130/Inconel625復合管焊接接頭的抗拉強度為583±5 MPa,斷裂發生在X65/316L母材基體;采用全焊縫拉伸試驗測量焊縫金屬的屈服強度達到441 MPa,抗拉強度為725 MPa,延伸率達到37.67%。

(2)在-10℃試驗條件下,復合管焊縫沖擊吸收功平均值為157 J;焊接接頭在X65/316L母材側距熔合區5mm處沖擊吸收功最大,達到272 J;在AISI4130/Inconel625母材側距離熔合區2mm處沖擊吸收功最小為65 J,表明焊接接頭在此區域的脆性最大。

(3)復合管焊接接頭中AISI4130/Inconel625母材側熱影響區的硬度值明顯高于復合管自身的硬度,并且在整個復合管焊接接頭區域中的硬度值最大,說明此復合管受焊接熱循環的影響嚴重;復合管X65/316L側熱影響區的硬度值變化不明顯,與母材自身硬度相當。

(4)在溶液溫度為75℃情況下,CO2分壓為 1.17 MPa,溶液 pH值為 4.5并持續 720 h,X65/316L與AISI4130/Inconel625復合管焊接接頭四點彎曲抗CO2應力腐蝕在母材和焊縫處均未出現裂紋,即復合管焊接接頭具有良好的抗CO2應力腐蝕的性能。

(5)采用ERNiCrMo-3焊絲焊接X65/316L與AISI4130/Inconel625復合管焊接接頭抗電化學腐蝕性能優良,焊縫金屬的腐蝕速率低于Inconel625母材的腐蝕速率,但是高于316L母材的腐蝕速率;熱影響區的腐蝕速率低于焊縫金屬的腐蝕速率,熱影響區和焊縫的耐蝕性與母材相當。

[1]張寶慶.雙金屬復合管的制造技術淺析[J].機電工程技術,2009,38(03):106-108.

[2]周聲結,郭崇曉,張燕飛.雙金屬復合管在海洋石油天然氣工程中的應用[J].中國石油和化工標準與質量,2011(11): 115-116.

[3]王小艷,張燕飛,潘建新,等.爆炸載荷對雙金屬復合管組織及性能的影響[J].熱加工工藝,2013,42(16):67-72.

[4]ZHANG G A,CHENG Y F.Corrosion of X65 Steel in CO2-saturated oilfield Formation Water in the Absence andPresenceofAcetic Acid[J].Corrosion Science,2009,51(08):1589-1595.

[5]DANAEE I,KHOMAMI M N,ATTAR A A.Corrosion of AISI 4130 Steel Alloy Under Hydrodynamic Condition in Ethylene Glycol+Water+NO2-Solution[J].Journal ofMaterials Science and Technology,2013,29(01): 89-96.

[6]曾德智,杜清松,谷壇,等.雙金屬復合管防腐技術研究進展[J].油氣田地面工程,2008,27(12):64-65.

[7]王能利,潘希德,薛錦,等.20/0Cr18Ni9復合管焊接工藝和接頭的抗腐蝕性能[J].焊接,2003(05):23-26.

[8]王能利,柏朝暉,張希艷,等.20/0Cr18Ni9復合管手工電弧焊工藝研究[J].熱加工工藝,2005(09):36-38.

[9]宗廣霞,張洋,方軍鋒,等.X65/316L電偶對在模擬油田產出水中的電偶腐蝕行為[J].腐蝕與防護,2012,23(07):589-592.

[10]虞毅,徐連勇,韓永典,等.溫度對 X65/316L機械復合管焊接接頭 CO2腐蝕的影響[J].焊接技術,2011,40(05):9-12.

[11]張念濤,徐連勇,韓永典,等.X65/316L耐蝕合金內襯管焊接接頭 CO2腐蝕行為研究[J].焊管,2012,35(01):7-12.

[12]孫建波,柳偉,常煒.低 Cr管線鋼 CO2腐蝕產物膜的特征及形成機制[J].金屬學報,2009,45(01):84-90.