大型閥門耐腐蝕層的堆焊與加工工藝研究*

左麗娜,杜先鵬,馬玉強,李 睿,張 悅

(1.沈陽東北制藥裝備制造安裝有限公司,沈陽110026;2.南車株洲電力機車有限公司,湖南 株洲412001;3.沈陽易鑫科技開發有限公司,沈陽,110027;4.沈陽工業大學 機械工程學院,沈陽 110870)

0 引 言

閥門是工業管道中必不可少的控制部件,尤其在大直徑、較遠距離流體輸送管道中,更是起著至關重要的作用。隨著國民經濟的發展,閥門行業已成為我國裝備制造業的重要組成部分之一,對閥門的結構、材料和加工工藝等提出了更高的要求,同時提高產品性能,降低成本也越來越受到關注[1]。工業發達國家生產的閥門材料多達百余種,產品適應能力很強。國內閥門行業通過技術引進及自主研發,制造能力逐步提高[2]。目前,閥門材料的類型多為鑄鐵類、碳鋼類、合金鋼類及特種鋼類等。

在石油化工行業,通過閥門的流體可能具有一定的腐蝕性,對閥門壽命影響很大,有時流體中還含有固體顆粒,隨著流動沖擊閥門內壁而引起嚴重磨損[3]。因此閥門要具有耐腐蝕、耐磨擦等性能。可采用不銹鋼等材料制造閥體,但成本很高。特別是對于大型閥門,如果采用碳鋼鑄造閥體,然后在內表面增加耐腐蝕層,既可滿足使用要求,又可降低成本[4]。大型復雜結構閥體通常為鑄造而成,常用材料牌號為ASTM-A216-WCB,簡稱WCB,是一種可在-28.9~413℃長期使用的適合于熔焊的碳素鋼[5]。增加耐腐蝕層可采用多種技術實現[6-10],其中堆焊技術較成熟,廣泛用于耐腐蝕層加工。該技術需要對閥體內部耐腐蝕層的堆焊與加工工藝過程進行研究。

1 閥門的結構與三維實體建模

1.1 閥門結構

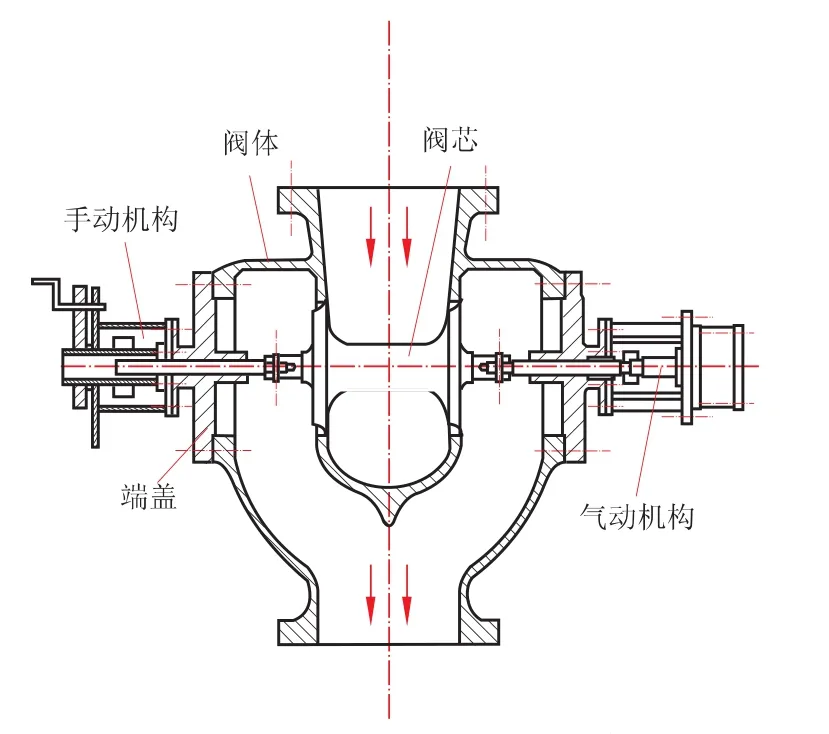

閘閥是管道中常用的閥門之一,進出口直徑達到500mm時,已屬大型閥門,閥體質量已超1 t,加上控制機構其質量將接近2 t。圖1給出了DN500型閥門結構。

一般情況下,該閥門由氣動機構完成開關動作,但特殊情況時,如停電、氣動系統故障等,只能采用手動機構完成開關動作。在手動機構和氣動機構中都有連軸與脫軸裝置,防止動作干涉。

閥門的閥體用碳鋼鑄造而成,成本較低,但耐腐蝕性、耐磨性欠佳,需要在與流體接觸的表面堆焊耐腐蝕層。閥芯和端蓋整體都用不銹鋼制造。

圖1 DN500型閥門結構

1.2 閥體的三維實體建模

為了進行結構分析和成本估算,根據前述閥門結構,采用UG NX 7.5軟件對閥體進行三維實體建模,如圖2所示。通過結構分析可知,閥體內表面各處都能進行手工堆焊操作,不會出現干涉。通過UG軟件的幾何測量功能,可得閥體質量約為1.49 t(密度取7.8 kg/m3),內部表面積約為3.83 m2,為估算鑄造和堆焊成本提供了參考數據。

圖2 閥體的三維實體模型

2 耐腐蝕層堆焊工藝設計

根據設計要求,耐腐蝕層與基體間應有過渡層,兩層的堆焊厚度都要控制在(3±0.5)mm范圍內。

2.1 非配合面的堆焊工藝

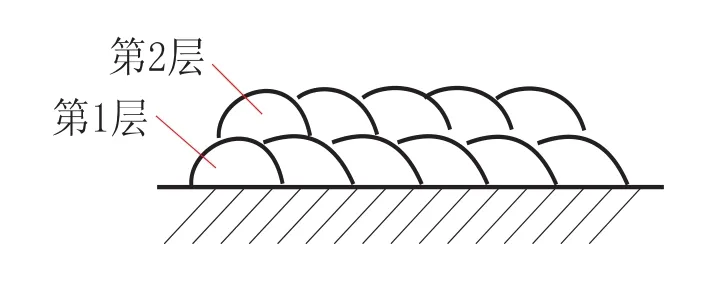

閥體內表面大部分是非配合表面,故此采用如圖3所示的工藝堆焊耐腐蝕層,并保證厚度即可。在圖3中,第1層為過渡層,采用A312焊條,直流反接,焊接電壓20~25 V,焊接電流140~160 A;第2層為耐腐蝕層,采用A022焊條,直流反接,焊接電壓20~25 V,焊接電流140~160 A。幾何誤差要求為:焊縫邊緣直線度誤差控制在2mm以內,堆焊平面度誤差控制在1.5mm以內,焊道高度差控制在1.5mm以內。

圖3 非配合面堆焊耐腐蝕層

2.2 配合面的堆焊工藝

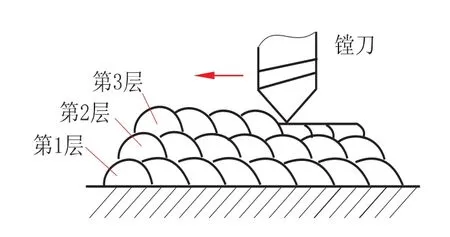

閥體中部橫向分布4個內圓柱面,分別與閥芯和端蓋配合,故此這4個內圓柱面為配合表面,必須在耐腐蝕層堆焊后進行切削加工,形成加工表面并達到尺寸精度要求。閥體中部4個內圓柱面與閥芯和端蓋的配合尺寸及精度均為 φ360H8(+0.0890)/f7(-0.062-0.119), 堆焊后內圓柱面需要鏜削加工,閥芯及端蓋需要車削加工,計算過程相似,在此以閥體內圓柱面為例進行說明。圖4給出了配合面耐腐蝕層的堆焊工藝,其中第1和2層與前述非配合面堆焊工藝相同,第3層也是耐腐蝕層,采用A022焊條焊接,焊接參數同前,堆焊厚度擬定(2±0.5)mm,確切數值需要進一步計算而定,既要保證鏜削加工后能達到要求尺寸及精度φ360H8(+0.0890),又要保證堆焊厚度要求。

圖4 配合面堆焊耐腐蝕層示意圖

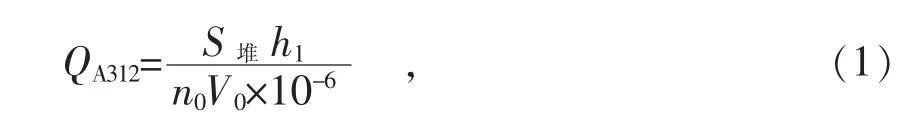

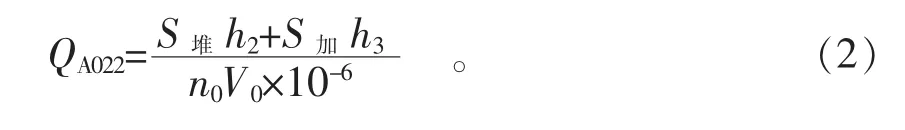

2.3 焊條用量的估算

估算焊條用量進而可以估算出堆焊成本。焊條用量應根據堆焊面積和厚度,按式(1)和式(2)計算。

式中:Q—焊條用量,kg;

S堆—待堆焊表面面積,m2;

h1—第1層堆焊厚度,mm;

n0—每千克焊條根數;

V0—每根焊條有效堆焊體積,mm3。

式中:h2—第2層堆焊厚度,mm;

S加—堆焊后再加工表面面積,m2;

h3—第3層堆焊厚度,mm。

如前述,閥體內表面已通過軟件計算得出,即 S堆=3.83 m2, h1=h2=(3±0.5)mm, h3=(2±0.5)mm。需要加工的表面為4個內圓柱面,即S加=0.25 m2。

堆焊采用直徑φ4.0mm,長400mm的焊條,每千克約19根,即n0=19。每根焊條焊接后殘留長度按40mm計算,則V0=4 524mm3。

將以上數據代入(1)式、(2)式可得焊條估算用量, QA312=(134±22)kg, QA022=(140±23)kg。

3 配合面的加工工藝

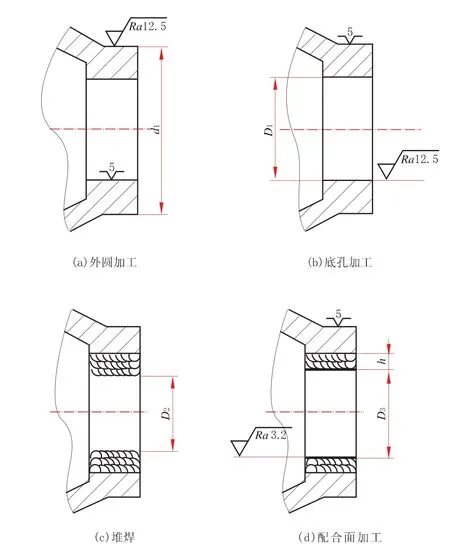

3.1 配合面的堆焊與加工過程

閥體中部的4個內圓柱面與閥芯和端蓋即有配合要求,又要含有耐腐蝕層,堆焊后要進行切削加工得到配合面。故此為了達到尺寸精度要求,必須設計配合面的加工工藝,如圖5所示。根據閥體結構特點,首先以內圓柱面為粗基準,加工閥體兩端的外圓,得到具有一定精度的加工面(見圖5(a)),然后根據互為基準的原則,以兩端外圓柱面為精基準,加工4個內圓柱面,也要達到一定精度(見圖5(b)),然后按前述堆焊工藝進行堆焊,保證焊接質量(見圖5(c)),最后再以兩端外圓柱面為精基準,加工4個已堆焊的內圓柱面,達到配合面的尺寸精度要求(見圖5(d))。

由圖5(b)和圖5(d)不難看出, 既要保證配合尺寸D3的精度,又要保證耐腐蝕層的厚度h,就必須計算尺寸D1。否則,可能出現D1過小,導致堆焊的耐腐蝕層全被切掉后才能達到D3的精度;還可能出現D1過大,必須增大耐腐蝕層厚度,才能達到D3的精度,從而影響耐腐蝕層與基體材料的連接強度。

圖5 配合面的加工工藝

圖6 加工工藝尺寸鏈

3.2 加工工藝尺寸鏈的計算

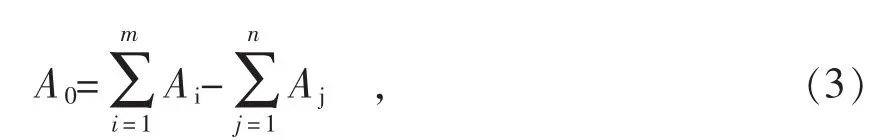

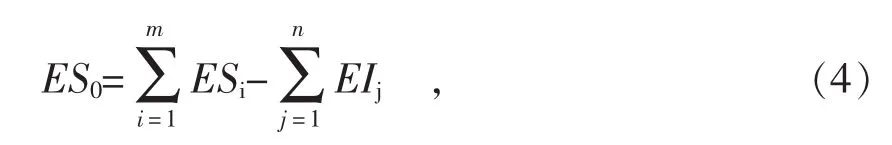

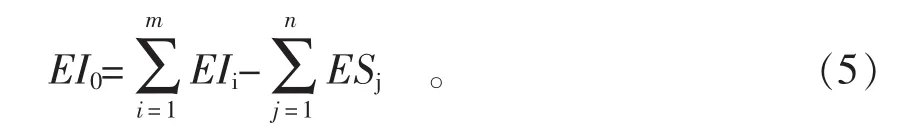

根據配合面加工工藝的設計與分析可知,尺寸D1,D3與厚度h組成工藝尺寸鏈,如圖6(a)所示。為了方便計算,采用半徑尺寸,如圖6(b)所示。可見,從而

加工工藝是先按尺寸D1加工底孔,再堆焊耐腐蝕層,然后再按尺寸D3加工達到配合精度要求。不難理解,耐腐蝕層厚度h是間接得到的,故此h在尺寸鏈中是封閉環,進而可知在圖6(b)中 R1為增環, R3為減環。

加工工藝尺寸鏈的基本計算公式為

式中:A0—封閉環的基本尺寸;

Ai—增環的基本尺寸;

Aj—減環的基本尺寸;

m—增環數;

n—減環數。

式中:ES0—封閉環的上偏差;

ESi—增環的上偏差;

EIj—減環的下偏差。

式中:EI0—封閉環的下偏差;

EIi—增環的下偏差;

ESj—減環的上偏差。

在此已知封閉環和減環,計算增環的基本尺寸及上下偏差,由(3)式可知,h=R1-R3,從而可得R1=R3+h=180+6=186mm。 由(4)式可知,ESh=ESR1-EIR3,從而可得 ESR1=EIR3+ESh=0+1=1mm。 由(5)式可知,EIh=EIR1-ESR3,從而可得到 EIR1=ESR3+EIh=+0.044 5+(-1)=-0.955 5mm。

3.3 堆焊層鏜削加工工藝

內圓柱面經堆焊后為焊接表面,要達到配合要求,至少應進行粗鏜和精鏜2道工序。粗鏜要將焊接表面全部切除,呈現加工表面,然后精鏜,達到配合尺寸精度及表面粗糙度要求。根據堆焊表面平面度誤差在1.5mm以內,焊道高度差在1.5mm以內的要求,粗鏜的單邊加工余量應在1.5~2mm,而精鏜的單邊加工余量應在0.3~0.5mm,以保證正常切削,有切屑產生。故此堆焊層至少應比計算值hj厚1.8mm,從而配合表面的第2和3層堆焊厚度應適當增加,都選在(3.5±0.5)mm,則總的堆焊厚度為h=h1+h2+h3=(10±1.5)mm。 根據(2)式再次計算 A022 焊條用量, 得 QA022=(166±23) kg。

4 堆焊與加工

根據前述工藝進行DN500閥門的堆焊與加工,圖7為堆焊現場照片。過渡層A312焊條與耐腐蝕層A022焊條的實際用量分別為145 kg與178 kg,在估算量范圍內。精鏜后檢測,達到了配合尺寸精度。

圖7 堆焊現場照片

5 結 論

(1)根據設計要求,在對DN500型閥門結構分析的基礎上,通過三維實體建模與軟件分析,得出閥體的質量約為1.49 t、內表面積約為3.83 m2,這為估算閥體鑄造和堆焊成本提供了參考數據。

(2)根據閥體材料和耐腐蝕要求,設計了耐腐蝕層的堆焊工藝,并估算出過渡層焊條用量為(134±22) kg,耐腐蝕層焊條用量為(166±23)kg,實際用量分別為145 kg和178 kg,在估算量范圍內,說明通過三維建模計算復雜曲面面積,進而根據堆焊厚度,估算焊條用量的方法是可行的,對堆焊成本估算具有工程實際意義。

(3)根據配合要求,設計了配合面的堆焊與加工工藝,進行了工藝尺寸鏈的計算,設計了粗鏜與精鏜工序,既保證了配合面的尺寸精度,又保證了耐腐蝕層的厚度。

(4)通過成本估算,采用普通鑄鋼并堆焊耐腐蝕層的方法制造的閥體,比全不銹鋼制造的閥體,成本可降低30%以上。

[1]孫麗,陳立龍.我國閥門行業現狀與發展趨勢[J].機電工程,2009,26(10):103-104.

[2]秦曉蘭,蘇建龍,陳友方.國內外閥門開發現狀比較分析[J].經營與管理,2009,16(04):69-70.

[3]高松巍,邵娜,楊理踐.API 579準則評價均勻腐蝕管道剩余強度[J].沈陽工業大學學報,2011,33(03):288-292.

[4]王新輝,于丹,楊克非,等.基于Pro/E的相貫曲面堆焊運動仿真分析[J].焊接學報,2011,32(02):72-76.

[5]賀友宗.現代閥門材料及選擇[J].流體工程,1984(08):31-44.

[6]李德元,劉曉書,孫仁朋,等.層片狀堆焊材料的研制[J].沈陽工業大學學報,2010,32(04):366-369.

[7]李德元,宋丹,張廣偉.可控氣氛噴涂鈦涂層及涂層電化學性能[J].沈陽工業大學學報,2010,32(01):36-39.

[8]張忠禮,趙嬌玉,王艷燕.電弧噴涂馬氏體不銹鋼涂層殘余應力分析[J].沈陽工業大學學報,2009,31(05):504-507.

[9]趙春英.耐腐蝕堆焊技術[J].焊接,2001(05):5.

[10]楊永磊,張英,陳新義,等.15CrMo閘閥與TP304管線焊接問題分析及處理[J].焊管,2013,36(05):50-53.