MEER孔型設計方法在寶鋼HFW焊管成型機組的應用

熊建輝

(寶鋼股份鋼管事業部,上海 201900)

0 前 言

寶鋼HFW610中直徑直縫焊管全套成型設備由SMS MEER公司設計并制造,整個成型段分為5個部分:彎邊、預成型、線性成型、精成型和擠壓。精成型(FinPass,以下簡稱FP)機組采用世界先進水平的URD(uniform rigidity design)均一剛性設計原理,使得鋼帶形變更為穩定。精成型段的主要作用是將U形板帶逐步整圓,板帶經3道次精成型之后形成開口圓管,開口度約占板寬的5%,之后板帶邊部經高頻加熱熔化后擠壓閉合成管。

HFW焊管生產線共有13套軋輥,分別用于生產13種外徑的焊管,這些都是API標準規格。對于一些非標產品,在中東、東南亞等地同樣有很大的市場需求,如φ426 mm規格,此類產品不在寶鋼的HFW產品大綱內,需要自行準備相關軋輥。寶鋼從德國MEER公司引進了全套API標準軋輥,但是并沒有引進軋輥孔型設計技術,只能依靠自主創新,形成寶鋼自有的HFW焊管孔型設計技術。精成型軋輥孔型設計的基本要求是正確選擇變形區長度和機架變形分配,以減少或消除邊緣產生的殘余變形,使管坯在孔型中穩定成型,軋輥磨損小而且均勻,保證焊管表面質量和幾何尺寸符合要求。

1 確定FP成型輥的孔型設計原則

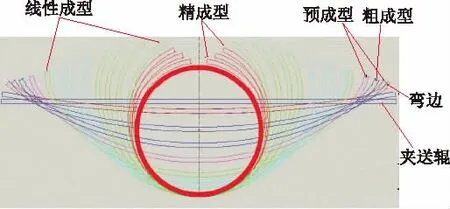

板帶經歷彎邊、預成型(含粗成型)和線性成型3部分的板坯端部非約束,進入帶導向環的精成型孔型使管坯進一步成型、規整,為擠壓焊接做好準備(如圖1所示)。從圖1可以看出,變形過程中板帶的重心在向下移動,這是一種典型的“下山(downhill)”成型法,變形阻力得以減弱。精成型的孔型變化如圖1的紅色部分。精成型共有3個道次,分別為FP1,FP2和FP3,如圖2所示。

圖1 HFW焊管成型輥花圖

圖2 精成型(FP)模擬圖

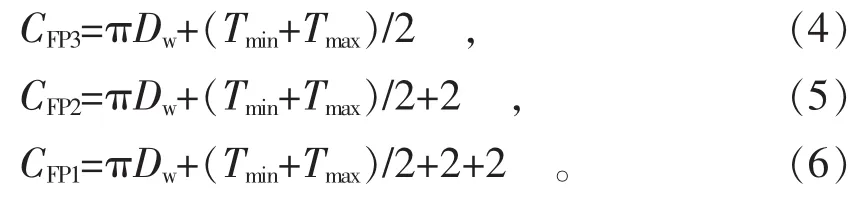

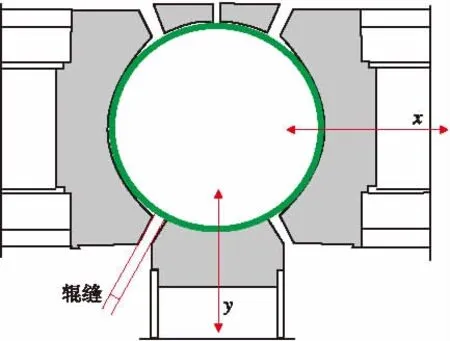

板卷進入精成型之后,雖然此時板卷邊部還有焊合,但為了保證板卷不發生左右搖擺,在精成型上輥中央設計了一組導向片。板卷兩邊部被導向片隔開,同時由于孔型對板卷的收縮變形,板卷在精成型孔型內變形非常穩定,相當于是在一個封閉空間內變形,因此也將精成型稱為封閉孔型,其設計原則是:①軋輥雙半徑設計,即上下輥半徑與左右側輥半徑不同;②精成型道次均勻變形設計;③定位導向片設計。

2 確定FP孔型參數

2.1 孔型圓周長

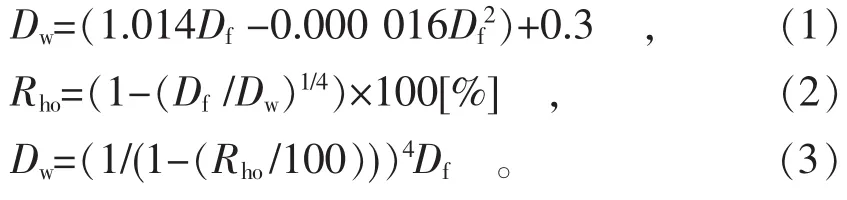

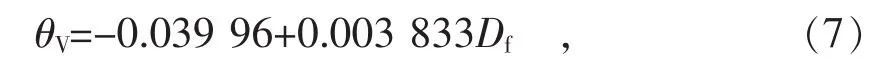

首先計算出焊接后的母管外徑Dw,因為單個機架的減徑量Rho是機組設定好的,成品管的外徑Df也是已知的,依據公式(1)可以算出Dw。同時,為了保證成品管充分的塑性變形,盡可能抑制回彈,有效控制成品管的尺寸,單機架Rho必須設定在可靠區域。經碳鋼應力應變理論分析,確定區間范圍為0.16%≤Rho≤0.40%,經公式(2)計算得到的Rho如果超出設計范圍,一律取臨界值,并按照公式(3)計算。

通常擠壓量取1倍壁厚T,因此精成型3#孔型圓周長為Dw+T,設計每架精成型機架的縮減量為2 mm,由此可算出其他機架的孔型圓周長。板卷壁厚有上下公差,通常取平均值T=(Tmax+Tmin)/2。精成型3#~1#機架的孔型圓周長分別為:

2.2 導向片寬度Fw

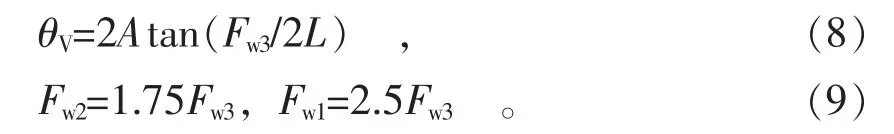

為了保證帶鋼的邊部對稱,不至于出現帶鋼左右搖擺,即保證恒中心線變形,必須在精成型上輥的中部增設導向片(如圖3所示),導向片確保經過3道次精成型,開口管的縱向中心始終在12點位置,有效避免了圖4中心扭轉的發生。精成型導向片除了起到中心定位的作用之外,還和擠壓輥共同形成V形三角區,穩定的開口角提供了必要的焊接條件,有助于提高焊接質量。

圖3 導向片定位作用示意圖

圖4 開口管中心扭轉示意圖

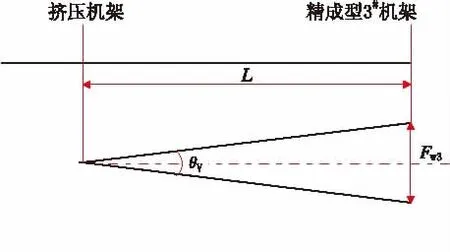

V角θV設計:通常實際測量的焊接θV大于3°,多數為3°~4°,因金屬材料在變形過程彈塑性共存,實測的θV是彈性形變之后的,若不考慮回彈(springback), 理論 θV為 0.8°~2.3°, 隨著成品管外徑Df的增大而增大,二者成線性關系,對應關系為

焊接θV示意如圖5所示。θV已知,擠壓點到精成型3#導向片中心的距離L=2 450 mm,利用三角函數關系,通過公式(8)可以算出精成型3#的導向片寬度Fw3,繼而可以算出Fw2和Fw1。

圖5 焊接θV示意圖

值得注意的是,為了便于精成型上輥導向片的安裝,當導向片寬度大于100 mm時,應拆成兩半組裝起來(當磨損后可以換面再使用),以減輕導向片的質量。

2.3 孔型半徑

根據圖1的精成型輥花要求,對3道次精成型輥設定不同的橢圓度,以達到均勻變形的目的。

FP1橢圓度a1=18%,雙半徑設計(上下輥半徑Rt,側輥半徑Ro);FP2橢圓度a2=9%,雙半徑設計(上下輥半徑Rt,側輥半徑Ro);FP3橢圓度a3=0,單一半徑設計。其中,橢圓度a=(Rmax-Rmin)/Rw。

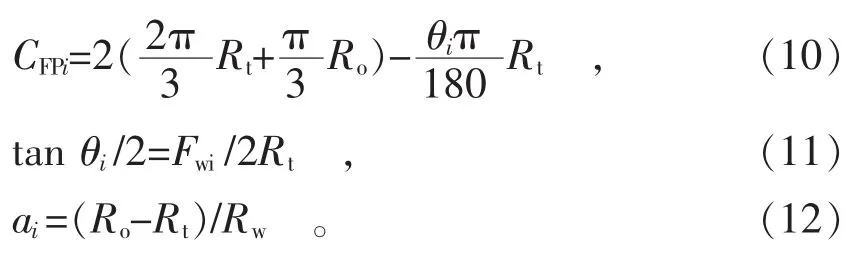

式中:CFPi—第i架精成型孔型圓周長;

θi—第i架精成型導向片對應弧度(見圖3)。

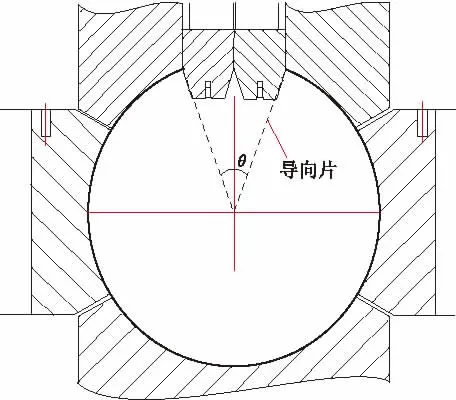

2.4 輥縫

由于焊管在變形過程中軋輥是運轉的,為避免軋輥碰觸,4個軋輥必須有一定的間隙,4輥中心處于同一點時,相鄰軋輥的間隙即稱為輥縫。上下輥圓弧面跨度(接觸角)120°~130°,側輥圓弧面跨度(接觸角)50°~60°。

為便于軋輥的批量加工,將所有精成型輥(上下輥及側輥)的圓弧面跨度固定,即上下輥圓弧面跨度為120°,側輥圓弧面跨度為60°,輥縫加工為6 mm,如圖6所示。

圖6 輥縫示意圖

3 精成型軋輥結構設計

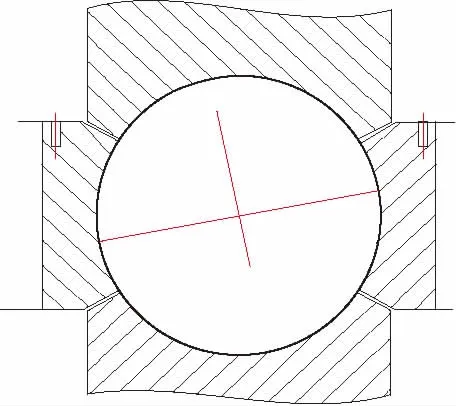

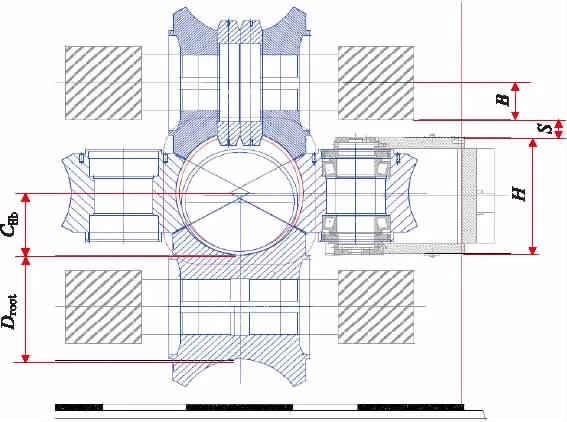

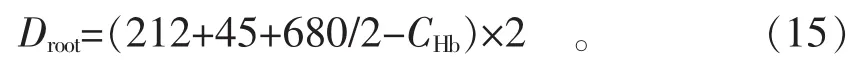

軋輥的孔型半徑和圓弧跨度已經確定,為確保軋輥能夠順利加工,還必須確定軋輥的底徑(root diameter)。圖7為FP機架剖面圖,從圖7可以看出,當精成型4輥均處于工作位,組成圓形封閉孔型時,軋輥底徑與精成型輥的軸承箱組成關系函數,可通過列方程求解,即

式中:Droot—軋輥底徑;

B—精成型上輥軸承箱厚度;

H—側輥軸承箱高度;

圖7 精成型(FP)機架剖面圖

CHb—孔型半徑,即軋制中心線至孔型底點的距離(與鋼管成品外徑相關);

S—上輥軸承箱與側輥軸承箱的間隙。

考慮到軋輥走位過程可能出現的軋輥箱體觸碰,S必須大于30 mm,乘1.5的安全系數,通常 S=45 mm,B=212 mm,H=425 mm/680 mm(分大小箱體)。同時,為了便于精成型孔型校準,制定統一的校準公式,將各機架的精成型輥的底徑設計成同一數值。考慮到焊管的形狀,并減少劃傷,在設計軋輥的孔型時應將其邊部進行切角[2],本機組采用5°倒角。

對于φ219.1~φ339.7 mm 鋼管,

對于φ355.6~φ609.6 mm鋼管,

4 結 論

(1)通過研究產品大綱中的13套軋輥孔型參數,找出了孔型變化規律,形成了寶鋼自有的HFW焊管孔型設計標準,能夠自行設計成型設備制造范圍內的任一外徑的產品(φ219~φ610 mm)。

(2)從孔型圓周長、導向片寬度、孔型半徑、輥縫及軋輥底徑等5個方面標準化孔型設計方法,得出一系列計算公式,方便算出孔型參數,計算結果準確。

[1]孫永喜.我國ERW鋼管生產現狀與經營發展策略(上)[J].鋼管,2002,31(01):5-8.

[2]孫永喜.我國ERW鋼管生產現狀與經營發展策略(下)[J].鋼管,2002,31(02):1-4.

[3]楊繼鋒.我國直縫焊管成型技術的進展[J].鋼管,1997,26(02):12-19.

[4]熊建輝,史宏德,吳文輝,等.寶鋼 φ610 mm ERW 機組柔性成型輥位參數的確定[J].鋼管,2009,38(02):33-38.

[5]胡松林.高品質HFW管線管的制造與質量控制[J].鋼管,2008,37(06):44-49.

[6]李輝,張宇平.半圓形焊管軋輥的孔型設計[J].焊管,2004,27(05):38-40.

[7]張君彩,鄭文林,陳青果,等.W孔型在直縫焊管孔型設計中的應用[J].河北工業科技,2002,19(04):34-36.

[8]蔣勁茂.直縫焊管排輥成型有限元仿真研究[J].中國機械工程,2006,17(增刊):5-7.

[9]王仕杰,趙西韓,馬強,等.大直徑ERW直縫焊管排輥成型的有限元模擬[J].鋼管,2009,38(02):28-32.

[10]孫占剛,韓志凌.焊管成型過程研究綜述[J].承德民族職業技術學院學報,2004(01):87-89.