Cu-SiC納米復合材料的制備及其組織性能研究

吳曉濱

(包頭輕工職業(yè)技術學院,內蒙古 包頭014035)

0 前言

銅基復合材料是一種以金屬銅為基相,以鑲嵌于其中的微粒為增強相的材料。它融合兩相的優(yōu)勢性能于一體,因而展現(xiàn)出較優(yōu)良的綜合性能[1]。正鑒于此,銅基復合材料成為近些年復合材料制備領域中的熱點主題之一。眾多學者從改變增強相的類型、尺度和添加量[2-4]及優(yōu)化制備工藝條件[5-6]等方面進行了嘗試和探索,期望進一步提高銅基復合材料的綜合性能,拓寬其潛在的應用空間。

本文從改變增強相的尺度和添加量方面展開研究。采用電沉積工藝實現(xiàn)納米SiC微粒與基質金屬銅離子共沉積,制備Cu-SiC納米復合材料,并對其組織和性能進行觀察和測定。

1 實驗

1.1 復合材料的制備

制備基相金屬銅的鍍液配方為:硫酸銅220 g/L,硫酸45mL/L,硫脲0.5g/L。增強相微粒選用近似呈球形的SiC,其粒徑約為50nm。并依次經除雜質、解聚、表面改性、清洗和干燥等環(huán)節(jié)處理后,再加入鍍液中。為確保微粒與基質金屬順暢共沉積,施加適宜工藝條件,具體為:鍍液采用機械方式攪拌,溫度控制在30℃左右,加載電流密度為6 A/dm2。

1.2 組織性能檢測

復合材料的形貌組織用工具顯微鏡和掃描電鏡觀察。復合材料的顯微硬度用顯微硬度計測定,分別測定中心和邊緣四處方位,結果取平均值。

2 結果與討論

2.1 復合材料的形貌組織

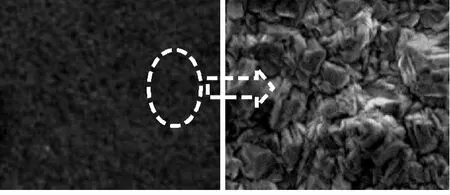

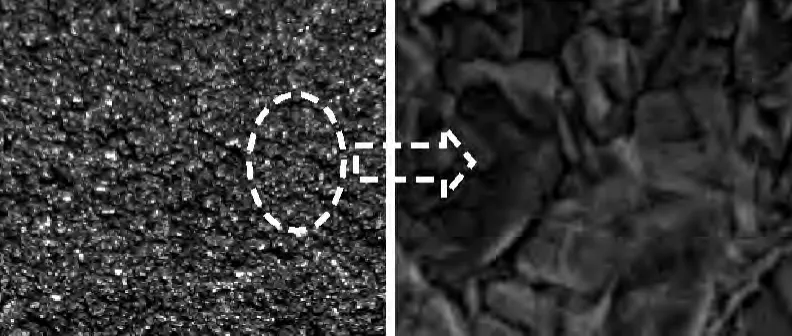

圖1為SiC 15g/L時制備的Cu-SiC納米復合材料的形貌組織。圖2為制備的純銅材料的形貌組織。由圖1可知:復合材料表面較平整,晶簇較小且形狀較規(guī)整、排列較勻稱。盡管可見一定程度的晶間縫隙,但與純銅材料相比,Cu-SiC納米復合材料的表面平整性和結構致密性均明顯改善。由此可見,納米SiC微粒在與基質金屬銅離子共沉積的過程中發(fā)揮了細化基相晶粒、彌散強化組織、密實復合材料結構的作用。

圖1 SiC 15g/L時制備的Cu-SiC納米復合材料的形貌組織

圖2 制備的純銅材料的形貌組織

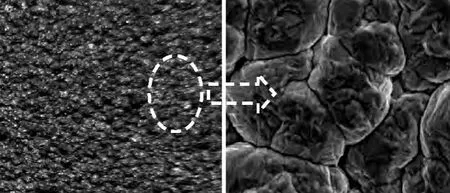

然而,進一步研究發(fā)現(xiàn):納米微粒的添加量對Cu-SiC納米復合材料的形貌組織有一定影響。換言之,鍍液中納米微粒的質量濃度并非越高越有利。圖3為SiC 35g/L時制備的Cu-SiC納米復合材料的形貌組織。由圖3可知:在SiC 35g/L的條件下制備的復合材料,其表面粗糙、晶粒粗化且夾雜微粒團。分析認為,鍍液中納米微粒的質量濃度過高,導致相互間碰撞的概率增大,加之納米微粒固有的高表面能特性彰顯,致使集合團聚,并以團聚體形態(tài)參與共沉積。故此,Cu-SiC納米復合材料中夾雜微粒團。而微粒團無法發(fā)揮等效于單態(tài)納米微粒的細化晶粒作用[7],這正是導致復合材料形貌粗糙、組織弱化的主要原因。

圖3 SiC 35g/L時制備的Cu-SiC納米復合材料的形貌組織

2.2 復合材料的顯微硬度

表1為復合材料與純銅材料的顯微硬度對比。由表1可知:Cu-SiC納米復合材料的顯微硬度均高于純銅材料的。尤其是在SiC 15g/L條件下制備的Cu-SiC納米復合材料,其顯微硬度更是高達1 158MPa,約為純銅材料的1.4倍。對于復合材料,因其中牢固嵌合夾雜的微粒,會導致結晶晶粒的轉移擴散運動阻力增大,阻礙晶粒的位錯滑移,相當于形成彌散強化效應,故宏觀層面表現(xiàn)為顯微硬度較高。另外,根據(jù)文獻[8]的研究結論:復合材料的顯微硬度受其中納米微粒的質量分數(shù)和納米微粒分散狀況的制約。復合材料中納米微粒的摻雜量越大,且納米微粒分散越趨于均勻,顯微硬度自然越高。結合上文分析,在納米SiC微粒的添加量適中的情況下,經共沉積過程進入復合材料中的納米微粒相對較多且分散較為均勻,能夠發(fā)揮較明顯的位錯強化和彌散強化作用,故制備的復合材料的顯微硬度相對較高。而在微粒添加量過高的情況下,因相互間接觸碰撞的頻率增高,加之靜電吸引作用,造成納米SiC微粒不可避免地團聚形成較大尺度(乃至微米級尺度)的微粒團。由于大尺度微粒團在共沉積中難以有效發(fā)揮細化結晶晶粒和密實組織結構的作用,從而導致制備的復合材料的顯微硬度偏低。

表1 復合材料與純銅材料的顯微硬度對比

3 結論

采用電沉積工藝實現(xiàn)納米SiC微粒與基質金屬銅離子共沉積,制備出Cu-SiC納米復合材料。借助工具顯微鏡、掃描電鏡和顯微硬度計對復合材料的形貌組織和顯微硬度進行了觀察和測定,并分別與純銅材料的作比較。得出結論:(1)相比于純銅材料,Cu-SiC納米復合材料的表面較平整,組織較勻致,且顯微硬度有所提高;(2)納米SiC微粒的添加量對Cu-SiC納米復合材料的形貌組織和顯微硬度均有較明顯的影響,在SiC 15g/L的條件下制備的復合材料形貌最為平整,組織最為緊致,顯微硬度最高。

[1]YANG Y L,WANG Y D,REN Y,etal.Single-walled carbon nanotube-reinforced copper composite coatings prepared by electrodeposition under ultrasonic field[J].Materials Letters,2008,62(1):47-50.

[2]王玉林,趙乃勤,董剛,等.Al2O3顆粒粒徑和含量對α-Al2O3/Cu復合鍍層性能的影響[J].復合材料學報,1998,15(1):78-82.

[3]董剛,劉奕,趙乃勤,等.顆粒/銅基復合鍍層的摩擦學性能研究[J].功能材料,2000,31(1):98-99.

[4]WANG Y L,WANG Y Z,ZHAO S M,etal.Electrodeposition and characterization of Al2O3-Cu,CaF2-Cu and talc-Cu electrocomposite coatings[J].Surface and Coatings Technology,1998,106(2):162-166.

[5]朱建華,劉磊,胡國華,等.復合電鑄制備Cu/SiCp復合材料的工藝[J].上海交通大學學報,2003,37(2):182-185.

[6]王進美,朱長純.碳納米管的鎳銅復合金屬鍍層及其抗電磁波性能[J].復合材料學報,2005,22(6):58-61.

[7]侯峰巖,王為,劉家臣,等.ZrO2納米顆粒在Ni-ZrO2復合鍍層中的分散性對鍍層結構及性能的影響[J].材料工程,2004(3):21-24.

[8]WAN Y Z,WANG Y L,LUO H L,etal.Effects of fiber volume fraction,hot pressing parameters and alloying elements on tensile strength of carbon fiber reinforced copper matrix composite prepared by continuous three-step electrodeposition[J].Materials Science and Engineering:A,2000,288(1):26-33.